某重型牵引车排气减振管断裂分析及改进设计

2016-05-18张辉李志刚董学朝李静钱时俊

张辉,李志刚,董学朝,李静,钱时俊

(安徽江淮汽车股份有限公司,安徽 合肥 230100)

某重型牵引车排气减振管断裂分析及改进设计

张辉,李志刚,董学朝,李静,钱时俊

(安徽江淮汽车股份有限公司,安徽 合肥 230100)

文章针对某重型牵引车排气减振管断裂的问题,通过市场调查及实际工况路谱采集进行问题分析,提出了改进方案,改变减振管结构,改进减振管伸缩管部分长度及增强支架强度,通过市场跟踪结果看,改进效果较明显,为以后排气系统减振管的设计提供了参考。

牵引车;减振管;路谱采集

CLC NO.:U462.1 Document Code: A Article ID: 1671-7988 (2016)07-237-03

1、概述

排气减振管是排气系统重要零部件之一,根据排气系统设计规范要求,在增压器出口至底盘排气管之间,需设计匹配减振管,其主要作用体现在:补偿各排气元件之间的安装误差;传递增压器出口排出的废气,避免气流形成湍流和流量损失;减缓振动,抵抗各种应力,包括轴心承载、径向承载和周向剪切承载,另外减振管还可以起到降低噪音的作用。本论文主要讨论减振管的减缓振动的问题。

目前,排气减振管主流有两种类型,一种是金属伸缩管,另一种为金属波纹管。排气减振管设计的好坏,不仅涉及到减振管本身,还涉及到整车排气系统的振动,总之,排气减振管的设计是一个系统工程。

2、存在问题

根据市场反馈,2015年某重型牵引车市场共出现排气减振管断裂184起,PPM值高达26353,属于较严重的市场故障。

图1 排气减振管故障图

减振管断裂的主要故障形式为减振管伸缩部分端部与排气管连接部位发生断裂,导致整车有异响,并有大量黑烟冒出。

3、原因调查与分析

排气减振管减振效果影响因素较多,既与减振管本身柔性有关,又与排气管路的布置有很大的关系,为了查明问题出现的原因,我们对故障现场进行了调查,并对车辆运行时减振管的振动进行路谱采集。

通过对故障现场的调查,我们发现出现断裂的减振管柔性较差,有些减振管已变硬,无法进行伸缩,用手已经很难将其拉动,其主要原因为减振管伸缩节之间长时间积碳后,伸缩节之间存在摩擦,在高温下出现晶体析出,晶体析出达到一定量之后堵塞伸缩节之间的缝隙,最终导致减振管失去伸缩能力,柔性降低,所以减振管柔性是故障产生的主要原因之一。

图2 变硬的软管

图3 减振管晶体析出曲线图

为了得出减振管两端在实际路况行驶时振动情况,我们对与故障车相同型号的车型进行减振管路谱测试。

测试条件:数据采集频率500HZ,减振管前短和后端轴向、侧向、竖向三个方向分别安装位移传感器,共6个位移传感器。

为了在路谱测试时能更加直观地看到车辆运行时减振管振动情况,我们在测试仪器附近安装了2个摄像头,进行实话监控。

图4 测试设备安装

因当地工况较复杂,既有国道也有山路,既有水泥路也有柏油路,针对测试工况点,我们选择以下三种进行测试:①水泥上坡路启动与刹车测试;②柏油上坡路启动与刹车测试;③柏油平路测试。

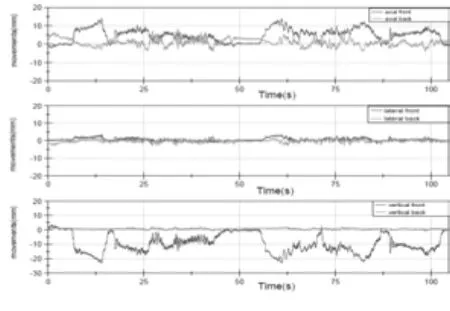

水泥上坡路测试,轴向、侧向及竖向位移及相对位移测试结果如下:

图5 水泥上坡路位移量

图6 水泥上坡路相对位移量

根据测试,轴向最小相对位移7.8mm,最大相对位移16.9mm,侧向最小相对位移3.0mm,最大相对位移4.4mm,竖向最小相对位移2.4mm,最大相对位移24.2mm。

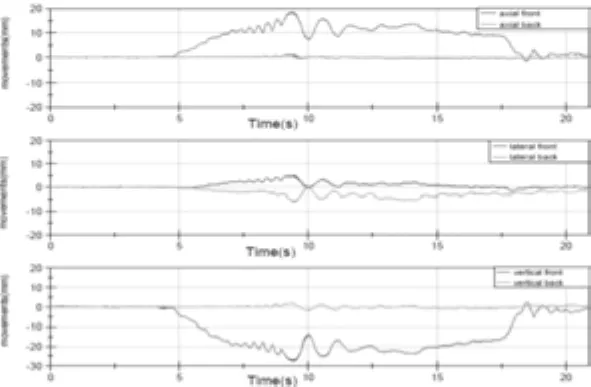

柏油上坡路测试,轴向、侧向及竖向位移及相对位移测试结果如下:

图7 柏油上坡路位移量

图8 柏油上坡路相对位移量

根据测试,轴向最小相对位移1.2mm,最大相对位移18.2mm,侧向最小相对位移0.4mm,最大相对位移11.0mm,竖向最小相对位移1.8mm,最大相对位移29.0mm。

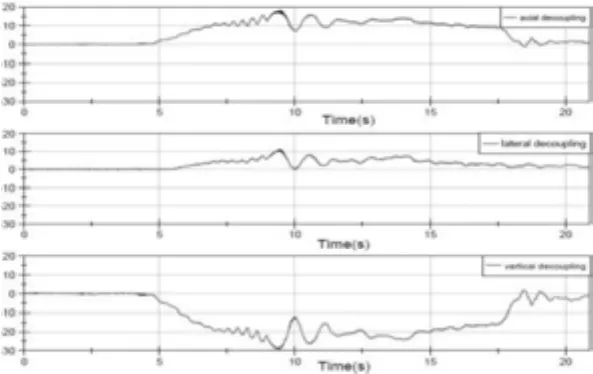

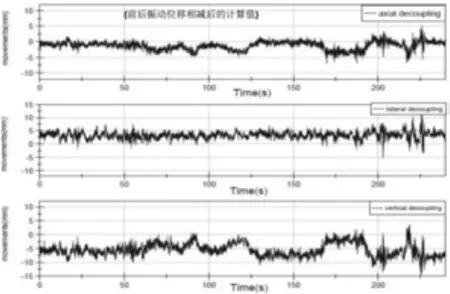

柏油平路测试,轴向、侧向及竖向位移及相对位移测试结果如下:

图9 柏油平路位移量

图10 柏油平路相对位移量

根据测试,轴向最小相对位移5.3mm,最大相对位移6.7mm,侧向最小相对位移5.12mm,最大相对位移11.6mm,竖向最小相对位移3.7mm,最大相对位移14.4mm。

通过路谱测试可知,排气减振管两端振动较剧烈,两端的振幅位移都很大,特别是柏油上坡路时,减振管前后端竖向相对位移量高达29.0mm,通过减振管理论位移公式计算,我们选用的金属软管竖向最大位移为32mm,也就是说故障车辆实际竖向相对位移已接近设计极限,如车辆在更恶劣的工况下,减振管很容易就发生断裂,寿命降低。减振管伸缩部分越长,可承受的水平位移越大,所以减振管的设计长度较短也是减振管断裂的主要原因之一。

图11 消声器支架共振图

图12 消声器支架升速图

另外,从采集的振动频谱中可以看出消声器支架频率较低,在 21HZ 左右存在共振,在经过颠簸路面时,消声器支架处振动烈度要远远大于飞轮壳处的振动烈度,路试时消声器支架振动比原地升速测试时大得多,故消声器支架的刚度不足是造成金属伸缩管断裂的主要原因之一。

通过以上分析得出,减振管断裂的主要原因是减振管柔性差,减振管伸缩部分设计长度较小及消声器支架的刚度不足。

4、整改措施及验证效果

针对以上分析原因,我们有针对性地指定了整改措施:

改进点一:优化排气减振管的结构,伸缩节之间的扣接由原来的面接触形式改为线接触的形式,大大提高了减振管的柔性。

改进点二:增加减振管伸缩部分的长度,由原来的220mm增加至280mm,经过计算竖向相对位移可增加20mm,也就是由原来的32mm增加到52mm,远远大于路谱振幅,安全系数较高,另外在表面增加金属编织网结构,增加限位功能,提高可靠性。

改进点三:优化消声器支架,将原来的管梁40×40×3改为40×40×5,延长加强筋由160增加至200,方钢的截面惯性矩提高15%,提高消声器支架刚度。

方案确定后,选择市场上5台故障车辆,将整改后的零部件在故障车辆进行了更换,进行小批量验证,并且进行了定期跟踪,小批量验证无问题后,进行了批量切换;为了验证切换后市场效果,由服务部选择10台车辆进行市场跟踪,每个1个月进行一次用户回访,根据回访结果显示,车辆平均行驶里程6万公里没有再次出现断裂的情况,效果较好。

5、总结

排气系统排气减振管减振能力的改进对于整车来说是个较复杂的问题,牵涉的因素较多,此重型牵引车通过改进排气减振管结构、减振管伸缩管部分长度及消声器支架刚度等改进措施对排气减振管进行了改进,并通过小批量验证及市场跟踪的方式对改进效果进行确认,改进准确有效,取得了良好的效果,降低了市场故障率。

[1] 陈家瑞.汽车构造.北京:机械工业出版社;2000.10:p221-223.

[2] 陈明.谭莹.莫明珍.曹标.李小敏.摩托车排气管断裂原因分析.金属铸锻焊技术.2008.2:p99-100.

[3] 刘玮.周京等.微型轿车排气管断裂问题研究.天津汽车.2001,(4): p23-27.

The analysis and improved design of the exhaust damping pipe rupture in a heavy tractor

Zhang Hui, Li Zhigang, Dong Xuechao, Li Jing, Qian Shijun

( Anhui Jianghuai Automobile CoLtd, Anhui Hefei 230022 )

This paper aimed at the problem of the exhaust pipe damping in a heavy tractor, According to market research and the actual working conditions road spectrum collected for analysis problem, the paper put forward the improvement scheme,change the damping pipe structure,improved damping tube telescopic tube part of length and intensity of reinforcing brackets, by tracking the market effect, the improvement is more, obvious, provide a reference for the future exhaust pipe damping system design.

tractor; damping pipe; road spectrum acquisition

U472.1

A

1671-7988(2016)07-237-03

张辉,就职于安徽江淮汽车股份有限公司。

10.16638/j.cnki.1671-7988.2016.07.076