发动机缸孔平台网纹质量控制浅析

2016-05-18宋天翔

宋天翔

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

发动机缸孔平台网纹质量控制浅析

宋天翔

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

文章阐述了珩磨技术在发动机缸孔加工过程中的发展、缸孔表面质量的评价参数及如何控制平台珩磨质量。

发动机;缸孔;平台珩磨;质量控制

CLC NO.:U466 Document Code: A Article ID: 1671-7988 (2016)07-201-04

引言

气缸是发动机的心脏部位,其内表面与活塞顶部、活塞环、气缸盖底面一起构成了发动机的燃烧室,并引导活塞、活塞环的往复直线运动和向外传递热量,所以气缸内表面网纹质量直接影响到发动机的装配和使用性能。

1、平台珩磨介绍

1.1 珩磨技术发展

珩磨是利用镶嵌在珩磨头上的油石对工件表面施加一定压力,珩磨工具或工件同时作用相对旋转和轴向直线往复运动,切除工件上极小余量的精加工方法。

镜面珩磨--70年代以前认为缸孔粗糙度达到Ra0.16,珩磨得越光亮越是质量好。普通珩磨网纹--70~80年代,要求粗糙度达到Ra0.63,缸壁与活塞环接触面积小,负荷大,无法建立连续、有效地油膜。平台珩磨网纹—当今为了适应不断提高的排放法规要求和发动机强化指标要求,发展了平台珩磨,是通过珩磨在缸套内表面形成细小的沟槽,这些沟槽有规律地排列形成网纹,再由精珩磨工艺或抛光工艺将网纹的尖峰去掉,形成微小的平台。

1.2 平台珩磨优点

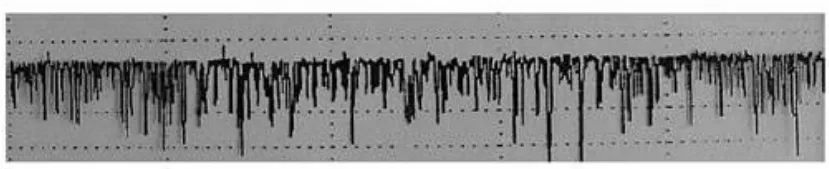

平台网纹珩磨分为三步进行:粗珩磨—消除精镗加工的痕迹,形成缸孔内表面的微观珩磨结构;精珩磨— 确立缸孔内表面尺寸精度、形状精度及缸孔表面的最终网纹沟痕;平台珩磨—切除缸孔内表面网纹尖峰,形成平台,建立缸孔内孔表面的平台网纹结构。典型平台珩磨形成的表面如图1。

图1 典型平台珩磨网纹形状

平台网纹珩磨在缸孔表面形成的这种结构有以下优点:

1)缩短磨合时间,延长缸孔寿命:经过珩磨的缸孔,表面的尖峰、毛刺被清除掉,初期磨合性能优良,缸孔很快进入正常工作期,提高使用寿命,而且可使机油清洁,延长机油使用周期,大幅降低机油消耗。

2)增加承载面积,提高密封性能:珩磨后的表面形成了光滑的平台,大大增加了接触面积,从而提高了活塞环对缸孔的气密性,降低下排气量,提高了发动机效率。

3)增强储油润滑功能,提高有效功率:平台网纹表面在深谷区贮存机油,由于深谷粗糙度较大,缸孔表面与活塞环之间能够建立连续、有效、足够的高强度油膜,不会形成干摩擦,降低拉缸的风险。

4)减少机油燃烧,有利于排放达标:较高的加工精度有利于提高缸孔的圆柱度和圆度,更好的与活塞环形成密封,使气缸孔表面的机油更充分地被刮回到曲轴箱,减少机油燃烧,降低机油消耗,有利于排放达标。

1.3 网纹评价项目

缸孔网纹加工控制参数在我司使用Rk、Rpk、Rvk、Mr1、Mr2来衡量,图2所示:

图2 缸孔网纹参数

1)Rpk简约峰高—是指粗糙度轮廓核心上方的轮廓峰的平均高度。表面轮廓顶部的部分,当发动机开始运行时,将很快被磨损掉,其减低的高度将影响气缸套进入正常工作状态的磨合时间及实际材料磨损量。

2)Rk核心粗糙度深度—在分离出轮廓峰和轮廓谷之后剩余的核心轮廓的深度。这一部分是气缸套长期工作表面,它影响着气缸套的运转性能和使用寿命,是粗糙度轮廓的核心部分。

3)Rvk 简约谷深—指从粗糙度核心轮廓延伸到材料内的轮廓谷的平均深度。这些深入表面的深沟槽在活塞相对缸套运动时,形成附着性能很好的油膜,在提高孔的耐磨性、缩短发动机磨合时间的同时,能大幅度降低油耗。

4)Mr1轮廓支撑长度率—以百分数表示的轮廓支撑长度率是为一条将轮廓谷分离出粗糙度核心轮廓的截线而确定的。Mr1值是气缸套进入长期工作表面的上限,其数值的大小直接反映了气缸的加工水平和使用性能。

5)Mr2轮廓支撑长度率—以百分数表示的轮廓支撑长度率是为一条将轮廓谷分离出粗糙度核心轮廓的截线而确定。Mr2值是进入长期工作表面的下限,其数值的大小不但决定了磨损量,还决定了工作表面以下深沟槽的驻油、润滑能力。

2、发动机缸孔网纹管控

2.1 生产管控

2.1.1 加工设备

我司使用的设备是德国NAGEL珩磨机,如图3。

98工位,检测缸孔直径,区别不同型号缸体,需手动选择加工程序。目前因加工的所有缸体缸孔直径都一样,加工程序也一样,98工位检测缸孔直径的功能取消。

图3 NAGEL珩磨机床

97工位,空工位。

1工位,冲洗缸孔表面杂质和铁屑。

2工位(粗珩1~4缸孔)—采用具有主动测量功能的单进给珩磨头进行加工:珩磨条由步进电动机控制进行定量进给(机械涨缩),旋转速度为300r/min,加工余量为5~20μm,往复次数取决于主动测量的结果。

3工位(精珩、平台珩1~4缸孔)—采用具有主动测量功能的单进给珩磨头进行加工。精珩:珩磨条由步进电动机控制进行定量进给(机械涨缩),旋转速度为250 r/min,往返速度为30m/min,加工余量为10~25μm,往复次数取决于主动测量的结果;平台珩:珩磨条由液压控制进行定压进给(液压涨缩),旋转速度为250 r/min,往复速度为30 m/min,往复次数设定为6次。

4工位,空工位。

5工位,珩磨曲轴孔,珩磨条由步进电动机控制进行定量进给(机械涨缩),旋转速度为250 r/min,珩磨曲轴孔直径可手动调整。

6和7工位,空工位。

96工位,空工位。

珩磨的进给量、进给压力、往复速度、旋转速度、工作冲程和超越量都是由NC控制,可以通过修改程序优化工艺参数;机床还具有主动测量、自动补偿、修正误差的功能;精珩和平台珩在同一工位上完成,避免了重复定位的误差。

2.1.2 加工工艺

2.1.2.1 加工余量控制

首先要留有合适的加工余量。珩磨的加工余量一般在0.02~0.08mm,最理想的余量为0.03~0.05mm。余量过大会导致节拍加长,珩磨条钝化严重,珩磨头导向条磨损加速;余量过小会导致无法修正和提高缸孔的尺寸精度、形状精度及表面粗糙度。

第二是珩磨前的圆柱度不能太差,否则无法纠正过来,一般圆柱度在0.02以内会得到较好的纠正,珩磨后的圆柱度可达到0.006以下。

第三是珩磨前的表面粗糙度一般在Ra2.5mm左右,粗糙度过大会导致珩前刀纹去除不掉。

2.1.2.2 珩磨条选取

珩磨条相当于切削刀具,用来去除余量并达到一定的精度要求,珩磨条对珩磨质量和效率起着最关键的作用。对于平台网纹珩磨来说,粗珩磨条负责去除较大的余量并改善原有的形状精度和粗糙度,精珩、平台珩磨条则去除较小的余量,形成沟谷和平台,并达到最终的尺寸精度和形状精度。珩磨条的粒度和硬度是两个重要参数。

粒度的选择主要取决于对工件表面的加工精度和生产效率的要求,粗粒度及中等粒度的磨具适合粗加工或是半精加工,细粒度磨具适合精加工及超精加工。

硬度的高低是指结合剂对磨粒黏结能力的强弱。硬度过低,结合剂对磨粒黏结能力弱,磨粒脱落快,尺寸容易超出规定值;硬度过高,已磨耗的磨粒不易脱落,表面易堵塞,导致切削性能降低,尺寸往往达不到规定值。

珩磨条的材料有多种,白刚玉、立方碳化硅、立方氮化硼、金刚石和碳化硅(油石)等,其中金刚石和碳化硅是最常用的两种,现在粗珩磨条一般都用金刚石材料,精珩磨条有用油石的,也有用金刚石的,我司4GB、4GA、4DB平台粗绗、精绗、平台绗均用金刚石材料。

2.1.2.3 珩磨行程控制

珩磨头在珩磨过程中的往复行程是影响缸孔几何形状的最主要因素,行程大容易产生腰形孔,中间小两头大,行程小容易形成鼓形孔,中间大两头小,所以必须适当控制行程,并根据实际加工情况适时加以调整才能保证质量。实验证明,当珩磨条伸出缸孔的长度为其本身长度的三分之一,在孔上下端伸出长度对称时, 对缸孔的几何形状是最有利的。

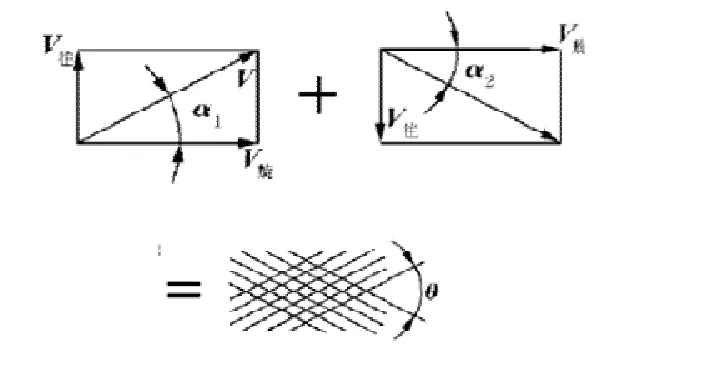

2.1.2.4 主轴的转速和往复速度调整

网纹夹角(如图4)是由转速和往复速度的合成决定的,网纹夹角确定了,这两种速度的比值就确定了。往复运动要有足够加速度,换向要快,否则网纹的交角处会出现圆弧形状。转速和往复速度也会影响珩磨的效率,速度越高效率就越高,但是速度过高会对网纹质量产生不良影响。另外在加工过程当中,旋转方向有变化的加工比单一旋向的加工效率要高,但对于平台网纹的加工,特别是精珩磨,最好是单一旋向。

图4 网纹夹角

2.2 结果监控

2.2.1 网纹测定的主要仪器

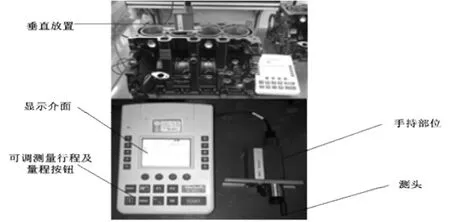

2.2.1.1 玛尔粗糙度仪

目前我司机加工车间使用的珩磨机为德国NAGEL制造的精加工专机,所以跟随机床配备了专门的粗糙度测量仪器——玛尔便携式粗糙度量仪,测针尖端半径为 4um 900圆锥,主要部件为手持式测头和显示器两部分,其中显示器上分布操作按钮,可以对粗糙度种类、量程及行程进行调整,图5所示:

图5 玛尔粗糙度量仪

2.2.1.2 日本小板粗糙度仪

为了满足更高的质量要求,质量管理部精密测量室配有日本小板粗糙度仪,其对网纹的测量要求更加精确,测针尖端半径为 2um600圆锥,测量仪器分为测量台及显示器两部分,其中缸体放置在台面上,通过调整测针高度及行程进行测量,显示器主要用于粗糙度种类选择及图形显示。图6所示:

图6 日本小板粗糙度量仪

2.2.2 网纹测定规范

由于网纹技术要求作为缸体上关键尺寸,同时作为A类特性控制,在进行测量时对检测人员测量的准确性及精确性都有较高的要求,目前针对网纹的测定具体规范为发动机公司生产技术部制定《缸孔网纹参数检测评定技术规范》(FDJ-JSGF-43),目的在于有效指导发动机缸体的缸孔网纹检测,规范缸孔网纹参数检测评定方法:

1)检测标准:依照不同平台缸体缸孔网纹参数技术要求;

2)测量仪器:玛尔测量仪;

3)测量位置:每个缸孔内距离缸体火力面20mm以下,距离缸孔底部20mm以上(活塞行程范围内)的部位;

4)取点数量:每个缸孔取4个点进行测量;

5)评定方法:计算4点的平均值,其平均值在标准规定的范围内为合格,反之为不合格;

6)记录表格,见表1:

?

2.2.3 网纹测定步骤

我司自制件缸体网纹测定主要步骤有以下几个步骤,图7所示:

图7 网纹测定步骤

1)抽取样件:根据发动机公司自制件主件主项管理办法要求,对正常下线的入库的发动机缸体进行随机抽样;

2)样件放置:测量样件放置在水平台面上;

3)样件清洁:对缸孔测量表面用丝绸擦拭,防止有杂质影响测量结果;

4)仪器校零:根据测量技术要求,对玛尔粗糙度量仪进行选取测量标准;

5)数值计算:依照发动机公司网纹测量规范,在缸孔进行取点测量并计算均值。

6)结果分析:根据检测结果对产品进行评估。

2.2.4 网纹测定注意事项

1)样件选取:抽取缸体样件,要求缸体为当日下线最新状态,缸体油底壳面放置在水平测量平台上。

2)样件清洁:选取干净的丝绸,依次擦净四缸缸孔,要求被测表面不能有切屑液、铁屑等杂质粘附,否则导致测量结果不准确。

3)玛尔粗糙度仪校零,根据技术规范要求,将测针伸出规定行程,并装上支架,垂直于火力面立于缸孔上方,开始测量。

4)小板粗糙度仪测量原理同玛尔量仪,需要对缸体进行变换放置方向。

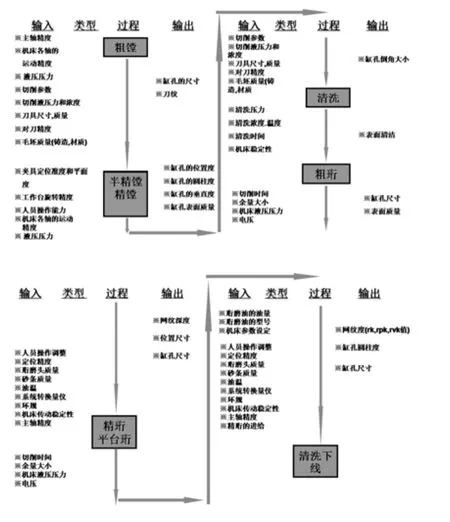

2.3 结果改进

对缸孔加工流程分析,制作流程图,明确各环节输入,在出现网纹待改进时,依据输入、输出进行分析(详细过程流程图),确认潜在关键因子,并对潜在因子进行失效模式分析,进一步找出关键因子进行调整改进。

图8

3、结论

在实际生产中,确保网纹质量不仅要在加工余量、珩磨条选取、珩磨行程等方面进行管控,还要对网纹持续监测,在网纹评价项出现波动时,及时分析调整。

[1] 发动机缸孔平台珩磨加工技术初探[J].机电产品开发与创新,2014, 27(1):038-040.

[2] 柴油机机体主轴孔双材料珩磨工艺浅析[J].柴油机设计与制造,2013,19(4):032-035.

[3] 杨叔子.机械加工工艺师手册[M]北京:机械工业出版社2002.

[4] 陈日曜.金属切削原理[M]北京:机械工业出版社1987.

The quality control of engine cylinder hole platfrom

Song Tianxiang

( Anhui Jianghuai Automobile Co.Ltd., Anhui Hefei 230601 )

This article combined introduces the development of cylinder holes´machining, evaluating parameter of cylinder holes´surface resons of influencing the polishment and how to control the polished quality.

Engine; cylinder hole; Terrace polishment; Quality control

U466

A

1671-7988(2016)07-201-04

宋天翔,就职于安徽江淮汽车股份有限公司。

10.16638/j.cnki.1671-7988.2016.07.063