百米水深导管架维修灌浆卡箍设计及灌浆材料选取与试验

2016-05-15张人公严国华

陈 波 张人公 张 勇 严国华

(1. 中海石油(中国)有限公司深圳分公司惠州油田作业公司 广东深圳 518000; 2. 深圳海油工程水下技术有限公司 广东深圳 518067)

百米水深导管架维修灌浆卡箍设计及灌浆材料选取与试验

陈 波1张人公2张 勇1严国华2

(1. 中海石油(中国)有限公司深圳分公司惠州油田作业公司 广东深圳 518000; 2. 深圳海油工程水下技术有限公司 广东深圳 518067)

陈波,张人公,张勇,等.百米水深导管架维修灌浆卡箍设计及灌浆材料选取与试验[J].中国海上油气,2016,28(6):128-132.

Chen Bo,Zhang Rengong,Zhang Yong,et al.Design of grouting clamps and grouting material selection and tests on jacket maintenance in hectometer water depth[J].China Offshore Oil and Gas,2016,28(6):128-132.

针对水深117 m的HZ21-1A导管架平台交叉斜撑杆处出现的裂缝,提出使用灌浆卡箍的方法进行维修,建立了灌浆卡箍模型,对灌浆卡箍进行了设计,选取了灌浆材料并进行了陆地强度和填充试验。HZ21-1A导管架平台裂缝灌浆卡箍维修现场水泥浆取样试块强度分析表明该灌浆修复项目成功实施,施工效果良好,填补了国内100 m以上水深导管架灌浆卡箍修复裂缝的技术空白,可为今后进行类似的灌浆工作提供技术参考。

深水导管架;灌浆卡箍设计;灌浆材料选取;陆地试验;海上施工;HZ21-1A平台

HZ21-1A导管架平台位于中国南海惠州油田海域,水深117 m,为典型四腿导管架平台。在对该导管架进行检查时发现N151节点处出现裂缝,裂缝尺寸为264.0 mm×6.3 mm。N151节点位于导管架桩腿东侧处,水深约101 m,交叉斜撑杆件外径为762.0 mm,壁厚为19.1 mm,具体位置见图1。经过对维修方案研讨,计划在N151节点处安装灌浆卡箍进行修复,即通过在节点裂缝处安装卡箍将裂缝包住,并通过灌浆方式将泥浆注入卡箍内部完全填充,待水泥凝固之后达到对受损杆件进行修复的目的。灌浆卡箍是处理该类裂纹的一种国际通用的成熟施工方法,然而国内采用灌浆卡箍维修的案例不多,而且100m水深位置的维修卡箍如何灌浆更是鲜有参考依据,以往类似工程的卡箍安装都需要用到饱和潜水作业,更是加大了施工的难度及风险。本文通过建立灌浆卡箍模型,对HZ21-1A导管架维修灌浆卡箍进行了设计,选取了灌浆材料并进行了陆地试验。HZ21-1A平台N151节点灌浆修复项目的成功实施,弥补了国内100 m以上水深灌浆卡箍修复裂纹的技术空白,可为今后进行类似的灌浆工作提供技术参考。

图1 HZ21-1A导管架平台维修灌浆卡箍安装位置

1 灌浆卡箍设计

灌浆卡箍在设计过程中需要重点关注以下内容[1-2]:①施加的螺栓张紧力不能导致水下杆件压溃;②必须要有足够的螺栓张紧力防止卡箍被杆件撬开;③必须要提供满足要求的滑移力,滑移力的大小与螺栓张紧力密切相关;④必须要保证卡箍环空中水泥的强度满足要求。

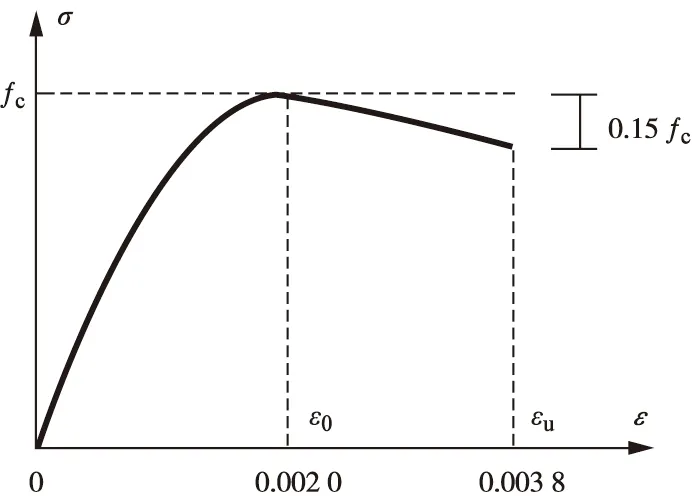

设计N151节点灌浆卡箍时,根据灌浆卡箍的实际安装位置,采用理想弹塑性模型作为计算泥浆的结构模型,考虑到泥浆与混凝土成分相近,两者的力学性能相差不大,因此选用混凝土本构模型来建立灌浆卡箍设计的有限元模型(图2)。混凝土(泥浆)的本构模型如图3所示[3],图3中混凝土的单轴受压的应力应变选用Hongnestand公式[4]进行计算,混凝土结构应变值ε上升段采用式(1),下降段采用式(2),混凝土的泊松比取0.2,弹性模量取3.6×104N/mm2[5-6]。

图2 HZ21-1A导管架平台维修灌浆卡箍有限元模型

图3 泥浆本构模型图

上升段

(1)

下降段

(2)

式(1)、(2)中:σ为混凝土结构应力值;ε为混凝土结构应变值;fc为混凝土峰值抗压强度;ε0为相应于峰值应力时的应变,取0.002 0;εu为极限压应变,取0.003 8[5-6]。

在建模过程中,如何考虑边界条件是关键。根据力平衡原则,对称端点1与3或2与4载荷大小基本一致,而杆件2~4的变形对杆件1有一定的影响。因此,为最大限度地模拟实际情况下的边界条件,假定卡箍端点1为固定约束,其余3端施加相应的载荷。

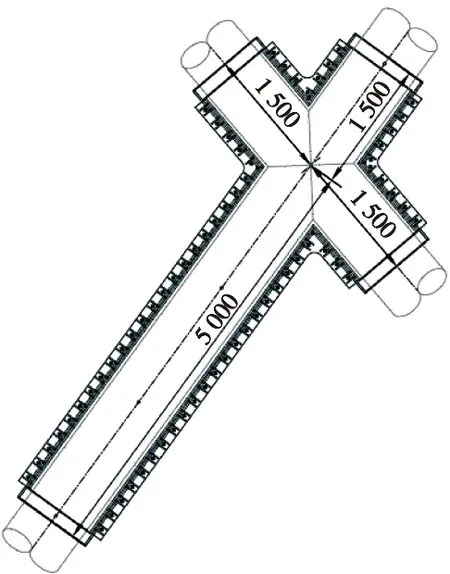

根据设计理论及计算分析结果,得出灌浆卡箍各段长度如图4所示。卡箍端部圆环内径为762 mm,内部环向空间内径为912 mm,壁厚为20 mm;固定螺栓为直径30 mm的双头螺栓,长度1 270 mm,沿卡箍边缘均匀布置,间隔200 mm,螺栓预紧力为128 kN。

图4 HZ21-1A导管架平台维修灌浆卡箍尺寸

2 灌浆材料选取与试验

2.1 灌浆材料选取

为确保HZ21-1A导管架平台安全,灌浆材料凝固28 d的抗压强度要高于40 MPa。根据张紧式灌浆卡箍螺栓张紧力计算结果,灌浆时还须满足如下要求:①灌浆材料凝固24 h抗压强度高于15.25 MPa;②M30螺栓第二次预紧力为128 kN。国际上普遍采用水泥作为灌浆材料,水泥分油基水泥和水基水泥。油基水泥普遍应用于海洋钻完井施工,其能满足凝固24 h的抗压强度15.25 MPa的初凝强度,但是很难保证凝固28d的抗压强度40 MPa的终凝强度;普通水基水泥较难满足凝固24 h的抗压强度15.25 MPa的初凝强度,但是比较容易满足凝固28d的抗压强度40 MPa的终凝强度。参考其他多个导管架安装项目灌浆用水泥,最终决定在提高水灰比至0.42的条件下采用PⅡ52.5R型水基水泥。该水泥初凝时间106 min,终凝时间163 min,水泥特性如表1所示。

表1 PⅡ52.5R型水基水泥特性

2.2 灌浆材料强度试验

灌浆材料的强度试验目的在于确定所选择灌浆材料各个时间段的强度是否满足设计要求,试验时水泥的养护条件须尽量模拟实际施工时的情况。HZ21-1A导管架平台卡箍灌浆实际施工时先采用淡水置换卡箍内海水,然后灌注水泥浆并凝固,凝固时水泥浆与海水接触面极小。考虑试验条件的限制,试验时选择在淡水环境中养护试块,试验结果如表2所示。由于7 d强度已远大于设计要求,考虑工期问题,未做28 d强度试验。根据强度试验结果并考虑经济性问题,最终确定实际施工时的参数为:抗压强度(1 d)≥15.25 MPa,抗压强度(28 d)≥40 MPa,养护温度20 ℃左右,密度1 936±24 kg/m3,水灰比约0.42,初凝时间≥1.5倍灌浆时间,混合用水为船用生活淡水,养护用水为未受污染的海水。

表2 水泥浆试块抗压试验报告(陆地试验)

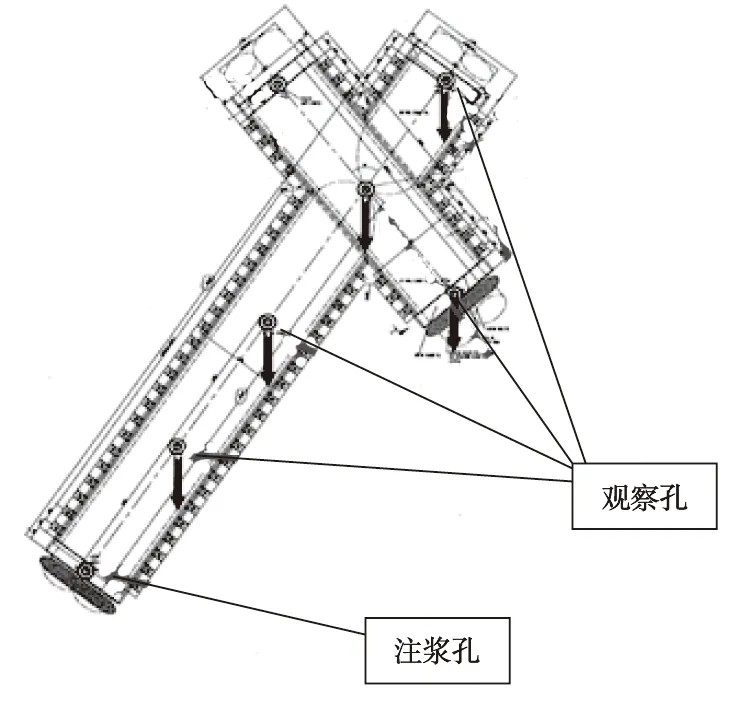

2.3 灌浆材料填充试验

卡箍内水泥充分填充是灌浆设计的假设基础(设计允许最高位置出浆孔以上区域无填充),然而水泥浆在实际维修卡箍内的流动性和填充性却很难评估。水泥浆会因自重原因下沉,因此注浆口选在卡箍灌浆底部,如图5所示。为确保卡箍灌浆质量,在陆地空气中模拟水下灌浆,并记录流量、压力和灌浆量,这对海上实际灌浆作业有重要的参考作用。为此制作了同尺寸的水下模拟节点和模拟维修卡箍,完成模拟维修卡箍安装后采用2台25 t汽车吊将模拟维修卡箍与模拟节点调整至实际安装角度,此时最高位置出浆孔距离地面约6 m,然后进行灌浆作业。本试验理论灌浆量1.88 m3,试验灌浆量约2.2 m3,流量180 L/min,压力约1 MPa。凝固12 h后拆除模拟卡箍,检查凝固和填充情况,结果表明水泥完全凝固,除最高位置出浆孔以上区域无水泥填充外,其余位置完全填充,满足设计要求。

图5 HZ21-1A导管架平台维修卡箍灌浆注浆孔和观察孔

根据填充试验结果,结合实际施工环境情况,设计实际施工参数如下:

1) 试验灌浆量约为理论灌浆量的1.2倍,其主要原因在于灌浆时存在一定量的溢流损耗。考虑海水中施工时前期存在水泥浆稀释的问题,确定单次海上施工用水泥量至少为理论灌浆用水泥量的2倍。

2) 海上施工期间流量变化不大,浆体流量约为180 L/min。

3) 考虑水泥浆密度为1 936 kg/m3,海水密度约1 025 kg/m3,且水深为101 m,实际施工时泵的工作压力应远小于1 MPa。

3 海上施工及效果

HZ21-1A导管架平台卡箍灌浆使用“海洋石油708”作为施工船舶,船上配有灌浆设备。灌浆设备由制浆机、储浆机、注浆泵和相关管线等构成,其选型主要从压力、流量和制浆能力等3个方面考虑。实际施工时采用灌浆设备一用一备的模式,设备布置成2套设备并排,采用三通汇流后注入主灌浆管线。该布置方式主要考虑了水泥凝固时间、设备可靠性和设备重要程度等对施工结果的影响。

灌浆前用高压水枪清理维修构件表面海生物并采用砂轮机进行打磨,使清理后的表面粗糙度达50~60 μm,表面无海生物,可见一定的金属光泽,制浆完成后须在30 min左右完成一桶水泥浆的注入工作,90 min内完成卡箍所有水泥浆的注入工作。灌浆前必须完成已制成水泥浆的密度测量,确认在1 936±24 kg/m3范围内以后方可正式注浆。实际施工时注浆泵压力几乎为0,流量约180 L/min,与填充试验后的预计情况一致。

卡箍上共5个溢流口,当发现水泥浆从溢流口流出时则关闭该溢流口。顶部最后2个溢流口须待水泥浆流出5 min后再关闭,以确保将卡箍内海水和稀释的水泥浆排尽。随后回收灌浆管线,灌浆作业结束。

现场制成的每一批次水泥浆均须取样,制成试块(图6),试件体积70.7 mm3,养护28 d后进行强度试验,以确保实际的施工效果满足设计要求。养护时一般与前期强度试验的养护条件相同。为确保灌浆维修卡箍的最终效果,选择了更加恶劣的海水环境中进行试块养护。试块在海水养护环境中存放28 d后,水泥强度依然满足设计要求,如表3所示。从表3可以看出,海上灌浆现场取样试块28d养护强度的测试结果比陆地实验的测试结果普遍要小一些,但仍在设计要求范围内。分析认为,主要原因如下:

图6 HZ21-1A平台管架维修卡箍灌浆水泥试块

表3 HZ21-1A导管架平台维修卡箍灌浆水泥浆试块抗压试验报告(28 d)

1) 陆地试验无水压,实际施工在100 m水深位置,存在1 MPa左右的水压。

2) 因陆地试验条件限制,采用淡水养护,实际施工的养护为海水,且海水接触试块的面积较大(实际的水下卡箍与海水几乎没有接触面积)。

3) 陆地养护期间环境比较固定,不存在颠簸,而实际养护时存在船舶、汽车等多次的颠簸,对水泥的凝固造成了一定的影响。

4 结束语

本文通过建立灌浆卡箍模型,对HZ21-1A导管架平台100 m深水维修灌浆卡箍进行了设计,选取了灌浆材料并进行了陆地试验。实践表明,灌浆卡箍施工前须展开陆地模拟试验,检查灌浆材料的初凝及终凝强度,卡箍内泥浆填充状态是否满足要求,灌浆设备需要考虑压力、流量及制浆速度等因素,确保水泥初凝时间大于1.5倍灌浆时间。HZ21-1A导管架平台N151节点灌浆修复项目的成功实施,填补了国内100 m以上水深灌浆卡箍修复裂纹的技术空白,可为今后进行类似的灌浆工作提供技术参考。

[1] DIER A F.Assessment of repair techniques for ageing or damaged structures[R].MSL Services Corporation,2004.

[2] HARWOOD R G,SHUTTLEWORTH E P.Grouted and mechanical strengthening and repair of tubular steel offshore structures[R].OTH 88283.

[3] 金伟良,宋剑,龚顺风,等.海洋平台受损构件的承载能力与加固分析[J].工程力学,2003,20(5):100-105. Jin Weiliang,Song Jian,Gong Shunfeng,et al.Analysis of bearing capacity and strengthening of damaged members for offshore platform[J].Engineering Mechanics,2003,20(5):100-105.

[4] 江见鲸,陆新征,叶列平.混凝土结构有限元分析[M].北京:清华大学出版社,2005.

[5] 朱以文,蔡元奇,朱方敏,等.混凝土的数值本构模型研究[J].武汉大学学报(工学版),2001,34(4):53-57. Zhu Yiwen,Cai Yuanji,Zhu Fangmin,et al.Research on numerical constitutive model of concrete[J].Engineering Journal of Wuhan University,2001,34(4):53-57.

[6] 刘西拉,籍孝广.混凝土本构模型的研究[J].土木工程学报,1989,22(3):55-62. Liu Xila,Ji XiaoGuang.Constitutive modeling of concrete[J].China Civil Engineering Journal,1989,22(3):55-62.

(编辑:叶秋敏)

Design of grouting clamps and grouting material selection and tests on jacket maintenance in hectometer water depth

Chen Bo1Zhang Rengong2Zhang Yong1Yan Guohua2

(1.HuizhouOperatorCo.,ShenzhenBranchofCNOOCLtd.,Shenzhen,Guangdong518067,China; 2.COOECSubseaTechnologyLtd.,Shenzhen,Guangdong518067,China)

Aiming at the cracks in the crossing brace of the HZ 21-1A jacket at 117 m water depth, the grouting clamp method for offshore maintenance was proposed. The model of grouting clamp was built, the design of the grouting clamp carried out, the grouting material selected, the filling tests conducted, and the onshore strength determined. Finally the method was successfully applied on the HZ 21-1A jacket, and the sample strength determination shows that satisfactory effect was achieved. This will help to eliminate the technical gap in jacket crack maintenance at more than hectometer water depth by grouting clamp in China, and provide reference for similar grouting projects in the future.

deepwater jacket; grouting clamp design; grouting material selection; onshore test; offshore operation; HZ 21-1A platform

1673-1506(2016)06-0128-05

10.11935/j.issn.1673-1506.2016.06.021

陈波,男,工程师,1992年毕业于华南理工大学自动化专业,现主要从事结构管线容器和水下作业。地址:广东省深圳市南山区后海滨路(深圳湾段)3168号中海油大厦A座23-24楼2312室(邮编:518000)。E-mail:chenbo4@cnooc.com.cn。

TE54

A

2016-05-30 改回日期:2016-06-30