数控车床自动送料专用夹具的应用

2016-05-14李锦成

李锦成

摘 要:通过设计专用自动送料夹具,可以在数控车床上充分利用夹具,实现不用人工松、夹卡盘,人工送料的方法, 解决了数控车床在批量生产时材料长度定位难及操作人员安全的问题,并且这种夹具具有良好的扩展性,有效地提高了生产效率。

关键词:自动送料;夹具;效率

加工如图1所示零件,数量为10000件,材料为棒料锡青铜。零件如在普通车床加工,发现生产效率低,如用数控车床加工,通过人工夹料,材料伸出的长度也很难做到较好的定位,辅助时间也长,需要设计专用夹具。经过讨论最后决定利用数控车床专用夹具,一个工位完成所有部位的加工,经过实践检验,这种方法是可行的,并且设计出的自动送料夹具,结构简单,制造容易,可以灵活扩展,下面主要论述自动送料夹具的结构、应用。

1 自动送料夹具的结构

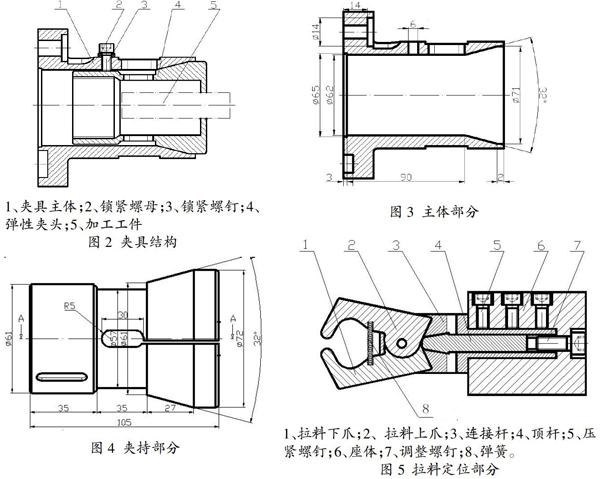

自动送料夹具的总体结构,此夹具大体可分为如下几个部分,如图2所示。

1.1 主体部分

主体部分(如图3所示),在夹具中起到了主要的作用。主体部分连接在车床主轴上,传递扭矩,另外还连接夹紧装置,起到防止夹具夹紧部分在车削加工时发生转动,实现了整体传递扭矩的作用。主体部分底面是经过磨削后,分别有三个固定孔及一个定位孔,故此能与车床法兰盘有很准确的连接与定位,连接后直接在车床上精加工外圆、内孔及锥面,确保夹具主体的各项形位公差。这样才能较好的实现与夹持部分的连接,从而确保产品的形位公差。

1.2 夹持部分

在自动送料时,必须将材料松开固定在夹具上夹紧。此夹具是采用车床液压连杆与夹紧装置连接,利用液压连杆前后移动来实现控制特制的开口弹性夹头(见图4),对铜棒进行夹紧,其夹紧方式是利用弹性夹头上的圆锥面与主体上的圆锥面配合,当液压连杆向里拉时,配合锥面会使弹性夹头收紧,使铜棒不能移动并且紧固在弹性夹头内。当液压连杆向外面推时,夹紧体就往外移,配合锥面会使弹性夹头松开,使铜棒可以在弹性夹头内移动。

1.3 拉料定位部分

拉料定位部分主要由四部分组成。(1)座体:用以连接固定在车床刀架与及安装拉杆,其外观形状可根据机床刀架形状来设定。(2)连接杆:主要是连接固定在座体与连接顶杆还有安装拉料部分上下爪。(3)顶杆部分:主要是利用座体后面螺钉来调整拉料部分上下爪距离面达到配合拉料直径。(4)拉料上下爪牙:上下爪的材料是用弹簧钢做成的,而且爪位做成圆弧形,故此就利用弹簧钢的弹性来夹紧材料,从而在夹具中拉出材料。(见图5)

2 自动送料夹具的工作过程

当上一个工件加工完毕后,安装在中拖板上的弹簧钢送料夹头在G00下快速定位到毛坯断面。接着在G01作用下往-Z方向运动一定距离,保证送料夹头能够夹紧毛坯,因为送料夹头是弹簧钢做成的圆弧状,此过程类似过盈配合,“过盈量”可根据实际需要通过调节送料夹头上的螺钉来实现,直到能够保证动作顺利实现。当送料夹头夹紧毛坯后,安装在弹性夹头上的液压连杆在液压作用下,往+Z方向移动一定距离,夹紧体锥面与夹具体上的锥面分离,确保弹性夹头对毛坯松开夹紧。接着,送料夹头在G01作用下快速往+Z方向移动,把毛坯送出来到正确长度位置(保证每次循环的端面都为Z=0或是+1)。然后弹性夹头又在液压连杆在液压作用下,弹性夹头往-Z方向移动,使内外锥面配合收紧弹性夹头,从而夹紧毛坯材料,而且也确保毛坯不会轴向窜动。送料夹头在G00作用下往+Z方向移动,退出夹紧毛坯材料,保证加工顺利进行。最后,刀具便可加工零件,切断后完成一个循环加工。

3 结束语

通过设计、分析、计算、实践应用,事实证明,在车床上,采用该夹具进行批量生产加工精密零件,用该夹具加工出的零件尺寸精度高,质量稳定,满足设计要求,解决了人工夹紧问题,从而降低了生产成本,大大提高了工作效率。

参考文献

[1]普通车床及应用(第三版)[M].1993.

[2]数控车床加工工艺与编程操作[M].机械工业出版社,2006.

[3]机械制造工艺基础[M].天津大学出版社.

[4]机械设计[M].高等教育出版社.

[5]机床夹具设计[M].哈尔滨工业大学出版社,2005.