碎石化技术在水泥混凝土路面大修应用与质量控制

2016-05-14黄光峰

黄光峰

摘要:采用碎石化技术对旧路面进行大修,具有较快的施工速度,防反射裂缝效果好,对交通不会造成较大影响等特点。文中结合工程实例,介绍碎石化技术在路面大修中的应用及质量控制措施,以供参考。

关键词:碎石化技术;施工工艺;质量控制;旧水泥路面

中图分类号:U416.216文献标识码:A 文章编号:1674―3024(2016)07―04―02

前言

碎石化技术是通过采用专用机械对旧水泥混凝土路面面板进行破碎,一次性破碎为咬合嵌挤碎块柔性结构,它在不破坏环境的前提下利用旧路残余强度,节约材料与成本。碎石化技术可有效控制反射裂缝的出现,有相当的承载力;经破碎后的石粒,粒径范围一般只有2-40cm之间,和级配碎石的力学模式相近,是当前一种较为直接有效控制反射裂缝的技术,目前已广泛应用在众多的旧水泥混凝土路面大修改工程中应用,并取得良好效果。

1碎石化处理技术分析

碎石化技术应用初期只是为了打碎水泥混凝土路面以便能及时清除,并把钢筋从旧路面中进行分离。在进行旧水泥混凝土路面施工时,通过专用的机械,彻底打碎原来的旧路面,使旧路面板的尺寸大幅减小,降低面板接缝、裂缝处在荷载、温度、湿度变化时的位移,避免出现反射裂缝,解决了原有旧路面存在的质量病害及面板下空洞的隐患,同时,可以把经打碎了的旧面板作为基层或底基层材料,在此基础上,再加铺新的面层。经破碎处理后的水泥路面粒径,自上而下逐渐增大,上部下部颗粒之间形成嵌挤结构,有效强化路基,经撒布乳化沥青稳定后,结构上与沥青碎石基层的柔性基层相似,避免反射裂缝出现,增加路面使用时间。

2采用碎石化技术进行旧水泥混凝土路面大修实践分析

2.1工程介绍

广东省茂名某省道混凝土路,道路总长20多公里,设计是双向四车道,运行已有20多年,随着沿线经济的发展,过往道路车多人多,交通量大幅增加,轴载作用次数增加,道路超载的车辆增多,加上经过长期运行,受水、温度等自然气候变化的影响,使到混凝土路面板出现了较为严重的质量病害,该道路所承担的交通量已远超其设计流量和轴载能力,为保证交通安全,需要进行大修。在认真分析旧路的交通量及路况调查基础上,决定采用碎石化技术加铺水泥混凝土路面的施工方案。

2.2设计方案确定

采用碎石化技术进行施工,应符合以下条件:

旧水泥混凝土路面存在以下问题:如出现数量较多的反射裂缝;出现数量众多的错台、翻浆及角隅破坏;出现质量病害的板面已超过10%以上;对碱集料有严重反应等。通过对本工程旧路面历史资料进行分析,符合采用碎石化施工条件,综合综合考虑,大修方案采用先把旧路面进行破碎处理后,加铺10 cmATB-30沥青稳定碎石柔性基层的方案。

2.3大修路面结构设计方案确定

根据相关设计单位的设计方案,本工程设计方案如下:

(1)对旧路面进行破碎处理后,加铺路面结构表面层:4 cmGAC-13C改性沥青混凝土。下面层:6 cmAC-20中粒式改性沥青混凝土。基层:10 cmATB-30沥青稳定碎石。调平层:0~6 cmATB-30沥青稳定碎石(与基层同时施工)。透层油:2.5~3.5 kg/m2,撒洁净石屑保护层。底基层:25 cm多锤头破碎后水泥砼板。

(2)对于严重破碎的路面板,需挖除破碎板及部分基层,回填压实50 cm厚级配碎石,加铺10 cmATB-30沥青稳定碎石和沥青砼面层。

3碎石化技术施工方法

3.1做好碎石化前的施工准备工作

(1)施工前要对相关机械设备进行检查和保养,确认其性能,参数等符合施工需要,以便在施工中能正常发挥作用;相应的施工配件,机具等也要准备充足;

(2)正式施工前先要进行100 m试验段施工,在达到质量要求的前提下,确定合适的锤头高度、频率和行进速度等参数,以便能达到对水泥混凝土面板进行打碎,又不会伤害路面基层的板体性和构造物。

(3)施工前要按照设计图纸对施工现场的相关结构物进行调查,做好标记工作,施工中要保护好这些结构物,避免受到损坏。

进行破碎施工,只对埋深在1 m以内的结构物构成损坏,故要做好在此范围内的暗涵、通道、水渠等进行打裂标记, 埋深超过1 m的结构物,不用标记。对于有打裂标志的水泥路面,打裂时要降低锤头高度;对桥梁及明涵等结构物,不能进行破碎施工,施工过程中要严格根据构造物标记类型进行施工。

(4)为保证施工效果,打裂时,要把水泥路面上的沥青修复材料清除,(处在全深度的挖补区域除外。)

(5)测定土基及基层含水量。进行碎石处理旧路面时,要先了解土基和基层含水量情况,最好有相关的测定数据,以保证施工效果。

(6)交通管制。经碎石化处理后的路面,面层未完成摊铺沥青工序前,不能开放交通,要进行严格的交通管制,如果条件许可时,应进行一次性全封闭施工;如条件不具备,应实施半封闭施工。

3.2破碎试验路段施工

在进行整体工程施工前,施工方要先完成实验路段施工。通过对试验路段进行碎石化施工,目的是为了获取相关技术参数,确定落锤高度等指标。

(1)试验段施工

本工程选取三个试验段进行施工,MHB落锤高度分别为1.00m, 1.10m, 1.20m,落锤间距均为8~10 cm。M H B破碎后路面状况见图1。为保护碎石化效果,经破碎后的水泥路面,不要进行大面积回填,对局部地方可在压实前采用密级配碎石粒料回填压实。

(2)试验段数据测试

a.碎石化前后各断面标高比较。其中一个试验段进行碎石化前和碎石化后的地面标高进行测量,测量时按20m一断面,分左、中、右三个测点。路中板块碎石化后的平均沉降量相对较大,达到2.2 cm,左、右侧板块碎石化后平均沉降量相对较小,分别为1.2 cm和1.5cm,沉降量的大小与板底结构层强度和板底是否脱空有较大关系。

b.不同落锤高度的回弹弯沉测试数据。通过对M H B不同落锤高度碎石化路段的回弹弯沉测试,回弹弯沉值随落锤高度的提升、锤击功的增大而增大,并使破碎层的承载能力有所降低,破碎层表面的回弹弯沉值也相应增大。高度越小,对原水泥混凝士路面的破碎程度较低,破碎层表现出较高的强度,但标准差也较大,变异性增加。经测试,落锤高度1.0m的回弹弯沉代表值为71.6,落锤高度1.1m的回弹弯沉代表值为67.1;落锤高度1.2m的回弹弯沉代表值为80.9。

(3)开挖试坑

为检查旧路面破碎效果,需要对试验段试坑进行全深度开挖,得出最大粒径为36cm,粒径分布达到设计要求。

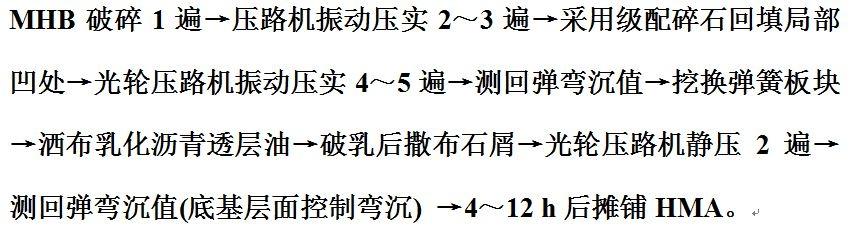

观察坑壁,破碎后的旧路面,表层约2cm厚在原位形成碎化颗粒,较深层形成裂而不碎的嵌挤效果,裂缝从浅层由大到小辐射到深层,部分颗粒嵌锁入基层,基层与旧路面板间紧密接触并呈锯齿形分布,见图2

(4)工艺流程

本工程施工流程如下:

4碎石化技术施工质量控制

(1)路面破碎要求

在本工程施工中,要求经过碎石化处理,要将四分之三的旧路面的破碎成表面尺寸小于7.5 cm,中间小于22.5 cm,底部小于37.5 cm的粒径。通过对重锤下落高度进行调整,达到破碎后颗粒尺寸要求。

要对破碎后的碎块进行检查,如出现超标者,要用专用振动压路机增强碾压破碎密实,或把不合格碎块清除,采用密级配碎石替换碾压密实。碎石化后混凝土颗粒间应形成紧密嵌挤结构,颗粒应嵌入或紧贴旧路基层,消除脱空板原有间隙。沥青透层油渗透破碎度应达到3—5c m。

(2)原有填缝料应清除干净

摊铺沥青表面前,应清除留在其上面的松散填缝料、涨缝材料或其他类似物。

(3)回填凹处

压实前如发现凹地达到5 cm时,要采用回填密级配碎石料,并进行压实,保证压实度达到施工要求。进行混凝土路面破碎的顺序就由高处开始,再向低处延伸,保证摊铺沥青混凝土后排水不受影响。

(4)与相邻车道连接

进行一个车道破碎,但实际施工中破碎宽度超过预期,应与相邻车道搭接一部分,宽度以大于15 cm为合适。

(5)破碎混凝土路面的养护

破碎后,除了必须开放的横穿交通外,其它已进行破碎处理的混凝土路面任何路段严禁开放交通,如由于开放交通导致破碎材料松散或不稳定时,一定要进行重新压实。如果需要边施工边通车路段,要采用半幅施工、半幅通车循环作业。

(6)洒布乳化沥青透层油

为增强表面粒料的结合力,在压实后表面洒布乳化沥青透层油,按2.5~3.5 kg/m2用量洒布。洒透层油后路面不能马上行车,避免损坏透层油粘结层。

5结束语

上述工程大修工程完成后至今已运行一段时间,经历了行车考验,道路有关技术指标、性能等均达到设计和规范要求,水泥混土路面表面平整,抗滑、抗车辙性能良好,HMA加铺层没有出现反射裂缝。实践表明,该工程应用碎石化技术取得了良好的施工效果,可为今后同类工程改造提供借鉴作用。

参考文献:

[1]冯培,水泥混凝土路面大修中的碎石化技术探讨,企业技术开发,2012(02)

[2]邓洪亮,廖丹,王正念,半刚性基层沥青路面温度型反射裂缝的扩展机理分析,水利与建筑工程学报,2009(04)