路、桥、隧道地段CRTSⅠ型无砟轨道道床板裂缝分析及预控技术措施

2016-05-14龚双喜

龚双喜

【摘 要】本文通过实例统计对路基、桥梁、隧道地段CRTSⅠ型双线无砟轨道道床板裂缝进行了比较分析,从理论和实践分析了各种类型裂缝产生的原因,并针对性地提出了道床板裂缝主要预控技术措施,同时将路基地段道床板贯通裂缝作为预防的重点加以控制,对预防和减少CRTSⅠ型无砟轨道道床板裂缝的产生有着重要的现实意义。

【关键词】客运专线 CRTS Ⅰ型无砟轨道 道床板 裂缝 对比分析 预控措施

无砟轨道由于结构整体稳定性、平顺性、耐久性好,且具有施工方便灵活,少维修等特点,已成为高速铁路的首选轨道形式。目前我国客运专线建设普遍采用双块式无砟轨道,其中CRTSⅠ型无砟轨道较为常见。但由于设计、施工等各方面原因,道床板表面开裂现象较为普遍,且不同地段(如路基、桥梁、隧道)裂缝发生的频次、程度有明显差异,这种现象的出现已引起行业内各方的关注。

沪昆客专云南段全长192.276km,正线全部采用CRTSⅠ型双块式无砟轨道。现选取沪昆客专云南段其中一段长12.649km的双线无砟轨道道床板出现的裂缝进行分析,试图从设计、施工等方面查找原因,以便采取有效预控技术措施,防止和减少无砟轨道道床板裂缝的发生。

1 无砟轨道施工、设计基本情况

1.1 施工基本情况

DK1074+255~DK1086+904段全长12.649km,为CRTSⅠ型双线无砟轨道,其中路基16段长3444m,桥梁11座长4635m,隧道6座长4570m。

此段无砟轨道:(1)在施工无砟轨道之前已完成CPⅢ、沉降评估,并通过建设单位无砟轨道开工条件验收;(2)为同一施工队伍施工,工装设备配置相同;(3)一般在路基支承层、桥梁底座板施工15-20天后开始施工道床板;(4)该段无砟轨道是连续的,且是连续施工的。

1.2 设计基本情况

1.2.1路基地段CRTSⅠ型双块式无砟轨道设计

路基地段CRTSⅠ型双块式无砟轨道结构由60kg/m钢轨、WJ-8B扣件、SK-2型双块式轨枕、道床板、支承层及端梁等组成。

道床板采用C40钢筋混凝土,现场浇筑。路基地段道床板连续浇筑,整段无伸缩变形缝。道床板的宽度为2800mm,高度260mm。道床板浇筑在支承层上,支承层表面凿毛处理,支承层下为路基基床表层。支承层为C15低塑性混凝土,底面宽度为3400mm,厚度为300mm,支承层连续摊铺并每隔不大于5m设一处深度约105mm的横向伸缩假缝,伸缩假缝位置设在两轨枕的正中间设置,误差不大于30mm,道床浇筑前在假缝位置设置200mm宽的土工布。

1.2.2桥梁地段CRTSⅠ型双块式无砟轨道设计

桥梁地段CRTSⅠ型双块式无砟轨道结构由60kg/m钢轨、WJ-8B扣件、SK-2型双块式轨枕、道床板、隔离层、底座及弹性垫层等组成。

道床采用C40钢筋混凝土,现场浇筑。桥上道床板采用分块式,长度一般为5~7m,宽度为2800mm,厚度为260mm,相邻道床板板缝100mm左右。每块道床板设两个凸向底座方向的限位凸台,限位凸台在高度方向成四棱台型,倾角为1:10,上下表面的尺寸(含弹性缓冲垫层和土工布厚度)分别为1022mm×700mm、1000mm×678mm,高度为110mm。

道床板与板下结构连接:道床板分块浇筑在混凝土底座上,底座板下为预制箱梁顶面,且接触面凿毛处理。桥上每分块底座板上设置两个凹槽,与道床板的限位凸台相匹配。混凝土底座采用分块式结构,底座长度与宽度跟道床板的长度与宽度相同,高度为210mm。每块底座板上设置两个抗剪凹槽,凹槽内侧铺设弹性缓冲垫层。道床板与底座之间设置4mm厚聚丙烯土工布中间层。

1.2.3隧道地段CRTSⅠ型双块式无砟轨道设计

隧道地段CRTSⅠ型双块式无砟轨道结构由60kg/m钢轨、WJ-8B扣件、SK-2型双块式轨枕、道床板等组成。道床板采用C40钢筋混凝土结构,道床板除在隧道结构缝处断开外均采用连续浇筑,道床板宽度为2800mm,厚度为260mm。

道床板与板下结构连接:道床板浇筑在隧道仰拱回填层或结构底板上,道床板宽度范围内仰拱回填层或结构底板表面进行凿毛处理。

1.2.4道床板结构与道床板绝缘

路、桥、隧地段道床板内结构均为双层钢筋,钢筋层间距相同;道床板内除接地单元内纵向接地钢筋间及纵横向接地钢筋交叉点按规定进行焊接外,其余纵横向钢筋(包括桁架钢筋)相交处及纵向钢筋搭接处设置绝缘卡进行绝缘处理。

2 DK1074+255~DK1086+904段无砟轨道道床板裂缝基本情况

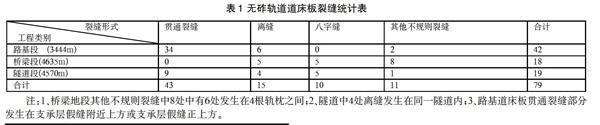

经建设单位、提前介入(铁路工务段)等单位现场检查共发现该段无砟轨道道床板裂缝共79处,均属浅表面裂缝(其中贯通裂缝宽度多为0.2mm左右,离缝宽度在0.3-0.5mm之间,其他裂缝宽度小于0.1mm,),具体情况见无砟轨道道床板裂缝统计表1。

表1 无砟轨道道床板裂缝统计表

裂缝形式

工程类别 贯通裂缝 离 缝 八字缝 其他不规则裂缝 合计

路基段 (3444m) 34 6 0 2 42

桥梁段(4635m) 0 5 5 8 18

隧道段(4570m) 9 4 5 1 19

合计 43 15 10 11 79

注:1、桥梁地段其他不规则裂缝中8处中有6处发生在4根轨枕之间;2、隧道中4处离缝发生在同一隧道内;3、路基道床板贯通裂缝部分发生在支承层假缝附近上方或支承层假缝正上方。

3 无砟轨道道床板裂缝原因分析

3.1 混凝土裂缝产生原因主要可分三类:结构型裂缝,收缩裂缝和温度裂缝

(1)结构型裂缝是由外荷载引起的,包括常规结构计算中的主要应力以及其它的结构次应力造成的受力裂缝。在混凝土水化、硬化初期阶段,混凝土的弹性模量和强度较低,外部约束力的增加或减小都有可能使混凝土表面出现裂缝。

(2)温度裂缝是混凝土在硬化化过程中,由于产生大量的水化热使混凝土内部温度升温快,而表面散热快,内外形成较大温差,产生温度应力,当混凝土抗拉强度不足以抵抗温度应力时,混凝土表面就会出现裂缝。

(3)收缩裂缝主要是混凝土在硬化过程中,水分逐渐蒸发散失,造成混凝土体积变小而发生缩水收缩,由于混凝土表面水分散失快,相对内部收缩大,导致内外不均匀收缩,致使混凝土表面受到内部混凝土拉应力的作用,当拉应力超过混凝土自身的抗拉强度时,混凝土表面就产生收缩裂纹。

3.2 DK1074+255~DK1086+904段无砟轨道道床板裂缝原因分析

从上表1可知:

按工程类别分:路、桥、隧段裂缝比例分别为53.16%、22.78%、24.05%;如考虑路、桥、隧长度,路、桥、隧段裂缝比例应分别为60.26%、19.19%、20.55%,说明路基段裂缝出现的比例大,桥、隧相差不大;

按裂缝形式分:贯通裂缝、离缝、八字缝、其他不规则裂缝的比例分别为54.43%、18.99%、12.66%、13.92%,说明贯通裂缝在所有裂缝中占主要地位,其次是离缝。所以这两种裂缝是无砟轨道道床板重点控制对象。

下面就各种类型裂缝产生的原因进行具体分析:

(1)贯通裂缝共计43处,其中路基34处,隧道段9处,桥梁0处。说明路基段道床板相比桥、隧道地段更容易产生贯通裂缝,桥梁地段几乎不发生。

主要原因:1)路基地段支承层与道床板均为整体浇筑,最长段路基为1010m,道床板混凝土硬化过程中在线路纵向因混凝土间应力累计,当应力累计到一定程度,在混凝土薄弱地段释放造成道床板横向开裂;2)路基支承层施工完成后,其自身应力释放不充分,在支承层假缝处集中的应力反射给道床板而使道床板横向开裂。3)隧道段无砟道床板虽然是整体浇筑,但在隧道结构缝处作了断开处理,道床板混凝土应力累计量相对要小,再道床板下为已是稳定的填充层,发生横向开裂的几率要小;4)桥梁上道床板为分块式,长度5-7m,在正常施工条件下横向贯通裂几乎不会发生。

(2)离缝是指轨枕与道床板之间的裂缝。在统计表中路、桥、隧道地段出现的几率相差不大,其中隧道4处离缝发生在一个隧道内,说明离缝是施工过程控制不到位造成的。

主要原因:1)轨枕下方混凝土因振捣不充分而造成局部不密实或因振捣时间过长骨料下沉混凝土下部,成型面水泥浆过多发生沉降裂缝;2)轨枕清洗不干净或沾有灰尘,导致道床板混凝土与轨枕粘结力差而出现裂缝;3)轨排钢轨因温度变化伸长或缩短,扣件未及时松开导致轨枕发生位移。4)道床板混凝土与轨枕接触面现实存在新旧混凝土界面,新旧混凝土间粘结力相对新鲜混凝土差。

(3)轨枕端头八字缝,桥隧地段各5处,路基段无。

主要原因:1)轨枕端头与轨枕侧面混凝土振捣不均匀,在轨枕端头收缩应力集中而形成八字缝,2)轨枕端头混凝土压抹收面、养护不到位。

(4)其他不规则裂缝,路基2处,桥梁8处,隧道1处。

主要原因:混凝土压抹、收面,养护不到位。桥上8处相对频次较高,桥梁多出现在风口位置,水分蒸发快,易形成不规则裂缝。

4 预控技术措施

CRTSⅠ型无砟轨道道床板裂缝一旦产生和发展,其危害极大。一是裂缝受到雨水下渗,可能导致道床板结构钢筋生锈而降低道床板的耐久性、使用寿命,二是使道床板绝缘卡失效,三是由于动载作用使道床板裂缝扩大,而危及到无砟轨道的使用安全。

针对以上道床板裂缝产生的原因分析以及可能造成的危害,提出以下主要预控技术措施。

(1)在路基地段延长道床板混凝土浇筑与支承层施工间隔时间,使支承层混凝土在假缝处的应力释放基本完成后再浇筑道床板混凝土。一般是支承层施工28天后再浇筑道床较为合适,因混凝土的力学性能在28天增长幅度较小,其对道床板的影响也将变得很能小,这样道床板在支承层28天后施工产生贯通裂缝的可能性要小得多。

(2)对轨枕下方混凝土要适当振捣,漏振和过振都可能造成离缝,当振捣混凝土时,混凝土表面不再冒泡及不再陷落时应立即停止振捣,并在混凝土终凝之前对轨枕周边的混凝土分时段多次压抹收面。

(3)掌握好轨排螺杆和钢轨扣件的松开时间,当混凝土初凝时应开始松开钢轨扣件和轨排螺杆,避免轨排钢轨因温度变化伸长或缩短,造成轨枕位移而导致离缝的产生。

(4)做好混凝土表面的压抹收面工作。在混凝土终凝前至少要进行5-6次的压抹收面工作,使混凝土即将出现裂缝的部位得以修复,这是防止混凝土表面产生裂缝的有效技术措施之一。

(5)加强混凝土的养生养护。水份蒸发过快是混凝土发生收缩裂缝的主要原因,混凝土环境湿度越大,收缩量就越小,所以必须对混凝土凝结、硬化过程中采取“保水”措施。混凝土初凝后采取养护剂喷雾养护,终凝后采取土工布覆盖,外包塑料薄膜养生养护,并定期对土工布进行洒水养护,同时要考虑混凝土外界环境温度及养护水温度,不得与道床板温度差超过15℃,养护期不得少于7天。

通过对CRTSⅠ型双块式无砟轨道道床板裂缝的分析,无砟轨道道床板贯通裂缝是所有裂缝类型中发生频次最高的裂缝,也是路基地段的高发裂缝,是无砟轨道道床板裂缝预防和控制的重点、难点。对于无砟轨道道床板贯通裂缝,应以路基作为重点,从设计、施工方面加以分析研究,设计上应在考虑轨道整体性、平顺性的前提下,是否可以对道床板进行分块式浇筑,分块长度可通过设计检算结合现场实践来确定,在一节段内以不产生贯通裂缝的最大长度为标准,这样施工生产的道床板产生贯通裂缝几率势必将会大为减小。至于其他类型的裂缝,影响裂缝产生的因素虽然很多,如混凝土的材料性能,施工环境(温度、空气中的湿度等)、施工过程的控制等,但均属于局部产生的裂缝,只要精心组织施工,加强混凝土的养生养护,防止裂缝的产生是完全可能的。对于已产生的各种裂缝应制定专项施工专项方案,利用现有先进的混凝土裂缝处理技术及时处理 ,避免裂缝的延伸、扩大。

参考文献:

[1]徐有邻,顾祥林.《混凝土结构工程裂缝的判断与处理》中国建筑出版社.

[2]冯乃谦.《混凝土大全》.科学出版社.

[3]《高速铁路轨道工程施工技术指南》.铁建设[2010]241号.