高炉使用含PMC矿炉料的配矿结构研究

2016-05-02陈树军王小艾

陈树军, 刘 凯 , 王小艾, 吕 庆

(1.东北大学冶金学院,沈阳110004;2.河钢集团承钢分公司3.华北理工大学冶金与能源学院,教育部现代冶金技术重点实验室,河北唐山063009;4.河钢集团宣化分公司)

高炉使用含PMC矿炉料的配矿结构研究

陈树军1,2, 刘 凯3, 王小艾4, 吕 庆3

(1.东北大学冶金学院,沈阳110004;2.河钢集团承钢分公司3.华北理工大学冶金与能源学院,教育部现代冶金技术重点实验室,河北唐山063009;4.河钢集团宣化分公司)

通过实验室模拟高炉内矿石的熔滴过程,对含PMC矿粉的烧结矿、球团矿与南非块矿搭配的炉料结构进行了研究.研究发现,烧结矿+球团矿的炉料结构模式的熔滴性能优于烧结矿+球团矿+块矿的炉料结构模式.其中,在6#方案65%烧结矿+35%球团矿的配比下,△Tds(熔融区间)值为132 ℃,△Pmax(最大压差)为4.990 kPa,S(总特性值)为296 kPa·℃,是6个方案中熔滴性能最优的方案.炉料中的碱金属是造成炉料透气性变差的主要原因,表现为S值随着碱金属负荷的增加而升高.增加炉料中以PMC为主的球团矿可以降低炉料的碱金属负荷,从而改善炉料的熔滴特性.

炉料结构;PMC磁铁矿;碱金属;碱度;熔滴性能

在日益严峻的钢铁形势下,降低铁水成本,提高资源利用率,成为钢铁企业亟需解决的问题[1-3].因此,越来越多的企业提高了外矿的使用率.PMC精粉是一种含铁品位较高,同时含有较高钛、磷、铜、碱金属,且价格较低的铁矿粉.目前,使用PMC矿对高炉顺行的影响,尤其是对软熔滴落带影响的研究还较少.为了最大限度地使用PMC矿产资源,保证高炉冶炼顺行、高产,本文对PMC烧结矿、球团矿与南非块矿合理配比进行了研究.

炉料结构没有统一固定的模式,高炉生产实践表明[4,5],对炉料进行合理组织都可能获得较理想的冶炼效果.炉料结构的软熔滴落性能是影响高炉透气性指标的重要因素[6],直接关系到高炉顺行.炉料结构的软熔滴落性能已经成为选择高炉冶炼合理炉料结构、判断和改变高炉软熔带形状的重要依据和手段.通过实验室模拟炉料在高炉冶炼状态下的还原过程,检测矿石的软化区间(ΔT1)、还原气的压力差(ΔPmax)、熔融区间(ΔTds)、总特性值(S)值等值,能够得到软熔带温度区间、高温区域透气性、焦炭高温反应性能、初渣流动性等重要参数,使熔滴试验结果与高炉的软熔带建立起联系,从而推定各种铁矿石在高炉内形成软化带、软熔带的相对部位,并预测它们对高炉料柱透气性及炉缸温度的影响,为高炉调整炉料结构提供理论基础[7-9].

参考国内高炉实际生产的炉料结构[10],试验采用了烧结矿+球团矿+块矿和烧结矿+球团矿的炉料结构模式,对不同配矿的熔融滴落性能进行了研究.

1 试验方法

1.1 试验原料

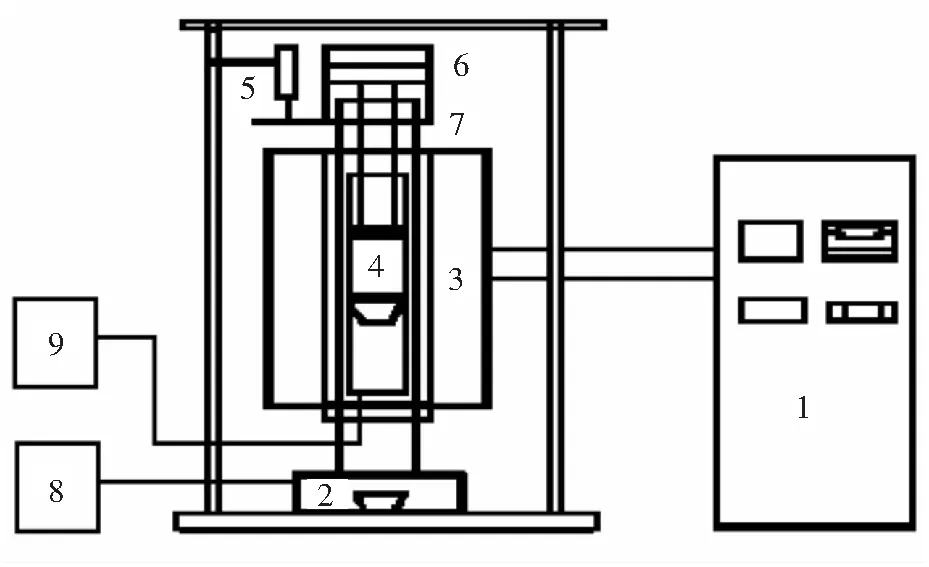

试验所用烧结矿、球团矿均为实验室条件下所制,原料的化学成分如表1~表3所示.

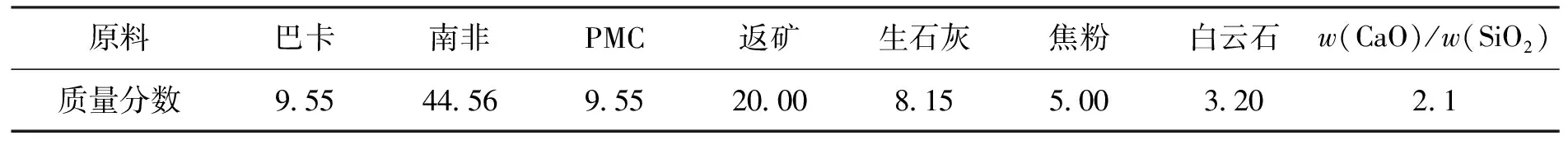

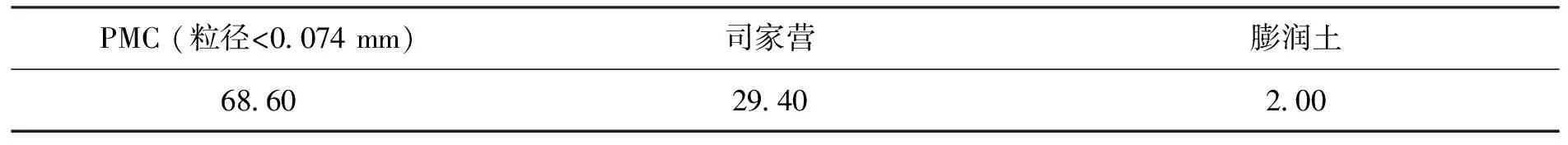

表1 烧结矿的配矿方案(质量分数)

表2 球团配矿方案(质量分数)

试验用的原料化学成分如表3所示.

表3 原料化学成分(质量分数)

1.2 试验步骤

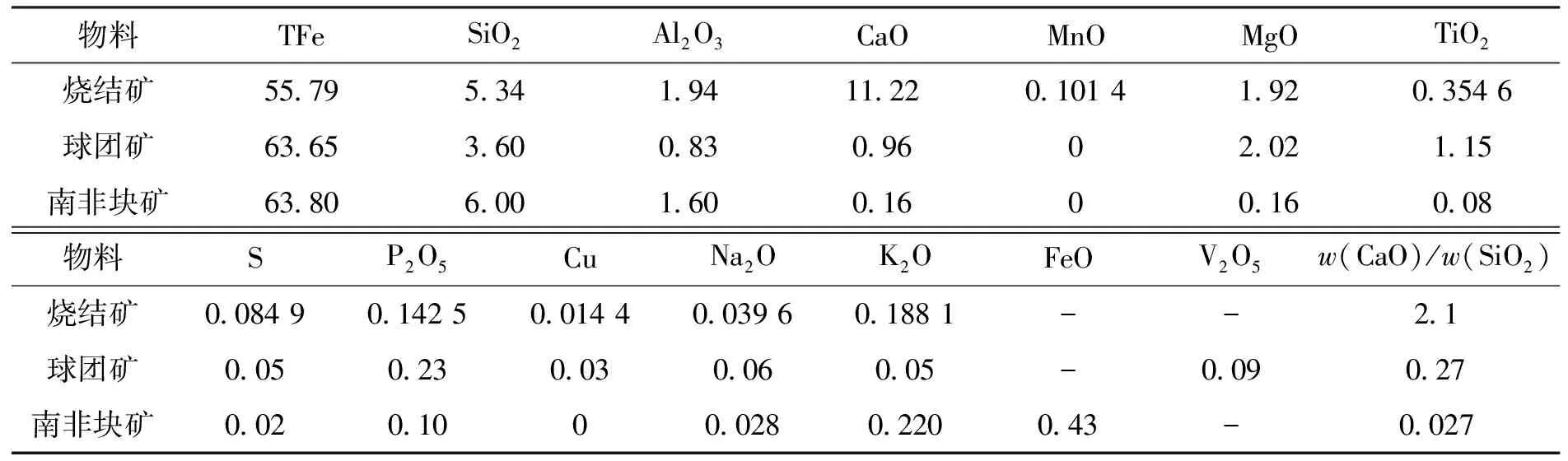

试验采用熔融滴落模拟高温炉,其结构如图1所示.

图1 熔融滴落模拟高温炉

用直径为60 mm,高215 mm的石墨坩埚作为反应容器,试样总质量为214 g,其中矿石为170 g,焦炭为44 g;焦炭分为上下两层装入,荷重 9.8 N/cm2.

试验过程:从室温到 1 300 ℃ 的升温速率为 10 ℃/min,从1 300 ℃ 到 1 550 ℃ 的升温速率为 5 ℃/min,保温30 min,升温过程通N2保护;炉温200 ℃时装入炉料,500 ℃时切换成由一氧化碳和氮气组成的反应气体,体积比为CO∶N2=30∶70,炉料收缩量为10%前保持气体流量为0.9 m3/h,收缩10%后不再调节气体流量,直至矿石熔融滴落,保存完数据后切换成氮气,流量0.3 m3/h.

试验过程中各参数的意义:分别以收缩率到达10%和40%代表软化开始温度和软化终了温度,用T10%和T40%表示,以压差陡升温度和渣铁开始滴落的温度代表熔化开始温度和滴落开始温度,用Ts、Td表示.ΔT1=T40%-T10%为软化区间,ΔTds=Td-TS为熔化区间,熔化开始时的压差用ΔPs表示,最大压差用ΔPmax表示.S值为综合衡量炉料熔滴性能的指标,S值越小代表熔滴性能越好.

1.3 试验方案

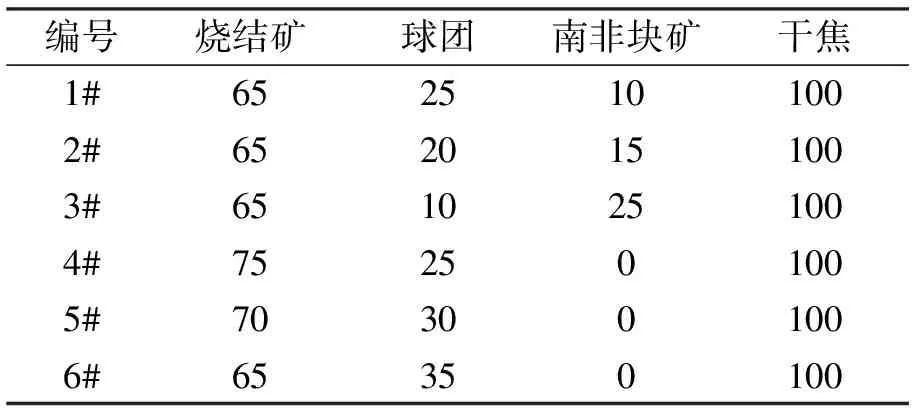

以实验室制备的烧结矿、球团矿为原料,按照一定的炉料结构进行熔滴试验,具体的试验方案如表4所示,各试验方案的化学成分如表5所示.

表4 炉料熔滴性能试验方案(原料质量配比)

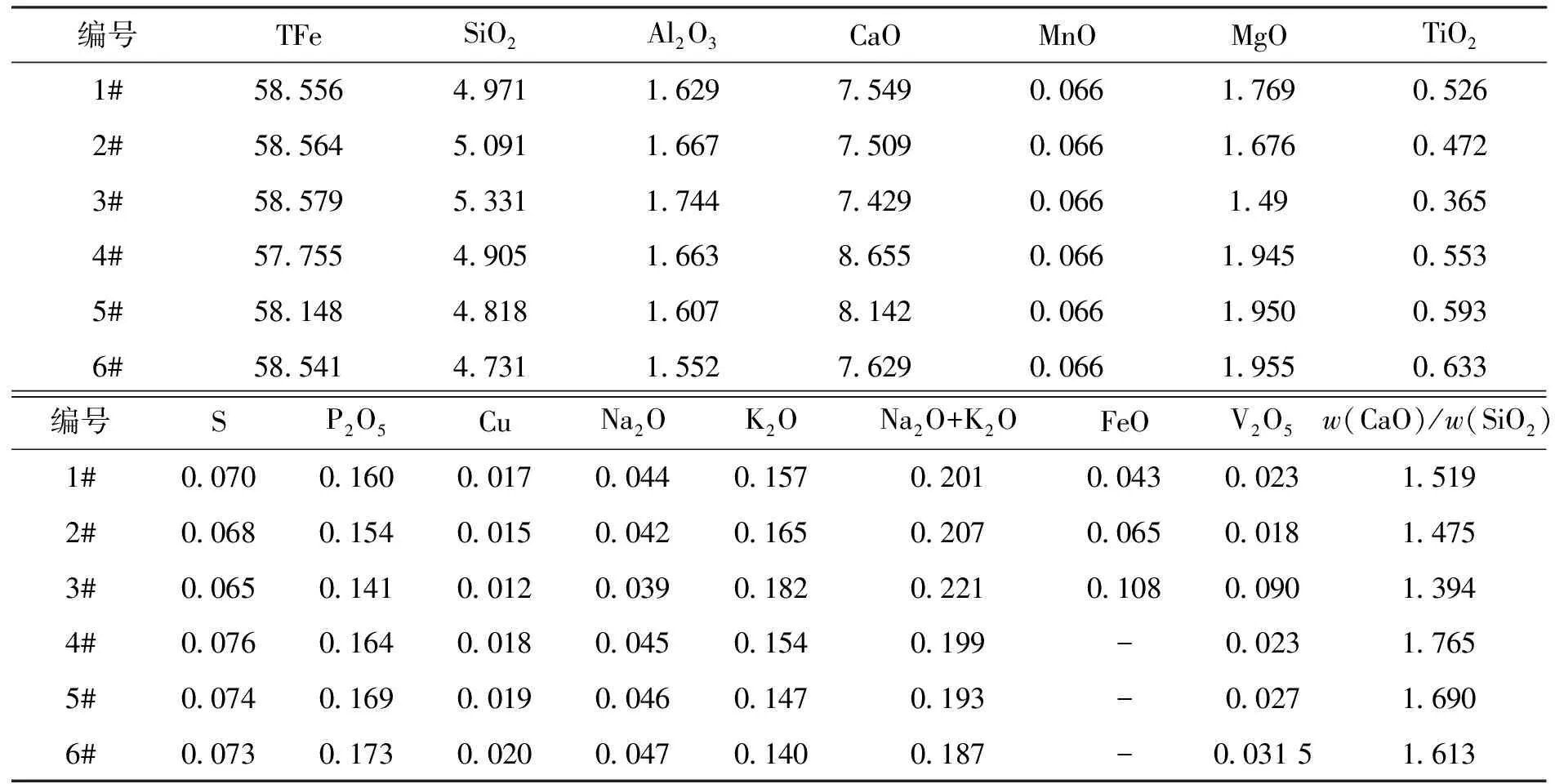

表5 试验方案的化学成分(质量分数)

2 分析与讨论

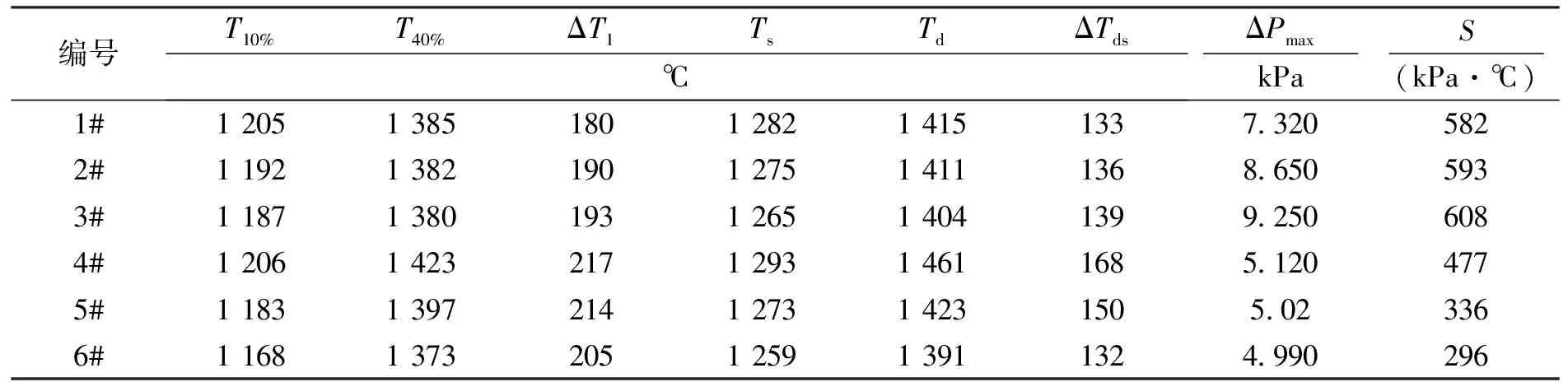

炉料熔滴性能试验结果如表6所示.

表6 炉料熔滴性能试验结果

2.1 不同炉料结构的ΔT1比较

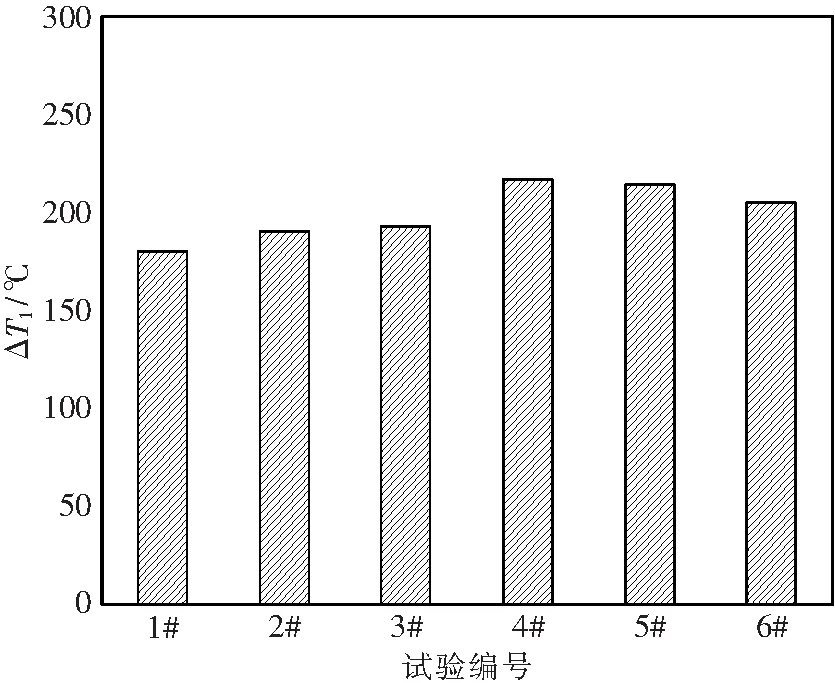

不同炉料结构的ΔT1如图2所示.

图2 不同炉料结构ΔT1比较

高炉软熔带在高炉冶炼过程中起到煤气二次分配器的作用,合理的炉料结构应该有利于理想的软熔带形成.试验中ΔT1是T40%和T10%的差值,其值的大小表征着软化温度区间的宽窄,其值越小说明软化温度区间越窄,矿石的软化性能越好.由图2可知:ΔT1由高到低的顺序为4#、5#、6#、3#、2#、1#.其中,1#方案的ΔT1最低,为180 ℃,软化温度区间最窄,炉料透气性阻力最小,对于高炉内煤气运动比较有利.结合表6可知,4#方案的T40%最高,达到了1 423 ℃,6#方案的最低,为 1 373 ℃,二者相仅仅相差50 ℃.因此,6个方案的T40%相差得并不大,并且整体都落在了一个比较高的温度范围,所以其软熔带位置都比较低,高炉的块状带都相对较宽,透气性比较好.

由以上分析可知,6个方案软化温度区间都比较窄.其中,1#方案的软化温度区间最窄,在冶炼条件相同时矿石的软熔带最薄,料柱的透气性最好,有利于高炉内煤气的运动.

2.2 不同炉料结构的ΔTds比较

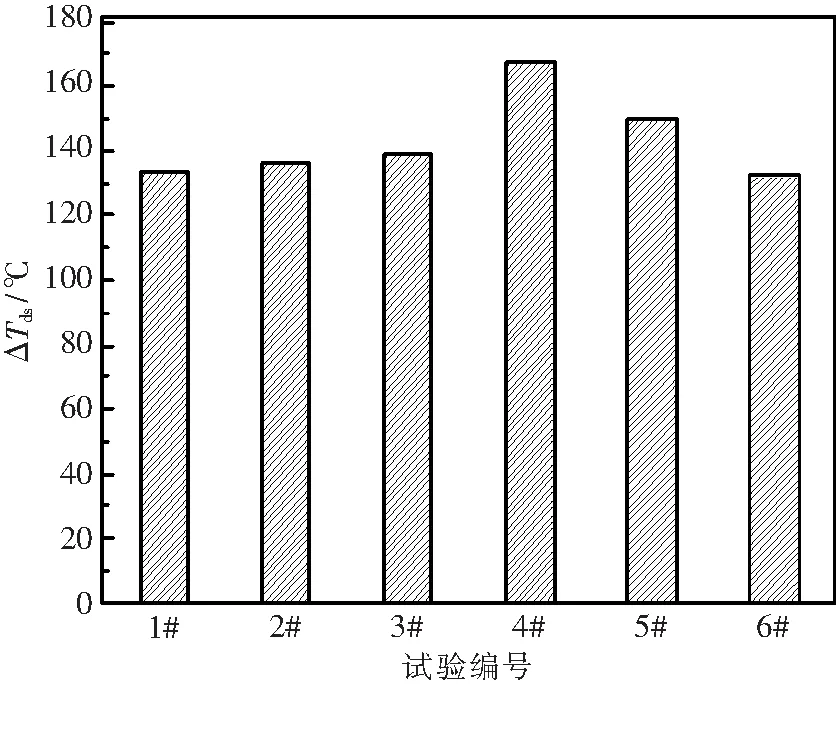

不同炉料结构的ΔTds如图3所示.

图3 不同炉料结构ΔTds比较

由图3可知:ΔTds由高到低的顺序为4#、5#、3#、2#、1#、6#.ΔTds是Td和Ts的差值.熔滴性能优良的炉料结构应具有较低的ΔTds.其中,6#方案的△Tds值为132 ℃,在6个方案中最低,熔滴带的温度区间最窄.现代高炉炼铁一般要求△Tds<100 ℃,1#方案的△Tds值为133 ℃,与6#没有太大的差别.因此,就△Tds指标而言,1#、6#方案都比较好.由表5可知,1#、6#方案的TFe含量都比较高,渣量相对较少,炉料易滴落,炉料透气性好,所以△Tds值比较低.

由于炉料在高温下快速熔化对高炉顺行意义重大,所以现代高炉炼铁一般要求铁矿石的滴落温度要高.由表6可知,6#方案的Td值最低,为 1 391 ℃,其余五个方案均在1 400 ℃以上.因此,就Td指标来看各个方案都达到了比较好的水平.

具有较好熔融滴落性能的高炉原料结构应具有较高的Ts、Td和较低的ΔTds.综合考虑Ts、Td和ΔTds,炉料的熔滴性能以6#方案为最优.

2.3 不同炉料结构与ΔPmax、S值关系

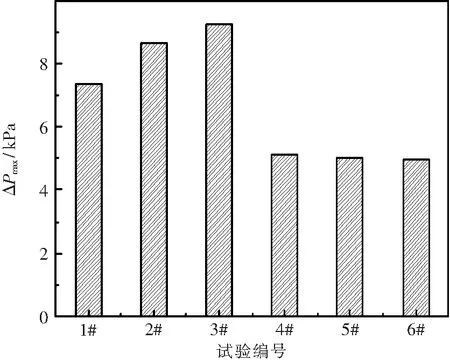

(1)不同炉料结构ΔPmax的比较

不同炉料结构ΔPmax如图4所示.

图4 不同炉料结构ΔPmax比较

由图4可以看出,整体上1#、2#、3#方案的ΔPmax高于4#、5#、6#方案.其中,3#方案的ΔPmax最高与具有相同炉料结构的1#相比高出近 2 kPa;然而,同为烧结矿+球团矿结构的4#、5#、6# 方案的ΔPmax相差并不大.如前所述,各方案的软化温度区间都比较窄,所以使ΔPmax产生区别的主要原因并不是软熔区间的不同造成的,通过表5可以看到1#、2#、3#方案的碱金属含量都比较高,会使焦炭的气化反应提前并且加剧,使料柱软熔带气窗的透气性大大降低,导致ΔPmax升高.因此,仅从ΔPmax指标来看,选择碱金属含量较低的4#、5#、6#方案,对于改善透气性指标,降低碱金属入炉比较有利.

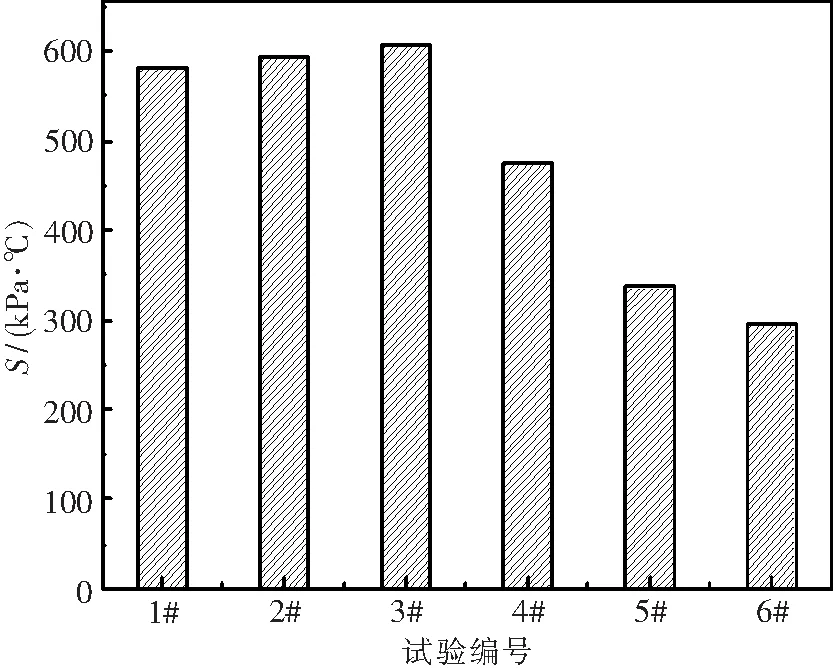

(2)不同炉料结构S值比较

不同炉料结构S值如图5所示.

图5 不同炉料结构S值比较

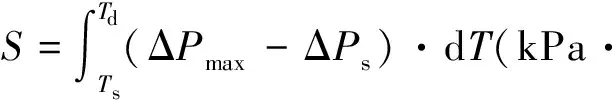

由图5可以看出,1#、2#、3#方案的S值整体上高于4#、5#、6#方案.由S值的计算式:

式中:Ts为熔化开始温度,℃;Td为滴落开始温度,℃; ΔPs为 熔化开始时的压差,kPa; ΔPmax为最大压差,kPa.

可以看到,ΔPmax是S值的一个重要影响因素,因此,很多情况下作为熔滴性能综合评定指标的S值与ΔPmax表现出的规律很相似.本试验中6#方案的ΔPmax最低,炉料的透气性好,所以6#炉料结构的S值最低,熔滴性能最好.

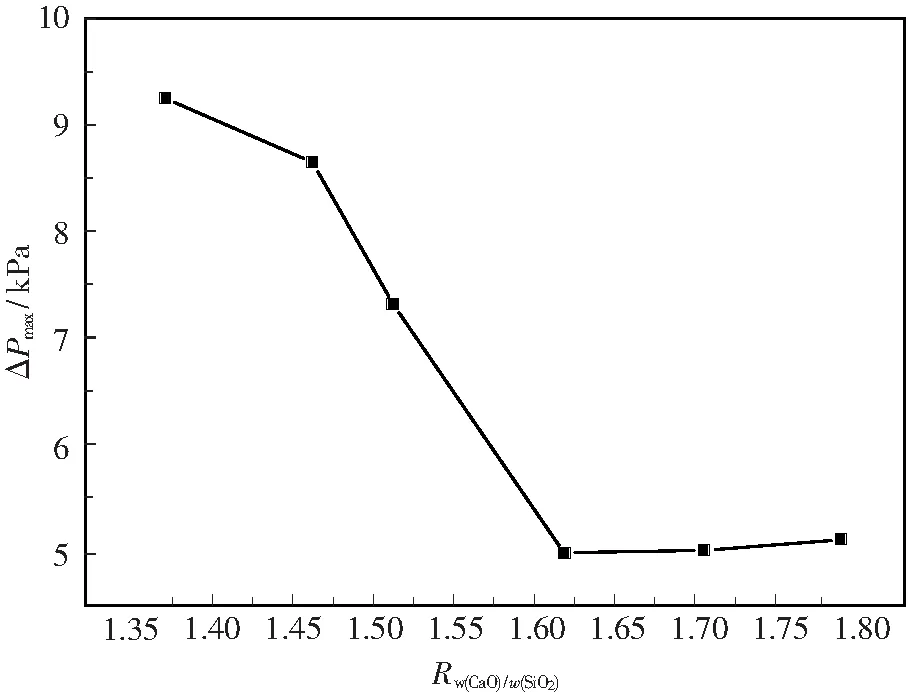

(3)炉料二元碱度Rw(CaO)/w(SiO2)与ΔPmax的关系

炉料二元碱度Rw(CaO)/w(SiO2)与ΔPmax的关系如图6所示.

图6 二元碱度Rw(CaO)/w(SiO2)与ΔPmax的关系

由图6可知,△Pmax随二元碱度Rw(CaO)/w(SiO2)的变化呈先下降后稍有升高的趋势.二元碱度Rw(CaO)/w(SiO2)在1.60~1.80之间时,△Pmax都比较低.其中,6#方案碱度下的△Pmax最低.整体上看,1#、2#、3#方案的碱度下的△Pmax高于4#、5#、6#方案.

从炉料结构上分析,1#、2#、3#方案的炉料结构与4#、5#、6#相比,区别主要是1#、2#、3#配入了一定量的南非块矿,而4#、5#、6#方案提高了球团矿的配比.由表3可知南非块矿的Rw(CaO)/w(SiO2)仅为0.027,而球团矿的二元碱度Rw(CaO)/w(SiO2)为0.27,是南非块矿的10倍,所以在提高球团矿的配比时,炉料的二元碱度Rw(CaO)/w(SiO2)就会增加.从试验结果看,炉料的二元碱度Rw(CaO)/w(SiO2)控制在一定范围内时,对于改善△Pmax非常有利,所以生产中可以考虑提高球团矿的使用.而且由表2可知,本次试验所用球团矿中的PMC矿配比高达68.60%,因此,可以通过提高球团矿的配比达到优化炉料性能、提高PMC矿使用率的目的.

从二元碱度Rw(CaO)/w(SiO2)对炉料透气性能影响上分析,炉料二元碱度Rw(CaO)/w(SiO2)在一定范围内时,△Pmax会随着二元碱度Rw(CaO)/w(SiO2)增加而降低[12,13],当二元碱度Rw(CaO)/w(SiO2)超过一定值后,由于6个方案的炉料中均含有较高的TiO2,渣中的钙钛矿含量增加,使渣的黏度增大,导致△Pmax升高.而且,各方案的 Al2O3含量都比较高,高炉渣中Al2O3含量高会使炉渣黏度增加,影响料柱的透气性[14].

综合以上分析,6#方案的碱度最有利于改善炉料的透气性.然而,高炉炼铁一般要求熔滴过程的△Pmax要低,最好 △Pmax<1.764 kPa.在这一要求下,6个方案的最大压差均处在了较高的水平.所以,很有必要做进一步的研究.

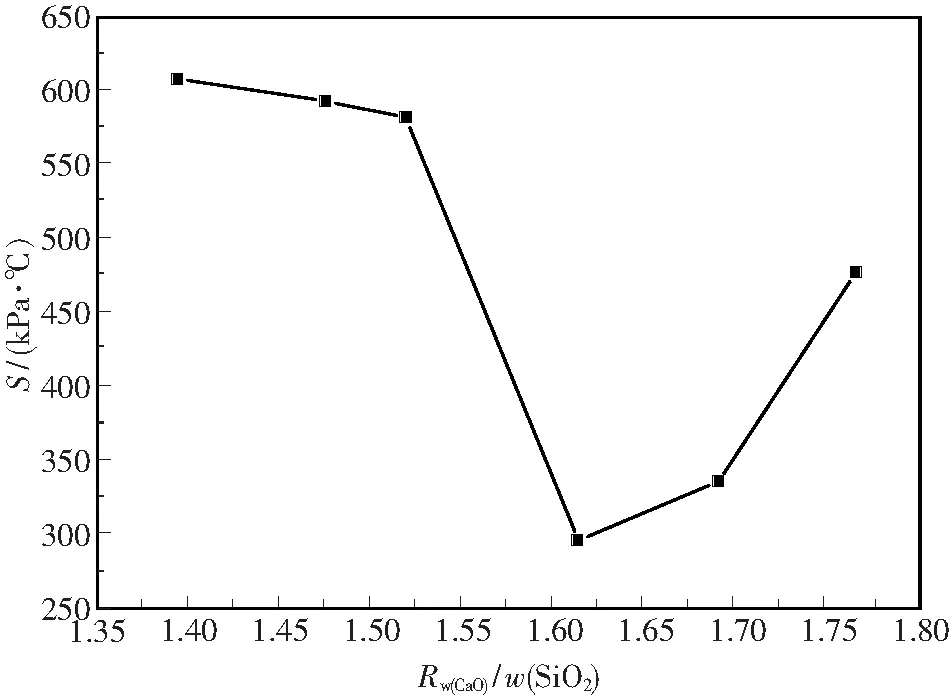

(4)炉料二元碱度Rw(CaO)/w(SiO2)与S值的关系

炉料二元碱度Rw(CaO)/w(SiO2)与S值的关系如图7所示.

图7 二元碱度Rw(CaO)/w(SiO2)与S值的关系

由图7可知,总特性值S随着二元碱度Rw(CaO)/w(SiO2)的变化呈先减小后增大的趋势,其变化趋势与△Pmax随二元碱度Rw(CaO)/w(SiO2)的变化趋势一致.一般S值越小代表炉料的熔滴性能越好,6个方案中,6#方案的S值最低为 296 kPa·℃,是这几组方案中熔滴性能最好的方案.但是,与国际先进水平要求下的S<40 kPa·℃ 相比差距还是很大.如前所述,6#方案的△Pmax、ΔTd都是6个方案中最低的,所以6#方案的S值最低,熔滴性能最好.

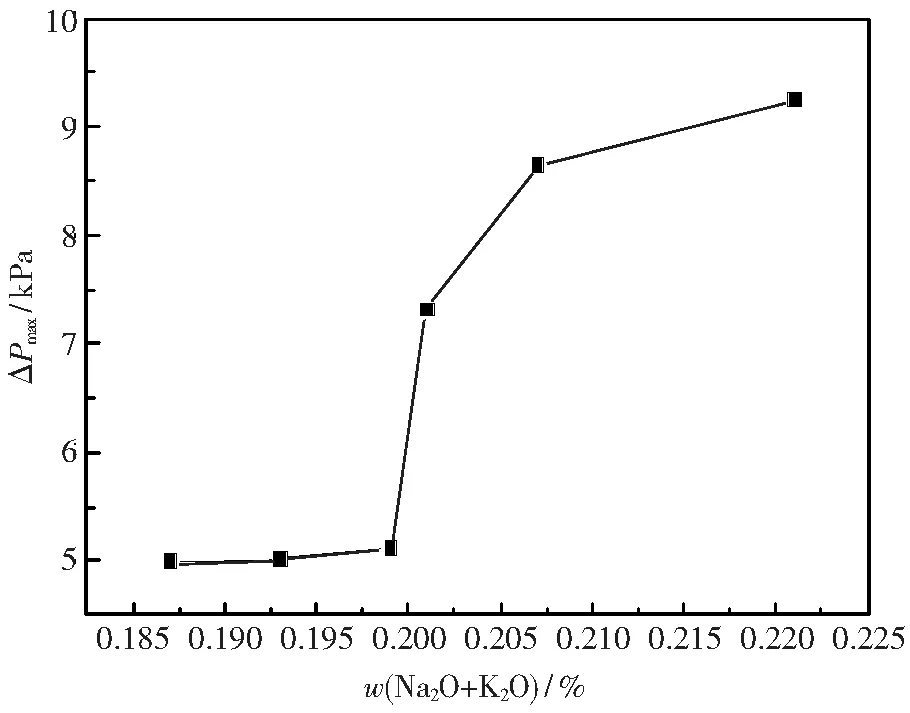

(5)炉料碱金属含量与ΔPmax的关系

炉料碱金属含量与ΔPmax的关系如图8所示.

图8 碱金属与ΔPmax的关系

由图8可知,随着炉料中碱金属负荷的增加,△Pmax呈增大的趋势.△Pmax增大,料柱透气性变差.

由表3的原料成分可知,球团矿的钾钠含量是这三种矿中最低的,而南非块矿最高.碱金属是高炉中的有害元素,在高炉内会形成碱金属循环,积累到一定程度时会给高炉带来严重危害,而降低炉料的碱金属含量是控制碱金属危害的一个重要手段.所以在使用本试验中的炉料进行冶炼生产时,炉料的碱金属含量可以通过提高球团矿的配入量进行控制,同时也实现了提高PMC矿使用率的目的.

由表5可以知道,1#、2#、3#方案的碱金属含量整体比4#、5#、6#方案高.碱金属对△Pmax的影响,主要是由于碱金属会加速炉料中焦碳的碳素溶损反应,使炭气化反应剧烈,焦炭气孔壁变薄,软熔带气窗的透气性降低,压差升高[15]; 此外,在熔滴试验的铁矿石还原过程中,由于碱金属对还原反应具有正催化作用,使矿石中金属铁晶体生长加快,在相界面上产生应力,当应力积累到一定程度时,便产生大量的裂纹,导致粉化率升高,粉化加剧导致料层透气性变差,△Pmax升高.6个试验方案中,6#方案的K、Na含量最低,其△Pmax最小,熔滴性能最好.

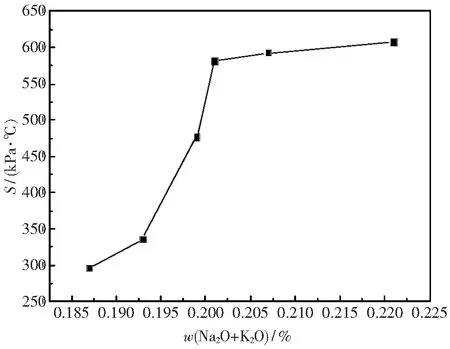

(6)炉料碱金属含量与S值的关系

炉料碱金属含量与S值的关系如图9.

图9 碱金属与S值的关系

由图9可知随着炉料中碱金属负荷的增加,S值呈增大的趋势.炉料中碱金属含量的增加,破坏了焦炭的强度,恶化了料柱的透气性,使△Pmax升高,熔滴性能变差,反映到S值上就是S值变大.

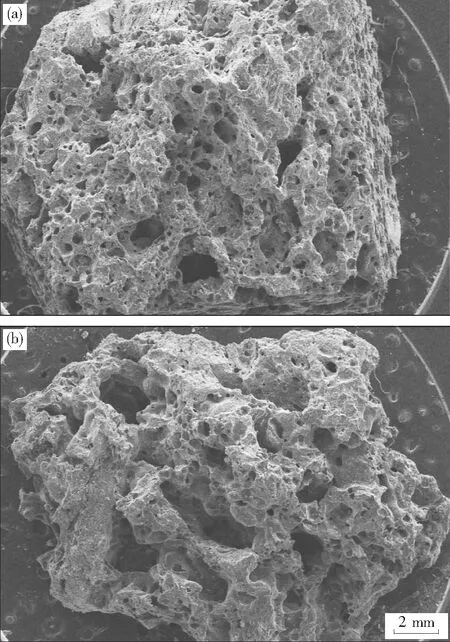

取6#、3#试验后的焦炭进行电镜扫描,对比不同K、Na含量对焦炭的腐蚀程度如图10所示.

图10 反应后焦炭形貌

图10(a)是6#方案下反应后的焦炭形貌,图10(b)是3#方案下反应后的焦炭形貌.由图10可以看到,由于3#方案的碱金属含量高于6#方案,所以反应后的焦炭表面腐蚀严重,气孔变大,气孔壁变薄,焦炭强度下降,料柱透气性变差,总特性S值升高.

3 结 论

(1)6个方案的软熔区间都比较窄.其中,4#配矿方案T10%与T40%指标都比较高,在高炉中的相应位置最低;1#方案的软化温度区间最窄,在冶炼条件相同时料柱的透气性最好,有利于高炉内煤气的运动.

(2)6#方案的△Tds值在六个方案中最低,熔滴温度区间最窄;1#方案的△Tds值与6#没有太大的差别,因此,就△Tds而言1#、6#方案的指标都比较好.

(3)△Pmax随二元碱度Rw(CaO)/w(SiO2)的变化呈先下降后升高的趋势.其中,6#方案的△Pmax最低;S值随着二元碱度Rw(CaO)/w(SiO2)的变化呈先减小后增大的趋势.6个方案中,6#方案的S值最低为 296 kPa·℃,是这几组方案中熔滴性能最好的方案.但是,与国际先进水平要求下的S<40 kPa·℃ 相比差距还很大,仍然有必要进行更进一步的研究.

(4)随着炉料中碱金属负荷的增加,△Pmax、S值均呈增大的趋势.碱金属对炉料熔滴性能的影响主要是通过对焦炭反应性的催化作用实现的,在实际生产中碱金属的危害应该引起足够的重视.

(5)整体上烧结矿+球团矿的炉料结构模式的熔滴性能优于烧结矿+球团矿+块矿的炉料结构模式.因此,在冶炼含PMC矿的炉料时应首先考虑烧结矿+球团矿的炉料结构模式.

[1]王明军, 张丙怀, 阳海斌, 等. 南钢新2号高炉炉料冶金性能的研究[J]. 钢铁, 2008, 43(4): 14-17. (Wang Mingjun , Zhang Binghuai , Yang Haibin,etal. Comprehensive evaluation of burden metallurgical properties for No. 2 blast furnace at nanjing steel[J]. Iron and Steel, 2008, 43(4): 14-17. )

[2]王竹民, 王磊, 吕庆, 等. 邯钢高炉炉料结构优化研究[J]. 钢铁研究, 2009, 37(4): 4-7. (Wang Zhumin, Wang Lei, Lu Qing,etal. Study on optimization of burden design for blast furnaces at handan steel[J]. Research on Iron& Steel, 2009, 37(4): 4-7. )

[3]姜汀. 承钢含钒钛烧结矿的熔滴试验[J]. 河北冶金, 2012(12): 13-16. (Jiang Ting. Droplet test of sinter bearing vanadium and titanium[J]. Hebei Metallurgy, 2012(12): 13-16. )

[4]储满生, 陈立杰, 柳政根, 等. 高炉冶炼钒钛磁铁矿合理炉料结构的研究[J]. 河南冶金, 2013, 21(6): 1-5. (Chu Mansheng, Chen Lijie, Liu Zhenggen,etal. Study on raional burden structure of smelting vanadium-titanium magnetite in blast furnace[J]. Henan Metallurgy, 2013, 21(6): 1-5. )

[5]郭豪, 张建良, 钟树周, 等. 韶钢合理炉料结构的研究[J]. 钢铁, 2008, 43(1): 9-12. (Guo Hao Zhang Jianliang, Zhong Shuzhou,etal. Study on charge optimization on shaogang blast furnaces[J]. Iron and Steel, 2008, 43(1): 9-12. )

[6]梁栋, 周小辉, 石红燕, 等. 莱钢高炉用含铁炉料熔滴性能试验及分析[J]. 山东冶金, 2013, 35(2): 25-34. (Liang Dong, Zhou Xiaohui, Shi Hongyan,etal. Blast furnace iron furnace charge drop performance test and analysis of laigang[J]. Shandong Metallugy, 2013, 35(2): 25-34.

[7]Keiichi A, Takazo K, Yoshikazu N. Effect of test condition on de-crepitation index and test repeatability for lump iron ore[J]. ISIJ International, 2010, 50(10): 1 511-1 513.

[8]Ritz V J, Kortmann H A, Koch K. Reduction, softening and melting properties of pellets, sinters, lumpy ore and mixed blast furnace burden[C]//2nd International Congress on the Science and Technology of Ironmaking and 57th Ironmaking Conference. Toronto, Canada, 1998: 1 635-1 640.

[9]Tsunehisa N, Kenichi H, Masaaki N,etal. Evaluation of soften-ing, shrinking and melting reduction behavior of raw material for blast furnace[J]. ISIJ International, 2011, 51(8): 1 316-1 321.

[10]吴胜利, 许海法, 汪国俊, 等. 现代高炉合理使用天然块矿的基础研究[J]. 北京科技大学学报, 2007, 29(3):320-324. (Wu Shengli, Xv Haifa, Wang Guojun,etal. Basical study on the rational use of natural ore in the blast furnace on modern tinmes[J]. Journal of University of Science and Technology Beijing, 2007, 29(3):320-324. )[11] 沐继尧. 高碱度烧结矿的软熔性能[J]. 烧结球团, 1986, 11(6): 17-23. (Mu Jiyao. Soft melting performance of high basicity sinter[J]. Sintering and Pelletizing, 1986, 11(6): 17-23. )

[12]孙金铎. 合理烧结矿碱度的探讨[J]. 钢铁, 2001, 36(8): 1. (Sun Jinduo. Investigation on rational basicity of sinter[J]. Iron and Steel, 2001, 36(8): 1. )

[13]王福佳, 吕庆, 陈树军, 等. 碱度对含钒钛高炉炉料熔滴性能的影响[J]. 钢铁钒钛, 2015, 36(5): 95-96. (Wang Fujia, Lü Qing, Chen Shujun,etal. Research on influence of basicity on dropping performance of vanadium-titanium burden [J]. Iron and Steel Vanadium Titanium, 2015, 36(5): 95-96. )

[14]龙防. 富Al2O3矿对炼铁原料及冶炼过程的影响[D]. 武汉: 武汉科技大学, 2006. (Long Fang. The effection on ironmaking raw materials and metallurgical process by high content of Al2O3iron ore[D]. Wuhan: Wuhan University of Science and Technology, 2006. )

[15]吕青青, 杜屏, 周俊兰. 高炉块状带焦炭劣化机理[J]. 钢铁, 2016, 51(1):14-18. (Lu Qingqing, Du Ping, Zhou Junlan. Coke deterioration mechanism in lump zone of blast furnace [J]. Iron and Steel, 2016, 51(1):14-18. )

Study on the blast-furnace burden structure containing PMC ore

Chen Shujun1,2,Liu Kai3,Wang Xiaoai4,Lu Qing3

(1.School of Metallurgy, Northeastern University, Shenyang 110004,China;2.Iron and Steel Group Subsidiary of Hebei Chengde , Chengde 067000,China;3.College of Metallurgy & Energy,North China University of Science and Technology,Key Laboratory for Advanced Metallurgy Technology,Ministry of Education,Tangshan 063009, China;4 Iron and Steel Group Subsidiary of Hebei Xuanhua,Xuanhua 075000,China)

Through a simulation of droplet of ores in the blast furnace in the laboratory, an investigation was conducted on the raw materials structure composed of sinters,South Africa mines and pellets mainly containing PMC ore powders. The results indicated that the raw materials structure composed of sinters + pellets is better than that composed of sinters + pellet + South Africa mines. Among them, the △Tdsvalue of scheme 6# is 132 ℃,the △Pmaxis 4.990 kPa, and the value of S is 296 kPa·℃, which is the best one in the simulation of droplet of ores.Furthermore alkali metals contained in the raw materials have a negative effect on the permeability , which can be improved by decreasing amount of alkali metals.

the structure of raw materials for the blast-furnace; PMC magnetite; alkali metals; alkalinity; the properties of droplet

10.14186/j.cnki.1671-6620.2016.03.001

TF 53

A

1671-6620(2016)03-0159-07