合成压力对PcBN复合片的质量影响研究

2016-04-26何绪林王文龙夏罗君张喆罗文来

何绪林,王文龙,夏罗君,张喆,罗文来

(1.中国有色桂林矿产地质研究院有限公司,广西桂林 541004; 2.桂林特邦新材料有限公司,广西桂林 541004; 3.广西超硬材料重点实验室,广西桂林 541004)

合成压力对PcBN复合片的质量影响研究

何绪林,王文龙,夏罗君,张喆,罗文来

(1.中国有色桂林矿产地质研究院有限公司,广西桂林 541004; 2.桂林特邦新材料有限公司,广西桂林 541004; 3.广西超硬材料重点实验室,广西桂林 541004)

PcBN复合片脱层等问题是合成过程中的常见问题,文章采用C扫描设备对复合片脱层的过程进行了研究。虽然影响复合片质量的因素很多,但复合片脱层会导致复合片性能下降,文章主要比较了不同合成压力对PcBN复合片质量——特别是内部结合质量的影响。对复合片脱层的原因进行了分析,认为实质上是不同材质结合后存在残余应力,释放的应力过大会导致脱层现象,匹配好工艺压力利于复合片质量稳定,对复合片生产有一定指导意义。

PcBN;脱层;压力;质量

立方氮化硼复合片(PcBN)作为高速切削、高效高精加工的超硬刀具材料,其以车代磨、干式切削的特点,符合节能环保的大趋势,因此我国加快发展PcBN刀具材料意义大,发达国家使用超硬刀具(PCD、PcBN等)的比例高于30%[1],而我国却低于10%。工欲善其事,必先利其器,我国进入工业4.0,要从工业大国变为工业强国,刀具材料的发展需要先行,PcBN刀具材料质量的影响因素多,原材料、检测、设备、工艺控制等,从腔体压力来看,国外两面顶合成体系腔体内压7~9GPa,国内六面顶合成体系腔体内压5~7GPa,本文重点以压力差异作为研究的方向。现将部分工作小结与同行分享,不足之处望多指正。

1 试验条件

主要设备包括:Φ560缸径六面顶压机合成设备、真空处理设备、数控车床刀具性能检测设备、C扫描刀具材料评测设备、刀具磨床做刀设备。主要原材料包括:cBN微粉、硬质合金、叶蜡石、堵头、钛片、钼杯、碳盐罐。

2 试验内容

将cBN及粘结剂粉料[3]混合均匀,用真空机组将粉料活化处理,采用金属钼杯装入粉料,再装入碳盐管、叶蜡石块中,复合片组装示意见图1。

图1 复合片组装示意图Fig.1 compact assembly diagram

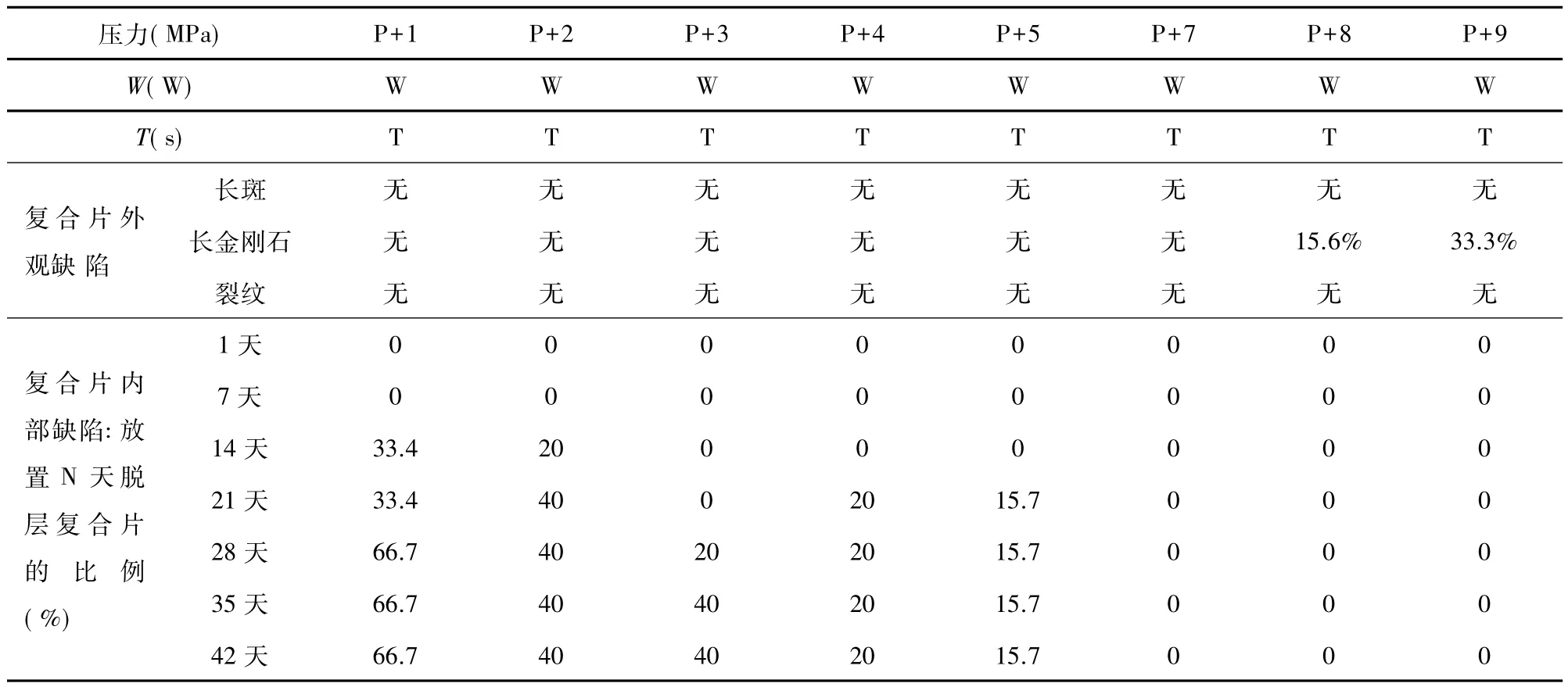

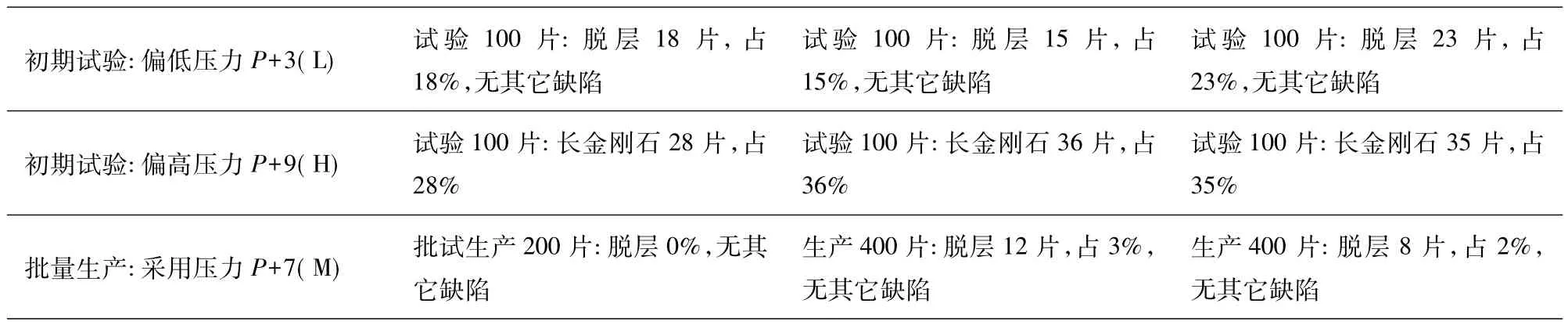

合成试验以合成压力为变量,其它条件控制不变,研究复合片内在结合质量、外观质量。表1为合成压力实验的工艺参数,压力用P表示,功率用W表示,合成时间用T表示,压力试验600片,生产验证数量1000片,结果介绍在表2中。

3 实验数据及分析

3.1 压力对复合片外观缺陷质量的影响

表1压力范围内,合成的复合片没有发现长斑和裂纹等外观缺陷,压力、功率及时间在工艺范围内,合成压力的变化对复合片外观长斑、裂纹没有明显影响,当压力在P+7以下时,都没有长金刚石,而在合成压力达到P+8~P+9时出现有些复合片长金刚石现象,随着压力增加复合片长金刚石几率增加,合成压力对复合片长金刚石有明显影响,合成腔中有钴、石墨,当进入金刚石生长区,合成腔就会长金刚石,导致复合片变脆进而品质下降,因此需匹配工艺参数避免金刚石生长。

3.2 压力变化与复合片脱层(内在复合质量)的关系

3.2.1 PcBN复合片脱层现象的产生过程

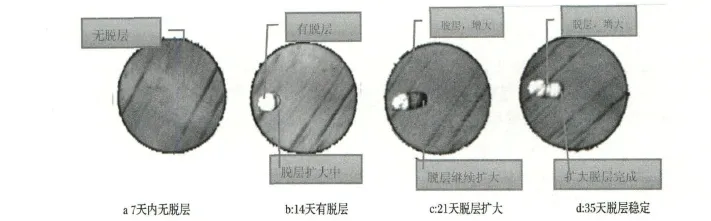

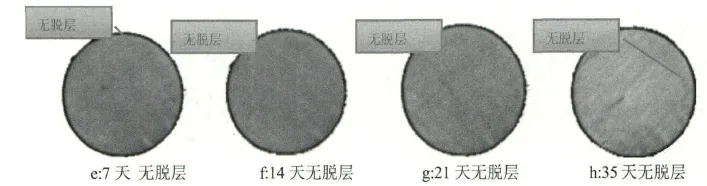

对不同压力下合成的复合片进行检测,采用超声波C扫描设备,检测复合片cBN层与合金层的结合界面,发现压力低的复合片较容易产生界面脱层现象,并且工艺压力越低,复合片脱层越多,经放置时间越长,脱层的复合片区域及比例越大。研究发现脱层过程在一定时间范围内脱层区域是会变化的,脱层是从无到有、脱层区域从小到大,直到稳定。复合片脱层是一个渐变的过程,以P+2MPa压力合成的复合片进行说明,参见图2。初始状态该复合片没有脱层,经不同的放置时间(一周到五周),该复合片脱层,经过五周趋于稳定。图2选择的复合片压力点相对低,表1、图2中表明较低压力合成的复合片随时间变化产生脱层缺陷的情况:初始状况7天内均无脱层,见图2-a,经过14天到图2-b有明显的脱层,经过21天到图2-c脱层增大增多,属非稳定状况;经35天到图2-d脱层增大增多,趋于稳定。图3对应压力高(P+9MPa)的复合片经35天均未发现脱层现象,见图3的e、f、g、h。其它压力下复合片脱层的过程是相同的不多展示。

图2 压力P+2MPa复合片内部缺陷脱层变化过程图Fig.2 change process of the internal defect delamination of compact under pressure of P+2 mpa

图3 压力P+9MPa复合片内部质量图Fig.3 internal quality of compact under pressure of P+9 mpa

3.2.2 PcBN复合片脱层概率与压力变化、复合片放置时间变化的研究:

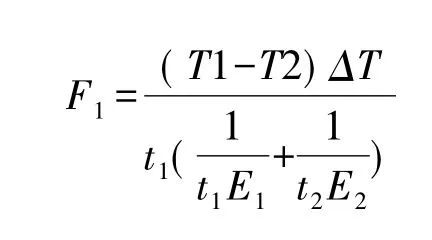

对不同工艺压力合成的复合片分期扫描观察,起初经C扫描检测无脱层的复合片,放置一段时间后再进行C扫描,发现有一些复合片出现脱层,放置时间不同,出现脱层的几率有差异,因此除了压力变化是脱层现象的主要因素外,放置时间也是一个影响因素,对此展开实验研究,表1说明了不同压力下,由于放置时间不同,对应复合片脱层的比例变化,脱层比例指脱层复合片数与总数的比值。

表1 复合片内部缺陷检测表——复合片脱层情况与压力变化表Table 1 compact internal defect detection table-compact delamination and pressure change table

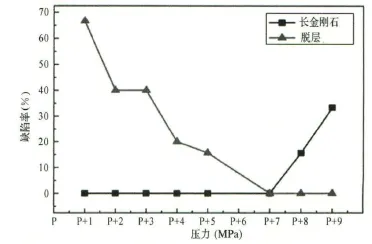

总体趋势是合成压力相对较高的复合片脱层现象减少,复合片放置时间5周脱层现象的比例趋于稳定。结合图表说明,从表1和图2可知,合成后一个星期内检测各压力点均未发现脱层,两个星期后P+1和P+2MPa两个较低压力点的复合片开始脱层,三个星期后P+1到P+5五个较低压力点的复合片均出现脱层,而P+7~P+9一直未出现脱层。统计数据表明,P+4MPa压力点复合片脱层比例为15%~20%,实验及后期生产可参见表2,趋势明显,即压力越低脱层比例越高。且由表1可知,脱层比例35天后趋于稳定,分析为其内应力释放要35天左右,应力计算模型见后文。压力的增高,cBN层与硬质合金基体的结合强度逐渐增大,当结合强度大于内应力时脱层是不会产生的,应力存在但不会出现脱层的现象。对应合成试验说明,压力大于P+5MPa时,复合片结合强度明显增强,脱层比例大大下降甚至没有脱层,批量生产复合片的合成压力优选是在工艺压力P+7附近,避开复合片长金刚石、脱层等缺陷,即总缺陷率最低,成品率最高。参见图4。

3.2.3 优选合成压力批量验证

图4 根据工艺试验优选工艺压力参数在P+7Fig.4 the optimized pressure parameters according to the process test is P+7

PcBN复合片的稳定性一直是影响国内复合片产品竞争力的重要因素,对复合片质量稳定的影响,材料、设备、工艺都有作用,工艺压力与材料及配方的匹配很重要。优选复合片合成压力后,我们进行了批量生产进行验证,证实了工艺压力的匹配可较好地控制复合片脱层现象。表2为压力试验阶段及后期批量生产复合片脱层比例。表中数据显示,合成压力在相对较高区域,复合片质量可得到较好控制,但脱层现象仍未能完全消除,还有少量复合片脱层,这与其它因素未能全部控制有关。

表2 较高压力与较低压力合成脱层比例表Table 2 ratio of delamination under high pressure and low pressure synthesis

3.2.4 工艺匹配压力的稳定与复合片质量稳定的关系

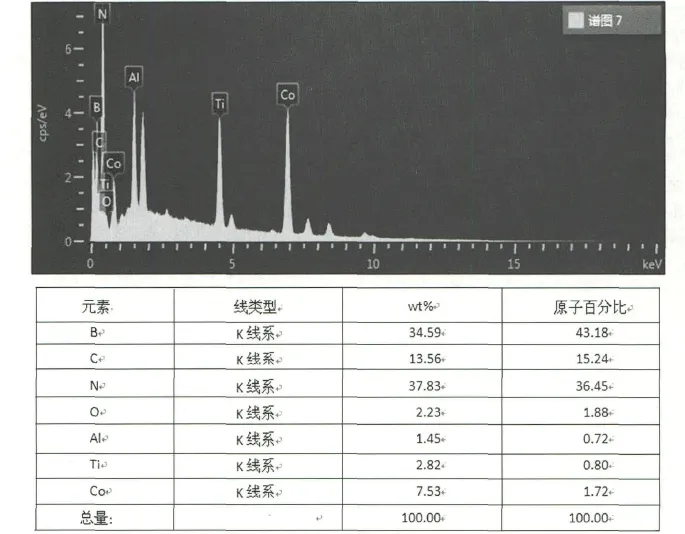

物相均质是复合片质量稳定的关键。而复合片质量稳定性包括:每片复合片切分成N个切削刀粒之间的稳定性(大直径复合片每片可切成几百上千个刀粒),同一批复合片之间的质量稳定,以及不同批次复合片之间的质量稳定。物相稳定决定复合片质量的稳定性,初始物相相同,工艺控制相同,自然科学的结果会导致相同的物相,相同的性能。因此,最终的物相是否相同是复合片质量稳定的关键[5]。复合片合成过程物相相互扩散,主要以硬质合金中的钴扩散到cBN层为主,其它物相互有扩散量较小,因此钴扩散钴含量[6]最大,而钴的热膨胀系数与cBN相差最大,钴是软质材料,扩散过多不利于刀具切削,因此钴对复合片质量稳定影响最大。压力P+7(M)合成的复合片,检测其物相,每片从圆心到外径选5个点测量,取平均值,钴含量见表3,表中钴含量最大值wt7.77%与最小值wt6.23%,由于复合片电镜检测实质上以定性为主,非准确定量的检测,wt7.77%、wt6.23%的差别在检测的误差范围,即相差很小,可视作相同物相(在同一点检测也会有6%的误差),对应的检测复合片切削寿命之间相差6.6%,即刀具寿命相对稳定,从而印证物相相同性能相同,性能稳定。取一个有代表性的扫描电镜图(图5)。

表3 压力P+7合成复合片各点钴含量Table 3 cobalt content of of different spots of compact synthesized under pressure of P+7

工艺参数不同时,或材料、配方变化,检验的物相会有较大的差异,检测出的物相也会有很大的差别,产品加工性能相差较多,会造成复合片质量的不稳定,这是国产复合片要重视的地方。

图5 压力P+7合成复合片图谱线、原子百分比Fig.5 the atlas and atomic percentage of compact synthesized under pressure of P+7

4 复合片脱层的原因分析:

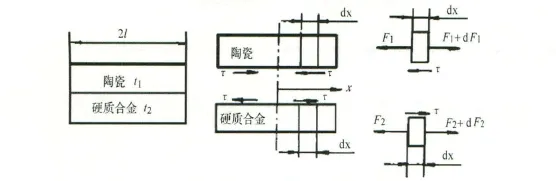

复合片结合界面及机理[7],简言之是物质相互扩散达到材料复合,界面脱层主要与复合片合成后残余热应力有关,cBN与硬质合金的复合在高温高压条件下,设合成温度为T0,在该温度下陶瓷层(即cBN层,由于还有其它组分称为陶瓷层)与硬质合金处于自由应力状态,合成后复合片处于常温常压,合成后的温度为T1——复合前后存在的状态不同,温度由T0下降到T1,变化量ΔT=T1-T0,cBN与硬质合金两种材料的热膨胀系数不同,因此这两种不同状态会导致复合材料产生内应力。cBN等材料合成过程是粉料变成密实的cBN层的过程,产生收缩,合成的过程cBN层会对合金产生较大的拉应力,合成后复合片应力释放的方向,是硬质合金回复原形的方向,是导致复合片脱层的应力。其中应力与物相配方等有关。见图6复合片应力分析。图6中,陶瓷和硬质合金的厚度及弹性模量分别为t1、t2和E1、E2,线热膨胀系数分别为T1、T2。陶瓷层受到的最大总拉力为F1[8]

图6 复合片残余热应力分析图Fig.6 analysis diagram of residual thermal stress of the compact

最大拉应力公式:

以上公式看出,对残余应力影响最大的是应力松弛温度与常温的差值及两种材料热膨胀系数差值,二者均与残余应力成正比,陶瓷层和硬质合金层的厚度对残余应力也有一定影响。由于各种陶瓷和硬质合金的应力松弛温度基本相同,对残余应力起决定因素的是二者的热膨胀系数差值。二者的热膨胀系数差较小时,残余应力小,复合片结合强度高,不会出现脱层现象,最大拉应力超过复合片的结合力时,复合片出现脱层现象,脱层现象持续到复合片的结合力与残余拉应力力平衡后稳定。而合成压力不同对复合片质量(脱层)的影响,有两方面的因素:一是压力影响复合片的物相扩散浓度、物相分布,复合片各区域物相分布不同的结果就造成复合片局部热膨胀系数差异,这个差异就导致残余应力。二是压力影响复合片的结合强度,结合强度高,复合片残余应力小于结合力,复合片就不会出现脱层,而复合片残余应力的产生有时效的特点,通过试验、工艺控制是复合片质量稳定的有效手段。

5 结 论

(1)在合成范围内,合成压力较低时,复合片因内应力释放产生脱层,压力越低脱层比例越大。

(2)复合片应力释放有一定时效性,时效周期内时间越长脱层越多,应力平衡后趋于稳定。

(3)复合片在较高压力合成时,合成腔体内元素扩散较均匀,物相均质,利于复合片质量控制。

[1]刘瑞平,等.国外PcBN刀具材料及应用发展现状[J].工业金刚石,2009(1):11.

[2]范文捷,等.cBN粒度及组装方式对PcBN性能影响的研究[J].金刚石与磨料磨具工程,2009(2):67.

[3]谢辉,等.cBN-TiN-AI烧结体黏结剂组分配比研究[J].金刚石与磨料磨具工程,2012(1):66.

[4]许红亮,等.AI添加量对PcBN复合片显微结构各性能的影响[J].金刚石与磨料磨具工程,2012(1):1.

[5]张太全,陈杉杉,等.粘结相对PCD和PcBN性能的影响[J].超硬材料工程,2016,28(4):20-23.

[6]J.Daniel Belnap,Yi Fang,Haibo Zhang.Study of the influence of cobalt content on polycrystalline diamond(PCD)mechanical properties[J].Finer points,2011(65):27-30.

[7]陈石林.聚晶金刚石复合体界面及复合机理的研究[D].中南大学博士学位论文,2004.

[8]周建强,等.陶瓷硬质合金复合片龟裂及界面开裂研究[J].农业机械学报,2000,5(3):106-108.

Study of the Influence of Synthetic Pressure on the Quality of PcBN Compact

HE Xu-lin,WANG Wen-long,XIA Luo-jun,ZHANG Zhe,LUO Wen-lai

(1.China Nonferrous Metal(Guilin)Geology and Mining Co.,Ltd,Guilin,China 541004; 2.Guilin Tebon Superhard Material Co.,Ltd.,Guilin,Guangxi,China 541004; 3.Guangxi Key Laboratory of Superhard Materials,Guilin,China 541004)

Delamination is one of the common problems in the process of synthesis for PcBN compact.The process of delamination of PcBN compact has been studied through C scan equipment.While many factors can affect the quality of the compact,delamination may lead to a decline in the performance of the compact.The influence of different synthetic pressure on the quality of PcBN compact,especially the internal bond quality,has been studied in this article.Based on the analysis of the cause of the delamination,it is believed that the real cause of it is the residual stress generated after the bond of different type of materials,the release of the stress leads to the delamination.Application of appropriate process pressure will help to stablize the quality and has a certain instructive significance to the production of the PcBN compact.

PcBN;delamination;pressure;quality

TQ164

A

1673-1433(2016)06-0024-06

2016-08-20

桂工信投资[2016]258号

何绪林(1971-),1993毕业于中南大学,一直从事超硬材料合成、设备腔体大型化的研究。E-mail:52314535@qq.com。

何绪林,王文龙,夏罗君,等.合成压力对复合片的质量影响研究[J].超硬材料工程,2016,28(6):24-29.