基于ABAQUS的钛合金稳态切削模拟

2016-04-18郑术伟雷经发

郑术伟,夏 萍,雷经发

(1.安徽农业大学工学院,安徽 合肥 230036;2.安徽建筑大学机械与电气学院,安徽 合肥 230601)

基于ABAQUS的钛合金稳态切削模拟

郑术伟1,夏萍1,雷经发2

(1.安徽农业大学工学院,安徽 合肥 230036;2.安徽建筑大学机械与电气学院,安徽 合肥 230601)

摘要:本文基于ABAQUS软件的Johnson-Cook材料模型以及ALE网格划分技术对钛合金稳态切削加工过程进行了有限元模拟,并研究了钛合金的切屑成型过程、切削层的塑形应变以及工件温度的分布,从切屑形状上看,模拟结果与试验结果基本吻合。在此基础上分析了不同切削前角、切削深度和切削速度等参数对切削力的影响,发现在一定范围内适当增大切削前角或减小切削深度有利于切削的进行,此外切削速度的变化在一定范围内对切削力影响较小。

关键词:钛合金;切削加工;有限元模拟;切削力

0引言

在钛合金的切削过程中,由于钛合金具有较好的比强度、比刚度和高温性能,导致刀具所受的反作用力即切削力较大,因而可能会产生振动、切削温度过高、刀具易磨损等问题[1]。故对钛合金的切削过程以及影响切削过程的相关因素加以研究具有十分重要的意义。

目前关于钛合金的切削过程研究文献较多,李登万等在钛合金加工切削力试验研究中,分别在常温干式切削和低温冷风降温切削条件下,对切削力进行了试验研究,得出钛合金在低温冷风降温切削条件下主切削力虽然较大,但变化范围较小,有利于提高工艺系统的稳定性,更加适用于精密加工[2]。杨勇等对钛合金锯齿状切屑形成过程进行了有限元模拟,并提出了采用Johnson-Cook模型以及ALE技术研究切屑成型过程和切削力的大小[3];祝小军研究并分析了不同的切削速度、进给量和刀具角度对零件加工表面质量、刀具使用寿命的影响[4]。但在众多文献中,尚未见到同时考虑在不同切削前角、不同切削深度及不同切削速度下分析切削力的变化情况,故本文使用Abaqus有限元分析软件,建立钛合金切削过程的有限元模型,通过选择合适的Johnson-Cook模型以及ALE网格划分技术,得到切屑的成型过程、塑形应变以及温度变化,并将仿真结果与试验结果进行对比,以验证其有效性。在此基础上分析了不同切削前角、切削深度、切削速度对钛合金切削过程中切削力的影响。

1有限元模型的建立

1.1材料参数

本文研究的是Ti6Al4钛合金,泊松比取常数0.3,其弹性模量、传导率及比热等参数均随温度的变化而变化,具体如表1所示。

表1 弹性模量、传导率、比热随温度变化值

1.2材料本构模型

在实际金属切削的过程中,工件材料会在高温、大应变和大应变率的情况下下发生弹塑性变形。为了考虑各种因素对材料特性的影响,通常会将工件材料的流动应力看成是应变、应变率和温度的方程[5~6]。建立合理的材料本构模型是分析的关键,考虑到Johson-Cook本构模型既可反映加工过程中的温度软化效应和加工硬化效应,也可以反映应变率强化效应[7],本文采用该模型,具体表示如下:

(1)

1.3有限元模型

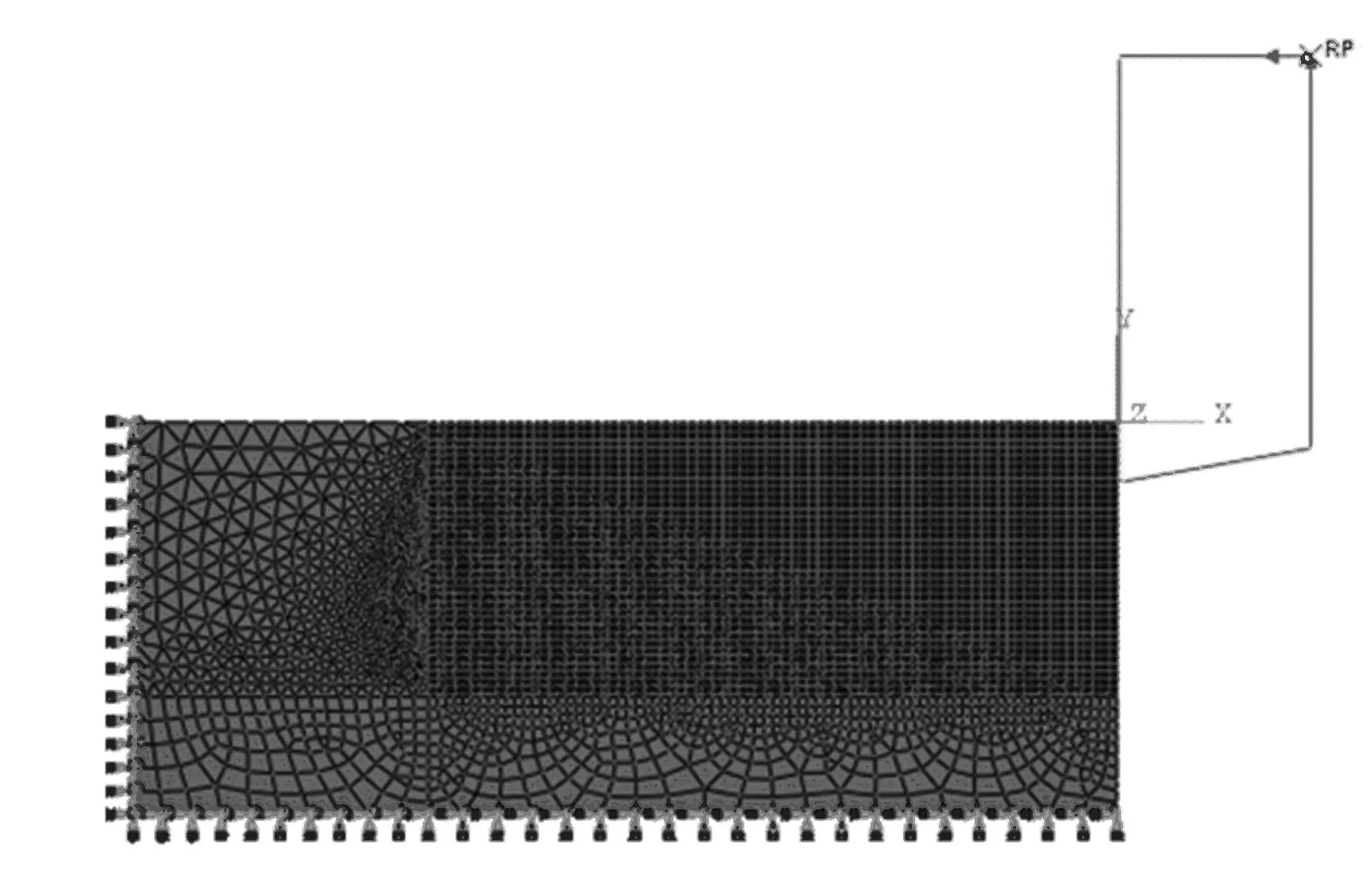

本文选取钛合金矩形试件尺寸是8.3×3.3mm,切削区域宽度2.31mm,切削深度0.5mm,刀具前角为0°,刀具设为解析刚体。建立切削有限元模型如图1所示:

图1 切削模型

采用分区操作将模型划分为四块,其右上部分为切削区域,采用边布种方式对该区域进行网格划分,得到6400个单元(80×80),其单元类型为CPE4RT。考虑到ALE网格划分方法不改变整体的拓扑结构,并可以避免切屑成型过程中出现的网格畸变现象,且计算速度较快,故本文对切削区域采用ALE网格划分技术。为防止工件在切削过程中发生移动,所以建立一个将底边的X轴方向约束同时将工件左侧的Y轴方向约束的边界条件。在刀具的参考点上施加一个水平向左的速度为50mm/min的载荷。

2实验及仿真结果的分析

2.1切屑成型过程以及塑形应变和温度分布情况

随着刀具不断向前运动,刀具和工件接触后切屑逐渐成型,由图2可以看到不同分析步下切屑的形状变化情况。

图3 切屑对比图

图3中a图和b图可以看到的试验所得到的切屑和模拟得到的切屑形状基本一致,所以切削模拟实验得到的结果是可信的。

图4 塑形应变和温度分布

随着切削的进行,工件的塑性应变和温度也随之发生变化[8~9]。切削过程中塑性应变是逐渐累积的过程,其分布情况如如图4a所示,从图中可以看出其最大值发生在136结点处,而该位置正好位于刀具和切削接触区域,切削过程的温度变化如图4b所示,由图中可以看出最大值同样发生在136结点处。由图4a的塑性应变的最大值和图4b温度的最高值的位置可以得出俩者都发生在切削过程中刀具和工件接触的区域。

2.2不同参数对切削力的影响分析

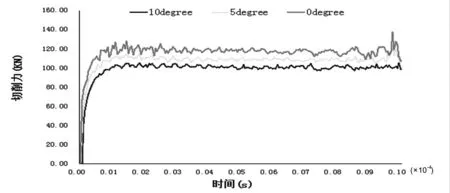

在研究不同参数对切削力的影响时,设定刀具后角为15°,刀具圆角半径0.002mm,工件温度为室温298K,刀具和工件的摩擦系数为定值0.1。本文仅研究了不同切削前角、切削深度、切削速度等参数对切削力的影响变化曲线,分别如图5~7所示[10~11]。

图5 不同切削前角对切削力的影响(切削深度0.5mm,切削速度50mm/min)

由图5可以看出,切削前角在0°~10°范围内,随着切削前角的增大,切削力明显减小。故在一定范围内适当增大切削前角,刀具受到的反作用力即切削力明显变小,有利于切削的进行。

图6 不同切削深度对切削力的影响(切削前角10°,切削速度50mm/min)

由图6可以看出,切削深度在0.35~0.6mm范围内,随着切削深度的减小,切削力明显减小,因此在一定范围内适当减小切削深度,能够减少刀具所受到的阻力即切削力,有利于切削的进行且能有效地保护刀具。

图7 不同速度对切削力的影响(切削前角10°,切削深度0.5mm)

考虑到改变切削速度后所需要的切削时间不同,但刀具行程一致,故为便于分析,本文给出了在整个刀具行程中不同切削速度下切削力的变化曲线。图7显示的是在50、100、150mm/min三种不同切削速度下切削力的变化情况,由图中曲线可以看出,随着切削速度的增加,切削力曲线图的波峰和波谷变化区间明显加剧,但三条曲线在整个切削过程的变化趋势近乎一致,故可认为在一定的切削速度范围内切削速度的变化对切削过程中的切削力的影响较小。

3结论

(1)应用Abaqus有限元软件建立了钛合金切削过程的有限元模型,选择Johnson-Cook材料模型和ALE网格划分技术得到钛合金的切屑成型过程,以及切削过程中塑性应变和温度变化情况。通过对比试验切屑和有限元模拟切屑,发现两者形状基本吻合,验证了模拟分析方法的有效性。

(2)分析了不同参数下切削过程的切削力变化情况。得到在0°~10°范围内适当增大切削前角可以减小切削力;在0.35~0.6mm之间适当减小切削深度亦可减小切削力;切削速度的变化对切削力有一定的影响,但在一定的切削速度范围内影响较小。上述分析结果可为实际加工中钛金属切削刀具参数的设计及切削加工工艺的优化提供理论参考。

参考文献

1伍文革.金属切削原理及刀具[M].北京:国防工业出版社,2009:1-7.

2李登万,陈洪涛,甘建水,等.钛合金加工切削力试验研究[J].广西大学学报(自然科学版).2010,35(5):733-737.

3杨勇,方强,柯映林,等.基于有限元模拟的钛合金锯齿状切屑形成机理[J].浙江大学学报(工学版).2008,42(6):1010-1014.

4祝小军.钛合金的高速切削加工研究[J].煤矿机械.2011,32(4):128-130.

5刘东,陈五一.钛合金TC4切削过程流动应力模型研究[J].塑性工程学报.2008,15(1):167-171.

6Johnson G R, Cook W H . A constitutive model and data for metals subjected to large strains, high strain rates and high temperatures[ A]. Proceedings of 7th international symposium on ballistics[ C] . Netherlands: 1983. 541-547.

7杨勇,柯映林,董辉跃.钛合金切削绝热剪切带形成过程的有限元分析[J].浙江大学学报(工学版).2008,42(3):543-549.

8唐志涛,刘战强,艾兴,等.金属切削加工热弹塑性大变形有限元理论及关键技术研究[J].中国机械工程.2007,18(6):746-751.

9姜增辉,李玉朋,吕杨.切削用量对车削Ti6Al4V切削力影响的研究[J].制造技术与机床.2013(8):95-97.

10张倩,占君.切削速度影响切削力的有限元模拟[J].工具技术.2008,42(6):71-73.

11潘永智,艾兴,唐志涛,等.基于切削力预测模型的刀具几何参数和切削参数优化[J].中国机械工程.2008,19(4):0-465.

Finite Element Simulation of Titanium Alloy Steady Cutting Based on ABAQUS

ZHENG Shuwei1, XIA Ping1, LEI Jingfa2

(1. College of Engineering, Anhui Agricultural University, Hefei, 230036, China;2. Mechanical and electrical engineering college, Anhui Jianzhu University, Hefei, 230601, China)

Abstract:The titanium alloy steady cutting process was simulated and analyzed by Johnson-cook material constitutive model and ALE meshing technology based on ABAQUS. The chip forming, the distribution of plastic strain in the cutting layer, and the temperature distribution of work-piece in the cutting process has been studied. The simulation results were in agreement with the experimental results from the chip shape. And the influences of different parameters (tool rake angle, cutting depth and cutting speed) on cutting force were discussed. It was found that in a certain range, increase of cutting angle or decrease cutting depth was good for cutting. Besides, the change of cutting speed had little effect on the cutting force in a certain range.

Key words:titanium alloy; cutting process; finite element simulation; cutting force

中图分类号:TG501

文献标识码:A

文章编号:2095-8382(2016)01-087-04

DOI:10.11921/j.issn.2095-8382.20160118

作者简介:郑术伟(1991-),男,硕士研究生,主要研究方向:先进制造技术。

收稿日期:2015-08-19