印染废水深度处理及回用工程实例

2016-04-18毛哲林黄丽芳张海杰

毛哲林,黄丽芳,张海杰

(1.杭州科瑞特环境技术有限公司,杭州311215;2.杭州市城建设计研究院有限公司,杭州310020)

工程实例

印染废水深度处理及回用工程实例

毛哲林1,黄丽芳2,张海杰1

(1.杭州科瑞特环境技术有限公司,杭州311215;2.杭州市城建设计研究院有限公司,杭州310020)

浙江某印染企业采用超滤-反渗透深度处理二级生化处理出水,深度处理出水水质达到HJ 471—2009《纺织染整工业废水治理工程技术规范》推荐的染色用水水质标准后,回用于生产中。工程运行结果表明,在平均进水ρ(CODCr)、ρ(SS)、色度、电导率分别为80 mg/L、15 mg/L、26倍、2 750 μS/cm的情况下,出水ρ(CODCr)、ρ(SS)、色度、电导率分别为7.5 mg/L、未检出、2倍、32 μS/cm,水质达到或优于设计要求,并且回用率达到60%以上。

印染废水;深度处理;超滤;反渗透

1 工程概况

浙江某服饰公司专业生产女士丝袜、短袜、童裤、内衣,生产废水主要来源于染色、漂洗阶段,所含污染物主要包括染料、助剂及其织物本体的纤维、天然杂质、色素等。企业现有1套处理规模为2 500 m3/d的污水处理站,采用初沉-AO处理工艺,实际处理水量约为1 600 m3/d,排放水质达到GB 4287—2012《纺织染整工业水污染物排放标准》表2中的间接排放标准后,接入市政污水管网系统外排。

企业为降低排污量,提高水的重复利用率[1],提出对现有印染废水处理出水进行深度处理,使之回用于生产。

2 设计水质及水量

本项目废水深度处理及回用工程设计规模按目前实际废水量1 600 m3/d设计,要求总体回用率达到60%。设计进水水质根据现有污水站二沉池实测数据而定,回用水质参照HJ 471—2009《纺织染整工业废水治理工程技术规范》推荐的染色用水水质标准,并对个别指标根据实际生产所需进行了调整,而排放水水质仍然执行GB 4287—2012表2中的间接排放标准,具体设计进、出水水质见表1。

表1 设计进水、回用水及排放水水质Tab.1Design influent water,reuse water and discharged water quality

印染废水经过前段物化和生化预处理后,各类污染物浓度已大大降低。对后续深度处理而言,CODCr、色度、电导率都比较适中,处理难度不大,而SS需要考虑采用适当预处理。

3 处理工艺设计

3.1 处理工艺选择

目前,印染废水深度处理较多采用吸附[2]、高级氧化[3]、生化[4]和膜分离[5-6],以及其组合处理工艺[7]。

针对本深度处理工程水源水质的特点,以及回水水质要求,经技术经济比较后选择双膜法处理工艺。

3.2 处理工艺流程

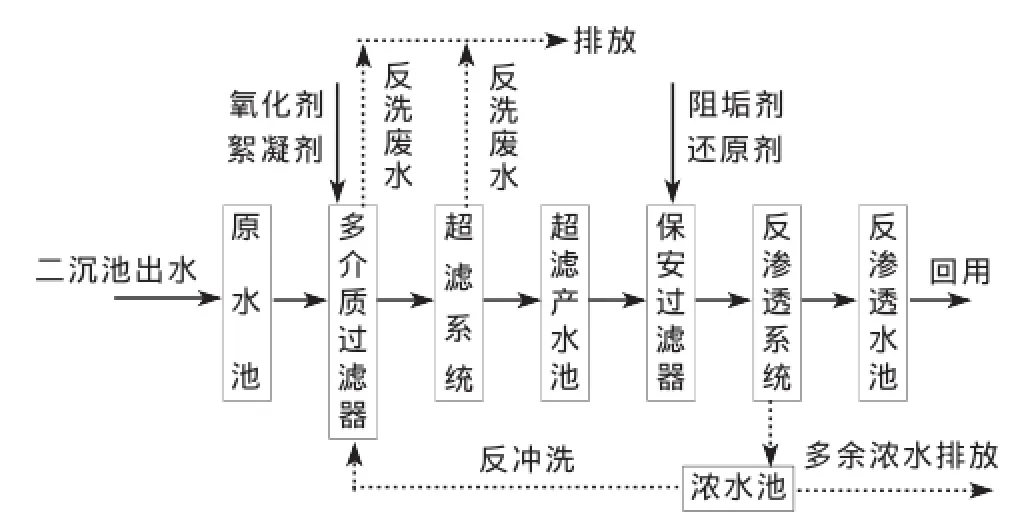

印染废水深度处理设计工艺流程见图1。

图1 印染废水深度处理工艺流程Fig.1Process flow of printing and dyeing wastewater advanced treatment

来自污水处理站二沉池出水重力流入原水池,经提升泵进入多介质过滤器,多介质过滤器内装填精制石英砂和无烟煤,用于截留水中的颗粒状杂质、SS、胶体、色度、浊度、有机物等。出水进入超滤系统,进一步去除SS、胶体、蛋白质和微生物等大分子物质。超滤系统出水进入反渗透系统,将大部分离子、有机物、细菌、病毒等截留,使产水纯化,水质可以满足染色、印花等使用要求较高的工段回用。多介质反洗排水、多介质正洗排水、超滤反洗排水和反渗透浓水的混合水满足GB 4287—2012表2中的间接排放标准,可排放至市政污水管网。

3.3 设计特点

(1)针对进水水质中SS浓度偏高的特点,设置多介质过滤器对原水进行预处理,确保后续处理装置的稳定。

(2)采用“双膜法”主工艺处理印染废水,确保系统稳定脱盐,产水能满足生产需求。

4 主要处理单元设计

(1)原水池。1座,全地下式钢砼结构,外形尺寸为5.0 m×4.0 m×4.5 m,有效水深为3.5 m,有效容积为70 m3,停留时间为1 h。配置提升泵2台,型号ZS80-65-160/15,Q=100 m3/h,H=36 m,N=15 kW,1用1备;配置超声波液位计1台,型号UST-1。

(2)多介质过滤器。1座,钢制成套设备,外形尺寸为φ3.0 m×4.5 m,处理水量为70 m3/h,过滤流速控制在10 m/h以内。设计运行周期为12~24 h,反洗强度控制在8~10 L/(m2·s),以无烟煤不被冲跑为宜。多介质过滤器出水的SDI小于5,浊度小于3 NTU。

(3)超滤系统。超滤系统采用全流过滤的方式,设计进水量为66.7 m3/h,回收率不小于90%,膜元件的设计通量为27.8 L/(m2·h),采用PVDF材质超滤膜共40支,单支膜面积为60 m2,膜孔径为0.03 μm,产水水质SDI小于3。

(4)超滤产水池。1座,半地下式钢砼结构,外形尺寸为5.0m×4.0m×4.5 m,有效水深为4.0 m,有效容积为80 m3,停留时间为1.2 h。配置提升泵1台,型号ZS80-65-160/11,Q=100 m3/h,H=27 m,N=11 kW;配置超声波液位计1台,型号UST-1。

(5)反渗透系统。采用DOW公司的BW30FR-365型低压高脱盐率抗污染反渗透膜,单根膜脱盐率大于99.5%。设计产水量为40 m3/h,系统回收率为67.5%,运行通量为16.3 L/(m2·h)。反渗透膜型号BW30FR-365,单支膜面积为34 m2,数量72支,压力容器6芯装,共12支,8∶4排列。为避免原水中的杂质损坏反渗透系统,在反渗透前端设置保安过滤器,精度为5 μm,滤芯采用PP喷绒滤芯。进水设置ORP计,控制进水ORP为+150~+200 mV。

(6)反渗透水池。1座,半地下式钢砼结构,外形尺寸为7.4 m×4.0 m×4.5 m,有效水深为4.0 m,有效容积为118 m3,停留时间为3 h。配置回用水泵2台,型号ZS65-50-160/5.5,Q=40 m3/h,H=28 m,N=5.5 kW,1用1备;配置反渗透冲洗泵1台,型号ZS80-65-160/11,Q=100 m3/h,H=27 m,N=11 kW;配置超声波液位计1台,型号UST-1。

(7)浓水池。1座,半地下式钢砼结构,外形尺寸为5.0 m×4.0 m×4.5 m,有效水深为4.0 m,有效容积为80 m3,停留时间为3 h。配置多介质反洗泵1台,型号ZS100-80-200/22,Q=160 m3/h,H=33 m,N=22 kW;配置超声波液位计1台,型号为UST-1。

(8)加药系统。包括氧化剂(NaClO)加药装置、絮凝剂(聚合氯化铝)加药装置、阻垢剂(ImproTMLA209)加药装置、还原剂(亚硫酸氢钠)加药装置、化学加强反洗加药装置。

5 工程运行效果

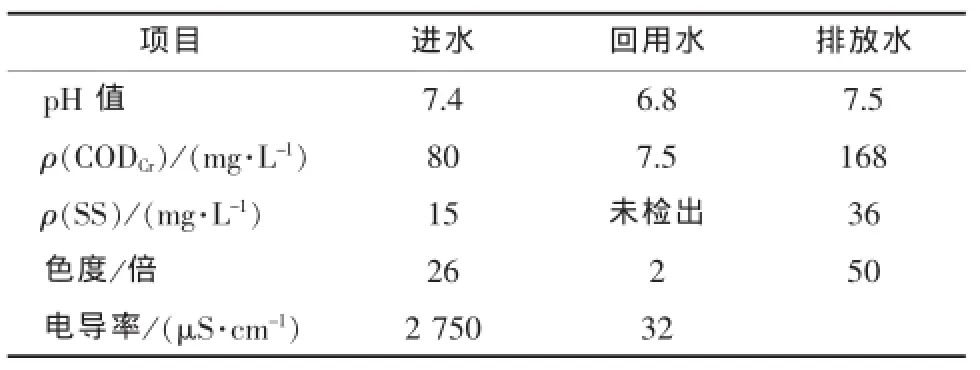

废水深度处理及回用系统经过约2个月的试运行,产水水质均优于HJ 471—2009推荐的染色用水水质标准,排放水水质亦达到GB 4287—2012标准中的间接排放标准。具体运行数据见表2。

表2 系统回用水及排放水水质Tab.2Quality of reuse water and discharged water

6 技术经济分析

废水深度处理及回用系统处理水量为1 600 m3/d,系统回用率达到60%,总投资为239.21万元,其中土建投资费用为42.96万元,设备等其他投资费用为196.25万元。深度处理回用系统吨水运行费用为2.70元,年运行成本为85.54万元(按产水量960 m3/d,330 d/a计)。

深度处理系统回用水量为960 m3/d,当地自来水费为3.5元/t,则每天可节省自来水费为3 360元,一年可节约110.88万元。与年总运行费用85.54万元相比,每年可节约费用25.34万元。

7 结语

针对印染行业整体环保压力逐年加大的事实,废水进行深度处理及回用已势在必行。本工程采用多介质过滤-超滤-反渗透联合工艺来处理印染废水经二级生化处理后的出水,完全可以达到或优于HJ 471—2009推荐的染色用水标准,并且回用率达到60%以上。

该工艺处理效果稳定,配备先进的PLC自动化控制,可做到无人值守操作,减轻企业人工成本;另外,与企业原采用自来水相比,每天可节省水费3360元,产生的经济效益非常可观。

[1]商文刚.4 000 t/天双膜法印染废水回用案例[J].染整技术,2013,35(8):22-24.

[2]肖敏,李丽,钟龙飞,等.活性炭吸附法处理印染废水的研究[J].辽宁化工,2009,38(8):537-539.

[3]代莎莎,王西云.臭氧高级氧化技术深度处理印染废水试验研究[J].水科学与工程技术,2010,(6):24-26.

[4]徐绮坤,汪晓军.曝气生物滤池在印染废水处理中的应用[J].环境科学与技术,2010,33(6):177-180.

[5]刘劲松,张健君,杨淑芳,等.超滤/反渗透膜法深度处理印染废水并回用工程案例[J].中国给水排水,2013,29(10):76-78.

[6]王志远,王艳霞,李峰,等.微滤-反渗透在印染废水深度处理回用工程中的应用[J].工业用水与废水,2015,46(1):70-72.

[7]操家顺,姜磊娜,蔡健明,等.采用“臭氧-粉末活性炭-曝气生物滤池”组合工艺深度处理印染废水[J].水资源保护,2012,28(6):75-80.

Project example of advanced treatment and reuse of printing and dyeing wastewater

MAO Zhe-lin1,HUANG Li-fang2,ZHANG Hai-jie1

(1.Hangzhou Create Environmental Technology Co.,Ltd.,Hangzhou 311215,China;2.Architectural&Civil Engineering Design Institute Co.,Ltd.,Hangzhou 310020)

Ultrafiltration-reverse osmosis advanced treatment process was used to treat secondary biochemical effluent of a printing and dyeing enterprise in Zhejiang province,the effluent water quality met the requirement of dyeing water quality recommended by HJ 471—2009 Waste Water Treatment Project Technical Specification for Dyeing and Finishing of Textile Industry,and then,was resued to production.The project operation results showed that,under the condition that the average influent mass concentrations of CODCrand SS were 80 and 15 mg/L respectively,the colority was 26 times,the conductivity was 2 750 μS/cm,through the advanced treatment,the corresponding indexes of the effluent water were 7.5 mg/L,not detected,2 times and 32 μS/cm respectively,the water quality reached or superior to the design requirement,and the reuse rate was above 60%.

printing and dyeing wastewater;advanced treatment;ultrafiltration;reverse osmosis

X703.1;X791

B

1009-2455(2016)06-0061-03

毛哲林(1982-),男,浙江慈溪人,注册环保工程师,本科,主要从事污水处理技术研究与工程应用,(电子信箱)535752839@qq.com。

2016-07-04(修回稿)