率相关晶体塑性本构方程显式数值算法

2016-04-12范昌胜郑灿伟

范昌胜 郑灿伟

摘 要:该文采用欧拉向前迭代算法求解率相关晶体塑性本构方程。通过引入位错密度演化模型来考虑晶体变形的滑移阻力。基于该模型,研究了晶体材料的变形特性及位错演化。结果表明,该模型预测的材料流动应力特征与实验相符,位错密度演化大于某一应变值时,即可达到稳态;采用该算法可以极大的提高计算效率。

关键词:本构模型 数值求解 滑移阻力 欧拉向前迭代法

中图分类号:TG316.3 文献标识码:A 文章编号:1674-098X(2015)11(b)-0001-02

多数金属多晶体材料表现出流动应力随晶粒尺寸的减小而增大,随试件厚度方向尺寸的减小而减小。当试件尺寸继续减小至微米量级以下时,金属材料的流动应力会随着试件尺寸减小而明显增大[1],这归因于在微米量级尺度以下时,金属材料的应力与应变梯度有关。基于位错机制的晶体学理论可描述这种多晶体流动应力由于尺度效应所表现出的强化效应[2]。通过位错沿晶体滑移系的滑移是晶体材料的塑性变形的主要实现方式[3]。

早期许多学者对该理论的数值求解算法进行了大量的隐式迭代算法理论研究。采用欧拉向前迭代法求解了高阶晶体塑性本构方程[4],例如文献[4]以Gleeble-1500热物理模拟试验为基础,研究了热压缩变形过程中不同变形速率和形变温度对流变应力的影响。通过线性回归确定了铸态42CrMo钢的应变硬化指数以及形变激活能,结合试验数据拟合了该物质高温条件下的流变应力本构方程。

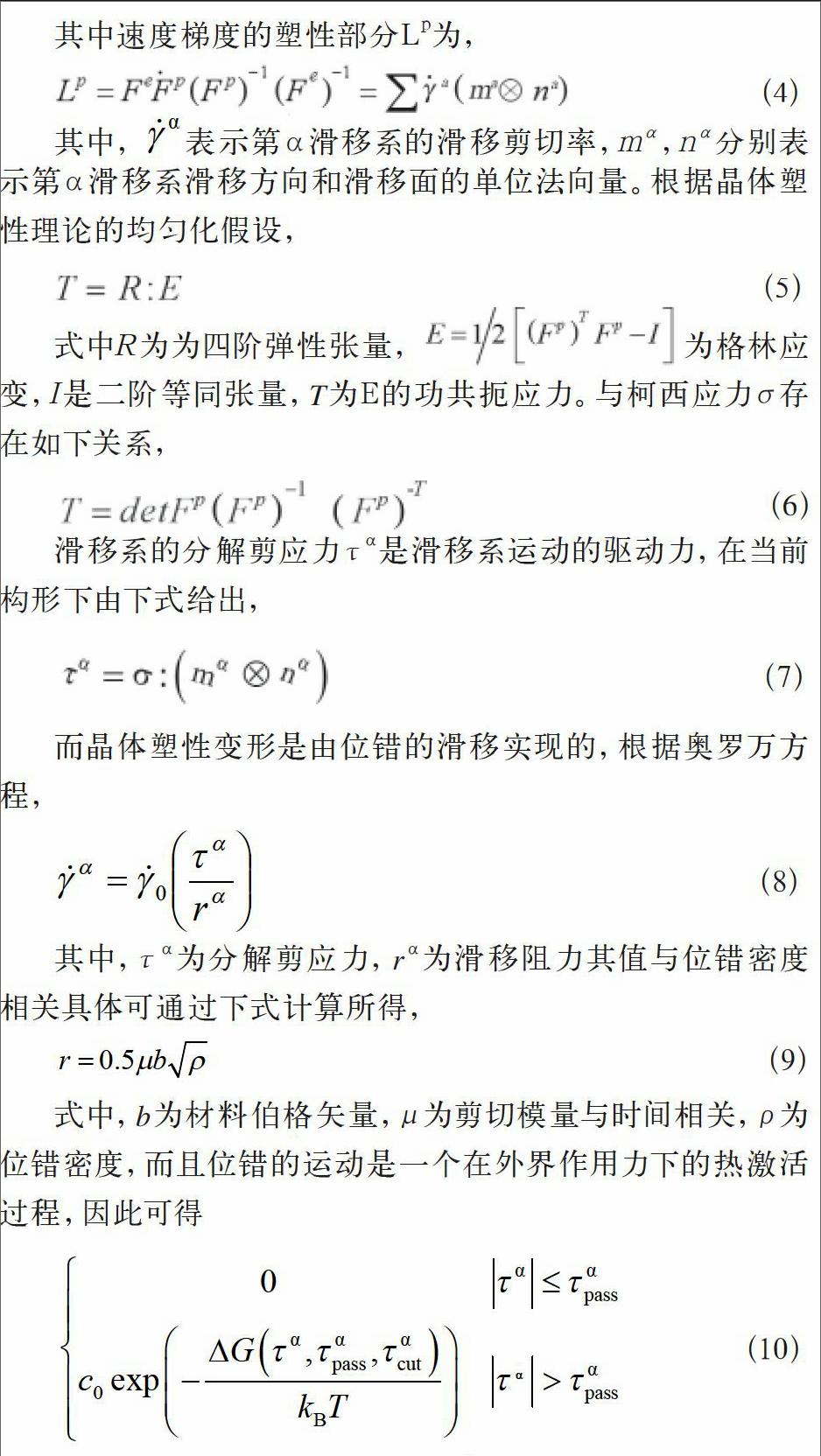

1 构建数学模型

2 晶体塑性模型显式求解算法及参数确定

该文基于欧拉向前迭代法求解率相关晶体塑性本构方程。晶体塑性本构方程主要是关于参数m()的非线性相关方程,如果采用传统的求解算法如牛顿迭代法,不但求解效率低而且计算结果不稳定。因此,采用显示欧拉迭代即第N步的计算结果作为第N+1步的初始值。这样,可以极大的降低计算时间,还能满足计算精度。

在整个求解过程中,主要确定变形梯度的塑性部分。首先由有限元程序读入材料变形总的变形梯度,然后由文献[5]的方法求解变形梯度的塑性部分。当变形梯度的塑性部分计算出来后,算出变形梯度的弹性部分。然后,由公式计算出变形的弹性应力,基于此,求出每个晶粒的柯西应力。从而,求出晶粒变形的分解剪应力及由于位错密度的演化而造成的滑移阻力。除了与材料性质有关的参数外,其它参数均需通过模拟拟合所得与实验对比进而确定参数的具体数值。

3 结果与讨论

采用该文算法求解本构模型所得到的应力——应变曲线。若模型不考虑加工硬化现象,则应力表现为随应变增大而增大。若考虑软化效应,则应力表现出平台效应,即当应变达到一定值时,应力不再发生变化。在较低应力下,加工硬化率较高,回复软化较难进行;随应力升高,空位原子扩散以及位错进行交滑移、攀移的驱动力增大,从而更容易发生动态再结晶。模型反应出的应力-应变变化趋势与实际实验现象相似,也证明了该文采用显示算法的可靠性。

通过模拟所得位错密度随应变演化规律。若考虑加工硬化效应,则位错随应变的增大而始终增加。这与应力——应变曲线中的应力随应变增大效应一致。若考虑动态软化效应,则在初始阶段(应变<0.05),位错密度随应变增大而增大;当应变>0.2时,位错密度几乎达到稳态值,不随应变的变化而变化,这一现象与应力-应变曲线中的考虑动态软化的应力趋势相同。

4 结语

该文采用欧拉向前迭代算法求解率晶体塑性本构方程,并通过实例验证求解算法的可靠性与准确性,得到如下结论。

(1)采用显示欧拉向前迭代算法,不但降低了计算时间而且可以保证模拟所需计算精度;(2)若考虑硬化效应,则通过该文模型预测所得应力随应变的增大而增大,而位错密度也随应变的增大而增大;(3)若考虑动态软化,则当应变达到某一值,应力及位错密度均不在随应变的增大而增大。

参考文献

[1] 杨梅,杜继涛,张利华.基于晶界约束作用的金属力学性能研究[J].材料热处理技术.2012,41(10):48-50.

[2] 王学敏,周贵峰,杨善武,含铜低合金高强度钢的时效行为[J].钢铁研究学报,2000,12(5):40-45.

[3] 唐明华,胡双开,刘志义.石油钻井25MnV钢套管调质工艺的改进[J].热加工工艺,2011,40(12):175-177.

[4] 肖文近,付甲,陈晓燕.铸态42CrMo 钢热压缩本构模型的建立[J].热加工工艺,2011,40(9):105-107.

[5] Kothari M,Anand L,1997.Elasto-viscoplastic constitutive equations for polycrystalline metals:application to tantalum[J].Journal of the Mechanics & Physics of Solids,1998,46(1):51-83.endprint