铝溶胶对碳钢腐蚀性的研究

2016-04-11田辉平刘宇健

孙 敏,田辉平,刘宇健,许 昀

(中国石化石油化工科学研究院,北京 100083)

铝溶胶对碳钢腐蚀性的研究

孙 敏,田辉平,刘宇健,许 昀

(中国石化石油化工科学研究院,北京 100083)

通过测量碳钢挂片浸渍在铝溶胶中的失重程度,考察了铝溶胶的腐蚀性,并对腐蚀产物进行了红外光谱和扫描电镜表征,确定腐蚀产物包括α-FeOOH、γ-FeOOH和Fe3O4,分析和研究了碳钢在铝溶胶中腐蚀产物的形成过程,并说明铝溶胶中氯离子的存在能够改变钝化膜的结构,从而加速碳钢的腐蚀。

铝溶胶 碳钢 腐蚀性 腐蚀产物

铝溶胶属于聚合氯化铝的范畴,是一种无机高分子化合物,实质上是铝盐在水解-聚合-沉淀反应动力学过程中的中间产物。在炼油催化剂组分中,铝溶胶作为黏结剂黏结活性组分与载体,使催化剂满足一定的堆密度、强度等物理性质。工业上一般采用金属铝和盐酸反应制备铝溶胶,其中会含有Cl-,pH为2~3,呈较强酸性,在催化剂制备过程中会逸出大量的HCl气体,破坏催化剂结构,使催化剂的活性下降,也会腐蚀设备并造成环境污染。目前对于铝溶胶腐蚀性的研究报道基本处于空白,本研究主要通过金属腐蚀的方法直观地表征铝溶胶的腐蚀性,并探索铝溶胶中金属腐蚀的机理,为催化剂制备过程中铝溶胶的使用以及铝溶胶的生产设备材料选择提供科学依据。

1 实 验

1.1 实验材料

选用20号碳钢挂片作为腐蚀金属,规格:Ⅰ型,50 mm×25 mm×2 mm。将挂片用无水乙醇清洗样品,去除试样表面的油脂;然后在无水乙醇中浸泡5 min,进一步脱脂和脱水。待上面的工作进行完毕,取出样品放置于滤纸上,冷风吹干后用滤纸包裹,放置于干燥器内保存,24 h后称量使用。

1.2 实验方法

(1) 选取工业用铝溶胶为反应样品(氯离子质量分数8.0%)。首先将碳钢挂片称重,之后悬挂并完全浸没铝溶胶中,分别反应4,8,12,16,20 h。试验结束后分别将挂片上的腐蚀产物去除并称重,通过失重法计算腐蚀速率来表征铝溶胶的腐蚀性大小。选取反应8 h后的挂片,将腐蚀产物直接刮下后晾干,定义为腐蚀产物1,做分析表征;同样选取反应8 h后的挂片,用洗液将腐蚀产物洗掉然后过滤干燥,定义为腐蚀产物2,然后做分析表征。采用日立公司生产的S-4800型扫描电镜(SEM)观察分析挂片表面腐蚀形貌,用能谱EDX分析腐蚀产物元素组成,利用美国BIO-RAD公司生产的FTS3000型傅里叶红外光谱仪分析腐蚀产物结构组成。

(2) 选取不同氯离子含量的铝溶胶为反应样品(氯离子质量分数分别为5.8%,6.7%,7.5%,8.5%)。按照实验方法(1),反应时间8 h,试验结束后分别将挂片上的腐蚀产物去除并称重,通过失重法计算腐蚀速率。

2 结果与讨论

2.1 腐蚀实验结果

2.1.1 反应时间的考察 根据碳钢挂片在铝溶胶中的失重量来表征铝溶胶的的腐蚀程度,结果如图1所示。由图1可见,碳钢在铝溶胶中发生腐蚀,随反应时间的增加,失重量不断增加,12 h后失重量增加速率变缓,16 h后失重量基本稳定。这说明随着腐蚀反应的进行,可能在碳钢表面形成了一层保护膜,阻止了腐蚀的继续进行。

图1 碳钢在铝溶胶中反应的失重程度(氯离子质量分数8.0%)

由于金属的腐蚀在腐蚀过程中并非恒速地进行,所以通过平均腐蚀速率来表征碳钢的腐蚀速率,按下式计算:

υ=ΔW(T×A)

式中:v为平均腐蚀速率,g(h·m2);ΔW为失重量,即挂片挂入前后的质量差值,g;T为挂片挂入的时间,h;A为挂片的面积,Ⅰ型碳钢为0.28 dm2。

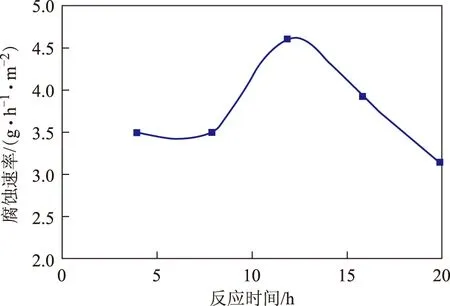

图2为在铝溶胶中碳钢挂片的腐蚀速率随时间的变化。由图2可见,在反应的初始阶段,反应进行缓慢,腐蚀速率变化不大,随反应的进行,在反应时间12 h时碳钢腐蚀速率达到最大值,然后逐渐下降。这是因为反应后期碳钢挂片不再失重,所以整个过程的平均腐蚀速率有所下降。因此,要表征铝溶胶的腐蚀性,控制反应时间在12 h为佳。

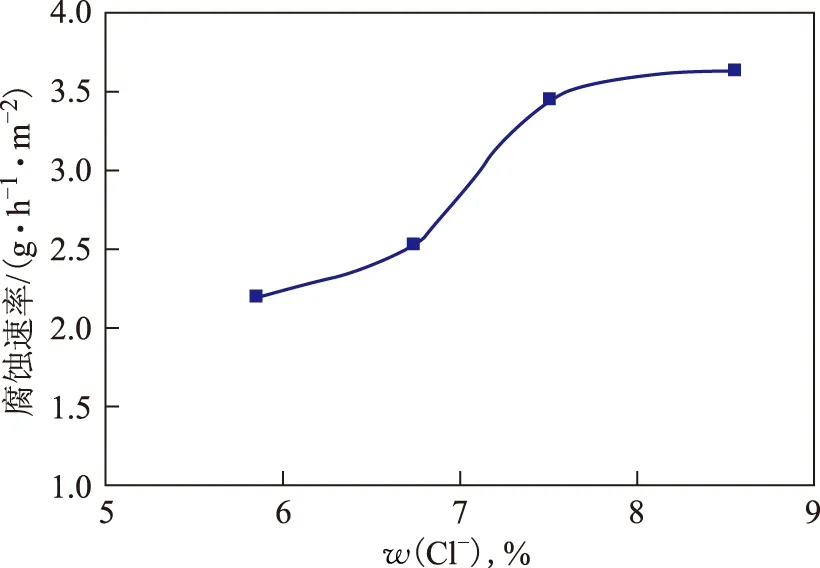

2.1.2 铝溶胶中Cl-的影响 由于铝溶胶中含有Cl-,其对碳钢的腐蚀也有一定的影响,图3为铝溶胶中挂片反应12 h时腐蚀速率随Cl-浓度的变化。由图3可见,在不同氯含量的铝溶胶中,碳钢的腐蚀速率明显不同,随着Cl-浓度的增大,挂片的腐蚀率也增大,说明Cl-浓度高的铝溶胶的腐蚀性强。

图2 铝溶胶中碳钢腐蚀速率随时间的变化(氯离子质量分数8.0%)

图3 铝溶胶中挂片腐蚀速率随Cl-浓度的变化

2.2 碳钢挂片和腐蚀产物的表面分析

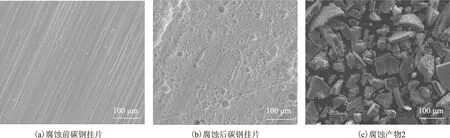

图4为腐蚀前后的碳钢挂片和腐蚀产物2的SEM照片。由图4可见:腐蚀后碳钢整个金属表面基本上是均匀的腐蚀,属于全面腐蚀;腐蚀产物的颗粒大小不均,是残留的铝溶胶和铁的氧化物无规则地团聚在一起,形成大小不均的聚合体颗粒物。

图4 腐蚀前后的碳钢挂片和腐蚀产物2的SEM照片

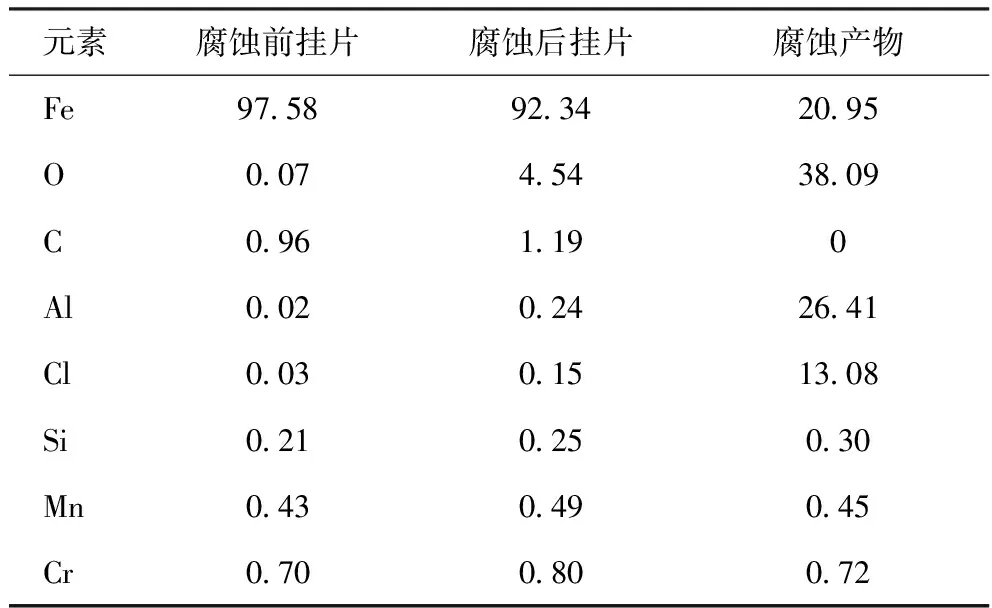

表1为SEM-EDX分析得到的腐蚀前后的碳钢挂片和腐蚀产物2的元素组成。由表1可见:腐蚀前后碳钢挂片的组成变化较小,主要元素为Fe,腐蚀后挂片的元素O含量有所增加,是由于腐蚀产物被清洗后表面残留的少量氧化物;而对于腐蚀产物,元素O含量较高,元素Al和Cl含量也较高,所以元素Fe含量相对金属挂片大幅下降,这是因为反应后Fe被腐蚀氧化生成了铁的氧化物,而且由于铝溶胶黏结性很强,随着反应的进行,在碳钢挂片表面铝溶胶和铁的氧化物黏结在一起,很难分离,SEM照片也可见这一现象。

表1 腐蚀前后的碳钢挂片和腐蚀产物2的元素组成 w,%

2.3 腐蚀产物的结构

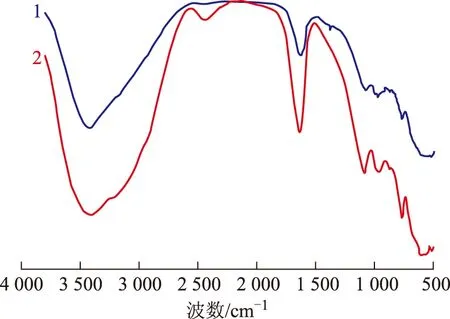

红外光谱是鉴定样品结构的一种既简单又可靠的方法,尤其在区分吸收峰大于750 cm-1范围内的羟基氧化铁非常有用[1]。由于反应过程中铝溶胶和铁的氧化物黏结在一起,通过红外骨架振动的方法可以准确判断出腐蚀产物的结构。碳钢挂片在铝溶胶中腐蚀产物的红外光谱如图5所示。

图5 腐蚀产物的红外光谱1—腐蚀产物1; 2—腐蚀产物2

依据文献[2-3]所报道的铁的氧化物表面基团对应的红外光谱可知,在图5腐蚀产物样品的红外光谱中,均于波数3 430 cm-1和1 640 cm-1处分别出现了—OH的伸缩振动吸收峰和H—O—H的变形振动吸收峰。1 100~500 cm-1处的吸收峰为FeOOH的特征吸收峰:约1 100 cm-1处为γ-FeOOH的特征吸收峰,790 cm-1处为α-FeOOH的特征吸收峰;590 cm-1处为Fe3O4的特征吸收峰;990 cm-1处的微弱振动峰可能为KBr的背景峰。由此可知,碳钢在铝溶胶中的腐蚀产物主要为α-FeOOH,γ-FeOOH,Fe3O4。由于腐蚀产物1是挂片上直接刮下的,掺杂了更多的铝溶胶,所以曲线1整体的振动峰比曲线2弱。

2.4 机理讨论

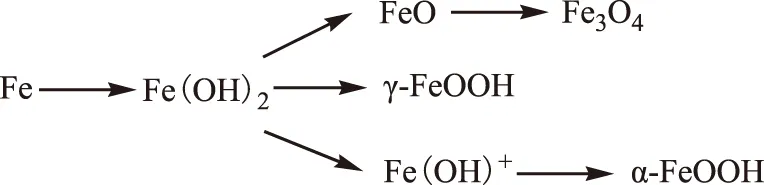

由于铝溶胶的pH为2~3,呈较强酸性,碳钢表面在铝溶胶中发生电化学腐蚀,电化学反应如下:Fe+2H+=Fe2++H2↑。铝溶胶中由于存在大量H+,有利于以上反应的发生,有利于钝化膜的形成。随着腐蚀的进行,H+、Fe2+向阴极区域移动,OH-、Cl-向阳极溶解区移动,在活性阳极区的附近生成Fe(OH)2,但Fe(OH)2膜并不稳定,会分解成FeO或与被逐渐溶解于薄液膜中的 O2氧化成γ-FeOOH[4-5]。同时,FeO会进一步氧化生成Fe3O4。由于Cl-具有很强的侵蚀性,在发生反应的同时不仅起到导电介质的作用,而且会破坏金属表面的保护膜,其反应过程[4]为:Fe(OH)2+Cl-→FeOH++Cl-+OH-。FeOH+在酸性条件下形成α-FeOOH,形成过程[6]如下:FeOH+→ [Fe(OH)3-2x]x+→Fex(OH)3-2x→α-FeOOH。所以,碳钢在铝溶胶中腐蚀产物形成的过程可用图6表示。

图6 碳钢在铝溶胶中腐蚀产物形成的过程

结合图2中腐蚀速率结果来看,碳钢在铝溶胶中整个腐蚀过程分为3个阶段:在反应初期,发生电化学腐蚀生成Fe(OH)2钝化膜,所以腐蚀速率稳定;反应中期,一方面Fe(OH)2本身不稳定发生分解,另一方面铝溶胶中Cl-的存在改变了钝化膜的结构,引起Fe(OH)2的局部溶解,致使氧化膜上出现细微的裂缝,腐蚀介质通过裂缝渗入挂片,促进腐蚀产物的生成,从而加速碳钢的腐蚀,所以随着铝溶胶中Cl-浓度的增加,碳钢的腐蚀速率加快,如图3所示;反应后期,由SEM结果可知,铝溶胶和腐蚀产物紧密地黏结在一起,随着反应的进行,在碳钢表面形成了一层紧密的保护层,阻止了腐蚀的进行,导致碳钢挂片的平均腐蚀速率下降。

3 结 论

(1) 通过碳钢挂片浸渍在铝溶胶中的实验证明铝溶胶有腐蚀性,而且随铝溶胶中Cl-浓度的升高,碳钢挂片的腐蚀速率加快,铝溶胶的腐蚀性增强。

(2) 在反应12 h时碳钢的平均腐蚀速率达到最大值,反应后期铝溶胶黏结在碳钢表面形成保护层,阻止了腐蚀的进行。

(3) 红外光谱分析结果表明碳钢挂片在铝溶胶中的腐蚀产物为α-FeOOH,γ-FeOOH,Fe3O4。

[1] 陈惠玲,李晓娟,魏雨.碳钢在含氯离子环境中腐蚀机理的研究[J].腐蚀与防护,2007,28(1):17-19

[2] 田宝珍,汤鸿霄.聚合铁的红外光谱和电导特征[J].环境化学,1990,9(6):70-76

[3] 熊慧欣,梁剑茹,徐轶群,等.不同因素影响下Fe(Ⅲ)水解中和法制备FeOOH矿相的光谱分析[J].光谱学与光谱分析,2009,29(7):2005-2009

[4] 郝献超,苏鹏,肖葵,等.不同NaCl浓度对耐候钢腐蚀产物的影响[J].腐蚀与防护,2009,30(5):297-299

[5] Olowe A A,Genin J M R.The mechanism of oxidation of ferrous hydroxide in sulphated aqueous media:Importance of the initial ratio of the reactants[J].Corrosion Science,1991,32(9):965-984

[6] Misawa T,Hashimoto K,Shimodaira S.The mechanism of formation of iron oxide and oxyhydroxides in aqueous solutions at room temperature[J].Corrosion Science,1974,14(2):131-149

STUDY OF CORROSION ON CARBON STEEL BY ALUMINUM SOL

Sun Min, Tian Huiping, Liu Yujian, Xu Yun

(SINOPECResearchInstituteofPetroleumProcessing,Beijing100083)

The corrosion of aluminum sol on carbon steel was studied through the weightlessness of the steel sample soaked in the sol. The corrosion products were characterized by means of IR and SEM, and the formation mechanism of the corrosion products was analyzed. It is discovered that the corrosion products are mainly composed of α-FeOOH, γ-FeOOH and Fe3O4, and the presence of chloride ions in aluminum sol destroys the structure of the passivation film on the surface of the carbon steel to accelerate the corrosion of carbon steel, resulting in the formation of corrosion products.

aluminum sol; carbon steel; corrosion; corrosion product

2015-09-09; 修改稿收到日期: 2015-10-25。

孙敏,硕士,工程师,从事催化裂化催化剂的研究工作。

孙敏,E-mail:sunm.ripp@sinopec.com。