废弃加氢催化剂在气体制氢装置加氢单元的应用

2016-04-11韩来喜

韩来喜,王 云

(中国神华煤制油化工有限公司鄂尔多斯煤制油分公司,内蒙古 鄂尔多斯 017209)

废弃加氢催化剂在气体制氢装置加氢单元的应用

韩来喜,王 云

(中国神华煤制油化工有限公司鄂尔多斯煤制油分公司,内蒙古 鄂尔多斯 017209)

介绍了废弃镍钼型催化剂替代铁锰型催化剂在某气体制氢装置加氢单元的应用,通过对使用废弃镍钼催化剂替代后可能发生的羰基镍反应、活性下降以及甲烷化反应等问题进行了分析,提出了相应的解决措施,通过工业试运行验证了废弃镍钼型催化剂在气体制氢装置加氢单元应用的可行性,每一个周期可节约催化剂费用27.71万元。此次应用既延长了镍钼型催化剂在工厂的使用周期,又节省了新铁锰催化剂的采购费用,为解决气体制氢加氢单元的催化剂来源提供了新的思路。

废弃加氢催化剂 气体制氢 加氢单元 脱硫

随着运行周期的延长,目前该制氢装置使用的铁锰型脱硫催化剂活性下降,已不能满足原料气的加氢脱硫要求,使得变换气进料中硫含量超过控制指标,易造成变换催化剂中毒,需对铁锰型催化剂进行撇头或整体更换。

该公司上游加氢装置采用沸腾床加氢技术[1],为确保反应器内催化剂活性的稳定,需定期对反应器内的催化剂进行在线置换,置换卸出的催化剂不具备再生利用的价值(以下称废弃催化剂),经处理后按照固体废物处理。由于废弃催化剂中含有镍、钼等重金属,对加氢脱硫尚有利用价值,因此,本文讨论将其利用在天然气制氢装置加氢单元的可行性,并进行工业化验证。

1 气体制氢装置原料性质及产品要求

1.1 原料性质

该气体制氢装置开工初期以天然气为原料,待上下游装置运行正常后切换至以干气为原料的工况,天然气、自产干气的组成见表1。从表1可以看出,与天然气原料相比,自产干气存在硫含量高、(CO+CO2)含量高、氢气含量高等问题,操作条件较为苛刻。

表1 自产干气与天然气组成 φ,%

1) 单位μL/L。

1.2 产品要求

该气体制氢装置原料气经加氢、脱硫、转化、变换以及PSA提纯后,合格氢气送至管网,其中脱硫后的原料气要求烯烃体积分数低于1%,硫含量低于0.5 mgm3[2-3]。由于天然气和自产干气中均不含烯烃成分,所以仅需对原料气中的硫进行脱除即可满足制氢装置对原料气的要求。

2 废弃催化剂性质及其替代铁锰型脱硫催化剂存在的问题

2.1 废弃催化剂性质

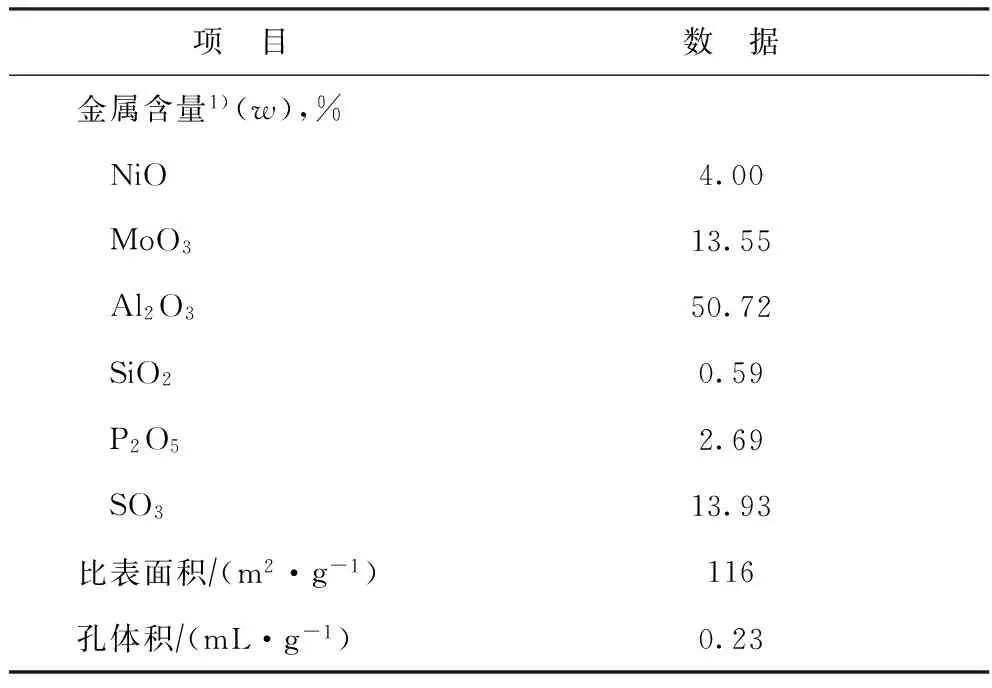

该气体制氢装置使用的废弃催化剂采用以大孔氢氧化铝干胶粉为原料制备的载体,以镍、钼为活性金属组分,具有加氢脱硫、脱氮、脱氧、脱金属杂原子等精制作用,具体物化性质见表2。

表2 废弃催化剂物化性质

1) 换算成氧化物计。

2.2 废弃催化剂替代原有铁锰型脱硫催化剂存在的问题

虽然气体制氢工艺技术较为成熟,但是由于该装置为天然气和自产干气两种原料气工艺工况,在废弃催化剂替代原有铁锰型脱硫催化剂过程中可能存在以下问题:

①一氧化碳与废弃催化剂中的镍组分生成羰基镍。由于自产干气中CO体积分数为5.971%,而废弃催化剂活性组分为镍、钼,其中的镍金属与干气中的CO极易反应生成羰基镍,进而造成催化剂失活,羰基镍生成反应如下:Ni+4CO=Ni(CO)4。

②碳氧化合物甲烷化反应放热量大。由于干气中CO和CO2体积分数分别达到5.971%和2.551%,高含量的碳氧化合物在镍催化剂作用下发生甲烷化反应的放热量较大,存在反应器温度较难控制的问题。据文献[3]报道,干气制氢装置原料气中(CO+CO2)体积分数应控制在低于0.5%。甲烷化反应如下:

③废弃催化剂预硫化问题。由于废弃催化剂为镍钼型精制催化剂,活性组分镍钼只有在硫化状态下才具有较高的加氢活性和稳定性,而该气体制氢装置无催化剂预硫化流程,可能存在催化剂活性、稳定性较差的问题。

从图2可以看出,创作谢里丹风格唐草纹样,确定好主花位置,画出半径为3cm的圆,然后围绕主花利用sin曲线为基线绘制叶子,使叶子形成圆形的涡卷。以波状线与切圆线相组合,并向两个相反方向波卷,组成“S”形枝蔓连绵的纹样。圆圈是参考线,叶的线条尾端要自然地接近圆圈但不能相交。一直保持线的末端离圆圈1~2mm。叶片数量一般在8~10片。

④废弃催化剂活性稳定性问题。由于该气体制氢装置正常运行期间无补硫化剂的相关流程,特别是天然气工况下原料气中硫含量偏低,当原料气中含有氢气时(自产干气中氢气体积分数为36.360%),可能将催化剂中的活性组分还原为单质金属形态,造成催化剂的永久性失活。

3 废弃催化剂替代原有锰铁型脱硫催化剂问题的解决方案

3.1 一氧化碳与镍基催化剂生成羰基镍的问题

羰基镍的生成必须由镍和一氧化碳在一定的温度、压力条件下反应生成,在炼油厂装置正常操作时,由于发生反应所需的各方面条件很少能满足,所以很少能生成羰基镍。但当加氢装置中催化剂是含镍催化剂,并且系统中有一氧化碳存在的情况下,在装置停工卸剂时容易产生剧毒的羰基镍[4]。

由于废弃催化剂在上游加氢装置反应器内以硫化态形式存在,所以添加至气体制氢装置时仍为硫化态,反应温度在300 ℃以上,所以不存在干气工况下生成羰基镍的问题。废弃催化剂在运转时也未发现活性下降,说明该催化剂在干气工况下未发生羰基镍反应。

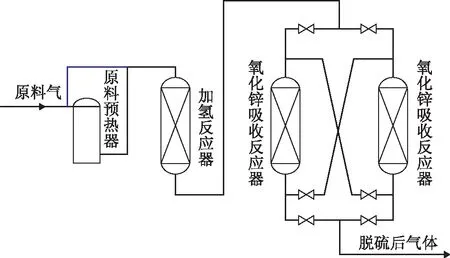

3.2 甲烷化反应放热量大的问题

据文献[5]报道,在钼酸钴催化剂上,一氧化碳、二氧化碳与氢进行甲烷化反应放出大量热,据计算,每1%(体积分数)的一氧化碳反应放出的热可使气体温度升高72 ℃,每1%(体积分数)的二氧化碳反应放出的热可使气体温度升高61 ℃,甲烷化反应产生的水和一氧化碳变换逆反应产生的水影响硫化氢平衡浓度,下游氧化锌不能达到设计的吸收效果,造成硫化氢逃逸,另外由于干气中存有一氧化碳和氢气,在镍钼催化剂存在的条件下,反应温度较高时可能发生其它副反应,可通过原料预热器副线调节原料气流量来控制加氢反应器入口温度(见图1中蓝线所示),避免温升大幅波动,解决硫化氢逃逸对后续反应器中催化剂的影响。经过一个周期的运行,并未出现温升的大幅波动现象。

图1 加氢串氧化锌吸收脱硫流程

3.3 废弃催化剂预硫化问题

因废弃催化剂为上游装置运行中卸出的催化剂,是硫化状态添加至反应器内,所以不需要对该催化剂进行预硫化即可满足气体制氢装置对催化剂活性和稳定性的要求。

3.4 废弃催化剂活性稳定性问题

据文献[3]报道,气体制氢装置采用硫化态催化剂时,为确保催化剂的稳定,原料气中硫体积分数应大于2 μLL。该气体制氢装置中原料气为干气或天然气时均有一定含量的硫化氢,天然气中硫化氢体积分数最低为2.89 μLL,且仅在开工初期运行时以天然气为原料,所以装置正常运行时不增加硫化剂即可满足催化剂活性要求。

4 废弃催化剂在气体制氢装置的工业应用

4.1 装置开工操作

4.1.1 换剂方案 废弃催化剂在装入气体制氢装置前先对带油催化剂进行热氮脱油,再经过筛分去除其中碎裂催化剂粉末,然后按照固定床催化剂装填方案进行装填。

该气体制氢装置更换催化剂有两种方案供选择:方案一,下部装填原铁锰催化剂,上部装填废弃镍钼催化剂,该方案的风险较小,可避免废弃催化剂因颗粒较小而造成反应器床层压差过高,且可在废弃催化剂不能满足生产需求的情况下维持装置运行或及时撇头清除废弃催化剂;方案二,上下全部装填废弃镍钼催化剂,该方案理论上催化剂整体活性较高,但存在无实际运行经验、反应器床层压差可能过高以及废弃催化剂可能不满足生产需求等风险。所以综合考虑采取第一种装填方案,当出现废弃催化剂不满足装置生产需求时可以及时从反应器内撇头清除。

4.1.2 催化剂干燥 根据第一种方案,以19 t废催化剂替换一半原铁锰剂(17 t)。催化剂装填结束后,床层用空气吹扫,除去粉尘等,气密性检验合格后,用氮气置换系统,待系统置换合格后(要求出口气中O2体积分数小于0.2%),维持氮气循环,进行催化剂干燥,升温程序见表3。

表3 催化剂干燥升温程序

4.2 产品性质变化

收集更换催化剂后气体制氢装置在天然气、干气两种工况下脱硫前后的硫含量数据,考察废弃催化剂活性是否满足脱硫需求,结果见表4。

表4 更换催化剂后的脱硫前后数据 mgm3

表4 更换催化剂后的脱硫前后数据 mgm3

项 目天然气为原料干气为原料脱硫前脱硫后脱硫前脱硫后硫化氢0.1500.0107.8500.050二硫化碳0000.001甲硫醇000.1100.071乙硫醇000.2630.067甲硫醚000.4150.018硫醇硫000.2380.103羰基硫005.6930.279二氧化硫0000.084合计0.1500.01015.0600.483

从表4可以看出:使用废弃催化剂替代原有的铁锰型脱硫催化剂后,以天然气为原料时总硫含量由0.150 mg/m3降至0.010 mg/m3;以干气为原料时总硫含量由15.060 mg/m3降至0.483 mg/cm3,满足硫含量小于0.5 mg/m3的指标要求,表明使用废弃催化剂能满足原料气的脱硫要求。

4.3 经济性分析

按照催化剂装填方案,使用废弃催化剂19 t代替17 t铁锰催化剂。废弃催化剂价格约0.2万元/t,铁锰催化剂价格约1.63万元/t,按此计算可节约费用23.91万元,因废弃催化剂使用后仍可按照2 000元/t的价格出售,实际节约费用27.71万元。

5 总 结

(1) 该气体制氢装置装填废弃催化剂后,半年多的工业运转结果表明,使用废弃催化剂能够满足原料气的脱硫要求。

(2) 通过原料预热器副线调节原料气流量来控制加氢反应器入口温度,避免温升大幅波动,确保了装置的稳定运行。

(3) 使用废弃镍钼催化剂后,每周期可降低该气体制氢装置催化剂成本27.71万元。

[1] 韩来喜,王云.沸腾床加氢FFT-1B催化剂的首次国产化工业应用及性能评价[J].石油炼制与化工,2013,44(11):19-23

[2] Cai Xiulan,Li Guanyan,Lin Weiming.Effects of promoters on the ignition process over NiOAl2O3catalyst for autothermal reforming of methane to hydrogen[J].China Petroleum Processing & Petrochemical Technology,2014,16(3):56-62

[3] 李大东.加氢处理工艺与工程[M].北京:中国石化出版社,2003:907-1263

[4] 刁望升,李玢.加氢装置中羰基镍的生成及预防[J].危险化学品管理,2007,7(8):28-29

[5] 滕志芳,吴弘.东海天然气在镇海制氢装置的应用[C]第十八届全国大型合成氨装置技术年会,2007

APPLICATION OF WASTE Ni-Mo HYDROGENATION CATALYST IN PREHYDROGENATION UNIT OF HYDROGEN MANUFACTURING PLANT

Han Laixi,Wang Yun

(ChinaShenhuaCoaltoLiquidandChemicalOrdosCoalLiquefactionCompany,Ordos,InnerMongolia017209)

The application of the waste nickel molybdenum hydrogenation catalyst to replace Fe-Mn catalyst in the prehydrogenation unit of the hydrogen manufacturing plant was introduced.By analyzing the possible problems such as the possibility of the carbonyl nickel formation reaction and methanation reaction after using the waste catalyst as well as the decrease of the activity,the corresponding solutions were put forward.The industrial operation proves the feasibility of the application of the waste nickel molybdenum catalyst in the prehydrogenation unit.The application of the waste hydrogenation catalyst not only extends the usage of nickel molybdenum catalyst,but also saves the cost for new Fe-Mn catalyst purchase.Each cycle can cut down the catalyst cost of 27.71×104RMB.

waste hydrogenation catalyst;hydrogen manufacture from gases;hydrogenation unit;desulfurization

2015-08-07;修改稿收到日期:2015-11-15。

韩来喜,工程师,从事煤液化工艺技术管理工作,公开发表论文7篇,获专利10项。

韩来喜,E-mail:hanlaixi@csclc.com。