汽车盘式制动器摩擦片锈粘着问题分析与改善

2016-04-11颜京才张化朝高杰季强能

颜京才,张化朝,高杰,季强能

(长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北 保定 071000)

汽车盘式制动器摩擦片锈粘着问题分析与改善

颜京才,张化朝,高杰,季强能

(长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北 保定 071000)

摘 要:汽车盘式制动器因摩擦片暴露于环境中,车辆过水、雨淋、洗车等复杂条件会对制动器性能造成较大影响,产生不可预料的问题,摩擦片锈粘着就是其中典型的问题。文章根据某车型后摩擦片锈粘着实例,通过故障调查、原因分析、对策验证、结果分析、方案选取的解决思路,提出了一种从烧蚀工艺改善锈粘着问题的方法。

关键词:锈粘着;原因分析;对策验证;烧蚀工艺

10.16638/j.cnki.1671-7988.2016.02.055

CLC NO.: U467.2 Document Code: B Article ID: 1671-7988(2016)02-154-03

前言

锈粘着现象,即由生锈导致摩擦片与制动盘发生粘连不容易脱开的现象,严重时车辆起步会伴随“嘭”的噪音,并可能存在摩擦材料脱落问题,锈粘着的发生机理为氧化还原反应。

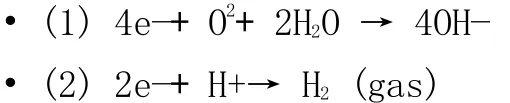

阴极:

阳极:

图1

某车型投放市场后沿海及南方多雨地区反馈多例后摩擦材料脱落问题:制动盘与摩擦片发生锈粘着,驻车释放后摩擦片与制动盘仍粘连在一起,车辆强行起步时造成摩擦材料脱落。经调查,故障均发生在阴雨、潮湿天气,或洗车后长时间带水驻车情况下。

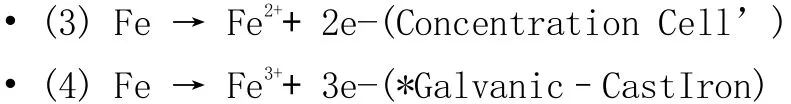

某车型摩擦片锈粘着照片:

图2

1、故障件检测

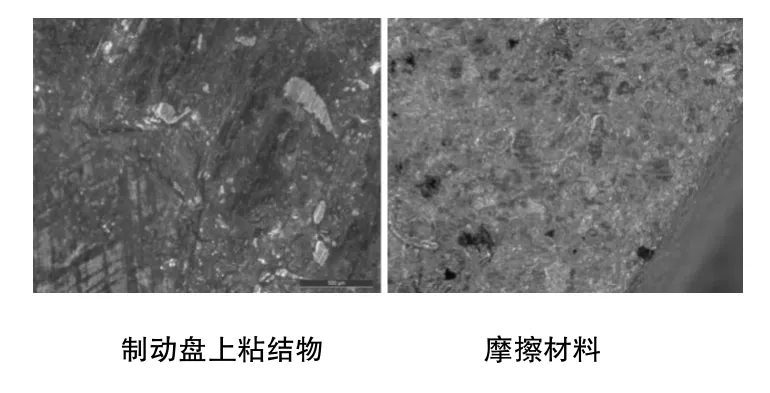

通过对制动盘粘接物质进行显微分析,制动盘粘附物质与摩擦材料特征一致,证明制动盘上的粘结物质为摩擦材料。

图3

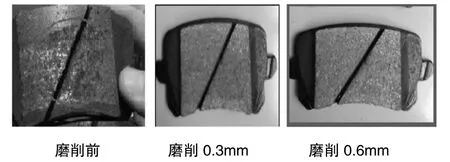

对故障摩擦片表面进行磨削,磨至0.6mm时摩擦片掉料部分完全去除,说明掉料发生在摩擦片的表面。

图4

检测故障摩擦片的物理性能,各项指标均满足设计要求,如表1所示:

表1 物理性能检测表

2、原因分析

故障摩擦片检测结果显示PH=12,逞强碱性,且摩擦片不含铁成份,所以摩擦片自身不会生锈,引起锈粘着的诱导因素是制动盘锈蚀。制动盘为铸铁件,雨淋、洗车、长时间驻车后会产生锈蚀,由于摩擦材料由粉状原材料和树脂压制而成[1], 表面高温烧蚀时(为保证初始制动性能,摩擦片生产时要经过表面烧蚀工序[2],如下图)有机物质分解产生孔隙,导致制动盘的锈蚀逐渐渗入到摩擦片烧蚀层,使制动盘与摩擦片发生锈粘着。锈粘着发生后,车辆起步需克服制动盘与摩擦片的粘结力,因摩擦片表面烧蚀碳化,材质疏松、强度低,车辆强行起步会造成摩擦材料脱落。

图5

摩擦片锈粘着在使用电子驻车制动器的车辆上更易发生,因为电子驻车制动器的驻车夹紧力(16~19KN)远大于普通集成式驻车制动器(8.4KN左右),为锈蚀的传递提供了有利条件,加重了摩擦片与制动盘锈粘着问题的发生。

3、对策验证

解决锈粘着的根本是控制制动盘锈蚀、锈渗透及摩擦片表面烧蚀程度。因制动盘为铸铁材质,无法避免生锈,需要从控制生锈条件上入手,比如洗车、过水或雨淋后多踩几次制动,将制动盘上的水分除掉;长时间停放车辆时,尽量将车停放在车库等密闭、干燥的环境中;控制摩擦片烧蚀程度,减小锈蚀渗透深度,降低粘结力,避免车辆克服较大粘结力起步时造成摩擦材料脱落;控制烧蚀程度并增加耐磨性UV涂层,耐磨性UV涂层主要成分为SiO2[3],具有提高初始制动性能、阻止制动盘锈蚀传递到摩擦片上的作用。

在无法控制用户用车习惯的情况下,避免锈粘着的有效措施是在设计开发之初就将摩擦片抗锈粘着能力作为制动器性能的评价指标之一,通过控制摩擦片烧蚀程度等方式控制锈粘着问题的发生。

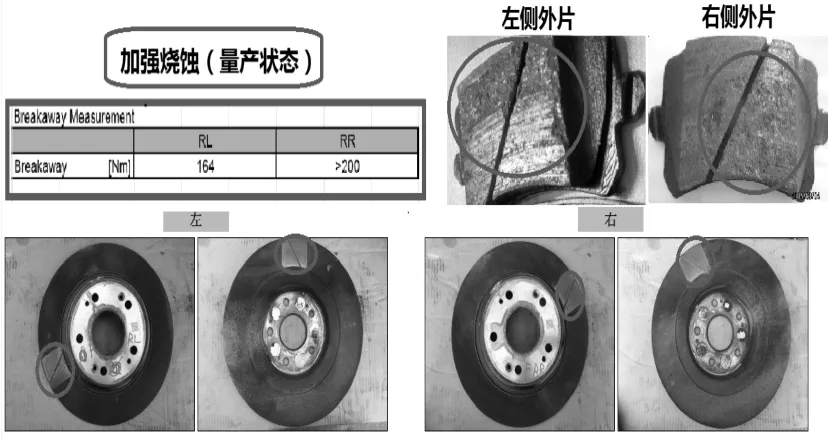

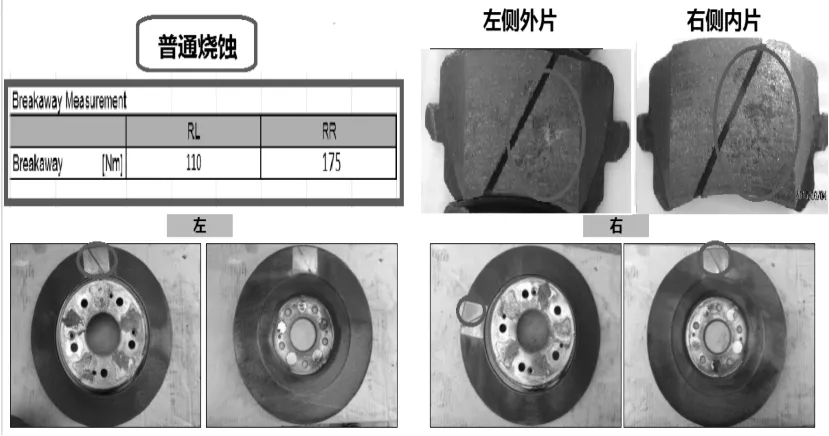

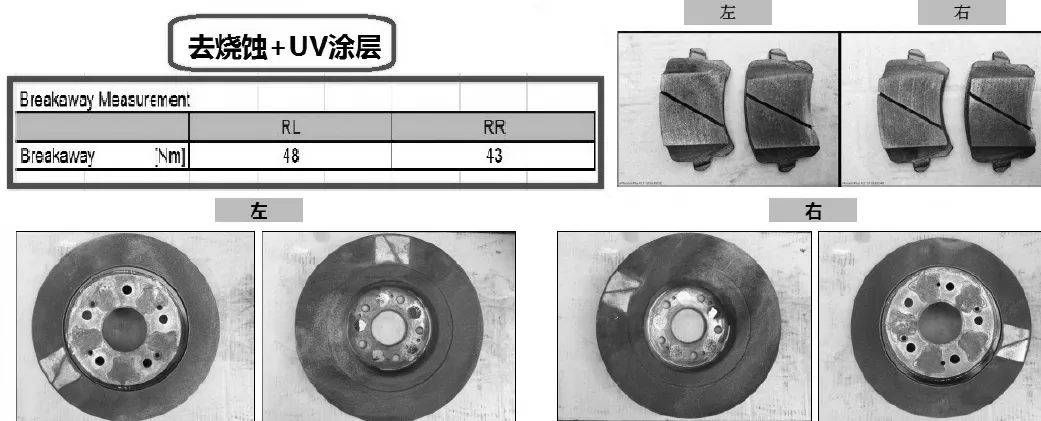

为解决该车型锈粘着问题,针对不同摩擦片烧蚀程度分别制作加强烧蚀(烧蚀温度485℃~535℃,烧蚀45S)、普通烧蚀(烧蚀温度200℃~500℃,烧蚀30S)、去烧蚀、去烧蚀+UV涂层四种样件,并将四种样件分别装到四台试验车的后制动器上,车辆驻车制动、停放户外并升离地面,接受雨水等相同环境影响,静置15天后测量左右制动器锈粘着分离力(制动盘和摩擦片沿摩擦片所在圆周的切线方向使其脱开滑动的力),验证结果如下:

图6

加强烧蚀:锈粘着分离力最大(左右平均分离力>182N·m),摩擦片锈蚀明显,摩擦材料脱落严重(左侧外片、右侧外片),制动盘上有明显摩擦材料痕迹。

图7

普通烧蚀:锈粘着分离力较加强烧蚀有所减小(左右平均分离力为142.5 N·m),摩擦片锈蚀,摩擦材料脱落明显(左侧外片,右侧内片),制动盘上有摩擦材料痕迹。

图8

去烧蚀:锈粘着分离力明显减小(左右平均分离力为103.5 N·m),摩擦片锈蚀轻微,摩擦材料无明显脱落,制动盘上无明显摩擦材料痕迹。

图9

去烧蚀+UV涂层:锈粘着分离力最小(左右平均分离力为45.5N·m),摩擦片表面无锈蚀,摩擦材料无脱落,制动盘上无摩擦材料痕迹。锈粘着分离力折线图如下:

图10

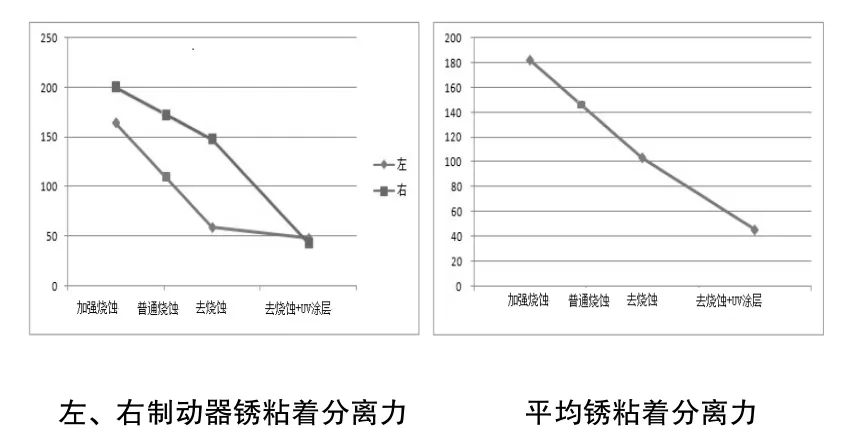

从折线图上可以看出,锈粘着分离力成依次降低趋势:加强烧蚀—普通烧蚀—去烧蚀—去烧蚀+UV涂层。

4、方案选取

摩擦片不同烧蚀程度锈粘着表现的实车验证表明:随着摩擦片表面烧蚀程度的减小和UV涂层的使用,摩擦片表面强度得到提高,制动盘锈蚀渗透到摩擦片的深度逐渐减小,雨淋、洗车、过水、或长时间驻车后锈粘着分离力降低,避免了摩擦材料受较大分离力而脱落的问题发生。市场证明,该车型选用“去烧蚀+UV涂层”的解决方案后售后市场再未发生锈粘着问题。

5、结语

本文针对摩擦材料脱落问题,综合考虑环境、周边件、生产工艺等影响因素,分析问题根本原因,制定不同解决方案及验证计划,实车进行验证,分析验证结果,选取最佳方案,最终解决锈粘着问题。

参考文献

[1] 杨昆鹏,姚文俊,冯新,王昌松.从专利角度看刹车片摩擦材料的发展[J].化工新型材料,2015,(1).

[2] 白克江.烧蚀工艺对少金属摩擦材料性能的影响[A].第十一届中国摩擦密封材料技术交流暨产品展示会论文集(摩擦卷),2009.

[3] 李宏涛,付争兵.紫外光固化涂料耐磨性的研究[J].河北化工,2005,(4).

综 述

Vehicle disc brake pad stiction issue analysis and countermeasure verification

Yan Jingcai, Zhang Huazhao, Gao Jie, Ji Qiangneng

(R&D Center of Great Wall Motor Company, Automotive Engineering Technical Center of HeBei, Hebei Baoding 071000)

Abstract:Vehicle disc brake pads always expose to the air, when vehicle runs through ponds、after rain or wash vehicle etc. The complex condition will affect brake performance a lot, it will cause unpredictable issues, pad stiction is one of typical issues. This article base on a certain vehicle pad stiction issue, after failure investigation、root-cause analysis、countermeasure verification、effect analysis、countermeasure selection finally we choose one method that through scorching process to settle pad stiction issue.

Keywords:pad stiction; root-cause analysis; countermeasure verification; scorching process

作者简介:颜京才,助理工程师,就职于长城汽车股份有限公司底盘研究院,学士学位,汽车制动系统设计。

中图分类号:U467.2

文献标识码:B

文章编号:1671-7988(2016)02-154-03