板焊前轴疲劳强度寿命分析

2016-04-11王愚山张骁悍朱秋宁陕西汉德车桥有限公司陕西西安710201

王愚山,张骁悍,朱秋宁(陕西汉德车桥有限公司,陕西 西安 710201)

板焊前轴疲劳强度寿命分析

王愚山,张骁悍,朱秋宁

(陕西汉德车桥有限公司,陕西 西安 710201)

摘 要:文章采用汽车结构疲劳与可靠性设计的理论和方法,并使用焊缝疲劳强度分析方法,运用疲劳分析软件FE-SAFE对板焊前轴进行等幅载荷作用下的综合仿真疲劳寿命分析,并与试验数据进行对比分析,得出该仿真分析能很好的预测断裂位置,仿真分析与试验数据接近,从而验证了该仿真寿命分析的准确性,为板焊前轴设计提供依据。

关键词:板焊前轴;疲劳强度;仿真分析;疲劳实验

10.16638/j.cnki.1671-7988.2016.02.041

CLC NO.: U467.2 Document Code: A Article ID: 1671-7988(2016)02-111-03

前言

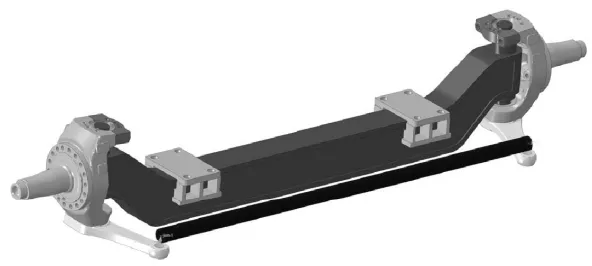

矿用自卸车行驶路面恶劣,以低速重载为主,前轴作为地盘系统的关键零部件总成,有着承载、转向等重要作用。因此,前轴的疲劳强度可靠性对其设计有着重要的作用。由于矿用车使用量小,故常采用板焊前轴以降低成本,但是,板焊前轴焊缝多,尤其在主销座处,弹簧垫板处,焊缝复杂,这大大降低了板焊前轴的疲劳强度寿命。

图1 板焊前轴三维模型图

目前,对前轴的分析,大多仅限于静强度的校核,或者是桥壳材料的疲劳强度分析,而忽略了焊缝的影响。本文依据板焊前轴不同位置处的不同应力状态以及焊缝类型对焊缝进行强度分级,通过焊缝质量等级S-N曲线,使用疲劳分析软件FE-SAFE,对板焊前轴的综合疲劳强度可靠性进行分析,并通过试验进行验证。

1、基于FE-SAFE的桥壳疲劳寿命分析

在仿真分析时x、y、z—采用车辆前进坐标系,x指向车辆前进方向,y指向前进方向的左侧,z轴竖直向上。

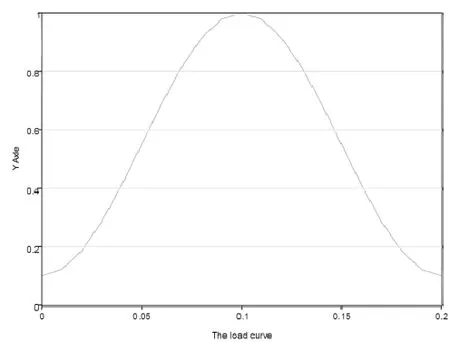

图2 疲劳加载曲线

在桥壳两板簧中心处分别施加z方向载荷,分别在左右侧车轮中心处施加1、3、5、6自由度的约束,在2.5倍载荷下按正弦曲线加载,加载频率5Hz,加载曲线按图2所示。

在分析时将桥壳分为两部分,一分部为受焊缝影响的疲劳分析,即焊接疲劳分析;另一部分为基于桥壳材料Q345的疲劳寿命分析。

1.1 名义应力准则方法

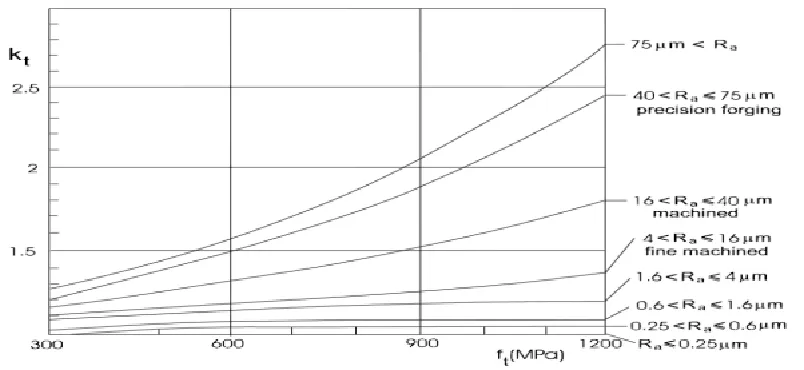

焊缝的疲劳强度和桥壳板材的疲劳强度均可通过名义应力准则方法进行分析。见图3.在计算结构的疲劳强度时,考虑应力集中系数、零件尺寸系数 、表面系数Kt、平均应力系数。

由于采用了有限元的方法进行疲劳寿命计算,因此有效应力集中系数由模型几何和模型的应力响应决定。

图3 Q345试样S-N曲线(r=-1)

1.1.1 表面状态系数Kt及疲劳缺口系数的确定

图4 表面修正参数线图[5]

1.1.2 尺寸系数的确定

1.1.3 上板Von-mises应力与下板拉伸平均应力的疲劳极限

图5 极限应力线图

1.1.4 仿真桥壳的S-N曲线

图6 修正后桥壳的S-N曲线

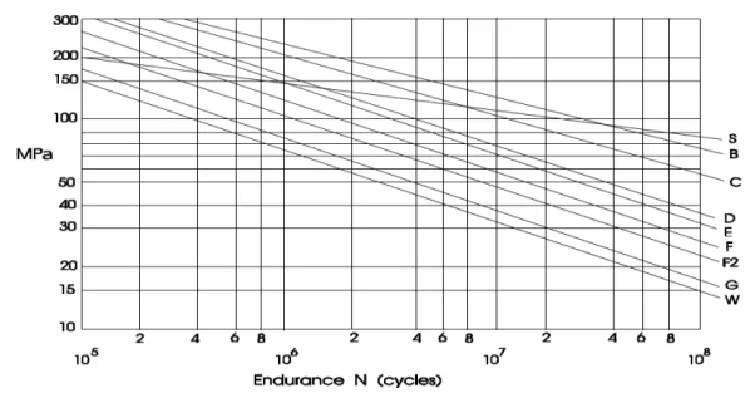

1.1.5 焊缝S-N曲线

不同的焊接接头形式不可避免的存在应力集中问题,直接作用结果就是产生缺口效应,不同的缺口效应对应不用的缺口等级,而不同的缺口等级对应于不同的疲劳质量等级,因此不同的焊接接头的疲劳质量就可以用缺口效应来评定。目前,国际上有关焊接接头的疲劳强度设计大多采用质量等级S-N曲线确定焊接接头的疲劳质量。所有级别的S-N在双对数坐标系中相互平行,各疲劳曲线具有97.7%的存活率[4]。板焊前轴如图9.A主销支座处为角焊缝,受拉应力作用,焊缝质量等级为二级,焊后热处理去残余应力,由BS7608可知,该处焊缝缺口效应为中弱缺口效应,选如图7.中S-N曲线C;B处焊缝为坡口焊缝加角焊缝,焊缝均匀,无残余应力,实际工况下所受的应力幅值较小,缺口效应为因此选如图7.中S-N曲线B。

N—总寿命;

S—名义应力的幅值;

K0—焊缝特征参数;

m—焊缝S-N曲线斜率,对于轧制或挤压型材,边缘经机械加工,无缝钢管m=5,其余结构钢m=3;

△—焊缝疲劳寿命的标准偏差;

d—正态分布标准偏差的分位点。

图7 BS7608标准下的焊缝S-N曲线[5]

2、桥壳疲劳试验

桥壳疲劳试验的边界条件按QC/T 533-1999《汽车驱动桥台架试验方法》进行设置。

3、分析结果与试验结果对比

3.1 仿真分析结果

图9 FE-SAFE疲劳分析结果

表1 仿真分析结果

3.2 实验结果

表2 疲劳试验结果

4、结论

通过本次设计分析,得出以下结论:

(1)理论分析的疲劳裂纹出现位置与试验结果吻合,可以较好的预测断裂位置和寿命,在设计时可以通过与成熟产品进行对比分析进而确定设计参数。

(2)试验数据与理论数据接近,但试验数据离散度大。疲劳寿命数据分散的原因很多,材质本身的不均匀性、试样加工质量及尺寸差异、试验载荷误差、试验环境(温度、湿度)、焊接接头材料组织性能变化、焊接缺陷和残余应力的影响及其他因素,都会引起试验寿命的分散。

参考文献

[1] 李舜酩.刘献栋.汽车底盘现代设计[M].北京:国防工业出版社,2013.

[2] 秦大同谢里阳现代机械设计手册.疲劳强度与可靠性设计.北京[M]:化学工业出版社,2013.

[3] 米承继谷正气伍文广陶坚梁小波彭国谱. 随机载荷下矿用自卸车后桥壳疲劳寿命分析[J]. 机械工程学报,2012.

[4] 张彦华焊接强度分析[M].西北工业大学出版社,2011.

[5] Fatigue design and assessment of steel structures[S]. British Standard Institution,1993.

Fatigue Strength Reliability Analysis of Welding Front Axle of Mining Dump Truck

Wang Yushan, Zhang Xiaohan, Zhu Qiuning

( Shaanxi Hande Axle Co., Ltd., Shaanxi Xi’an 710201 )

Abstract:This paper use the car structure fatigue and reliability design theory and method, andWeld Fatigue Strength method. Fatigue analysis software is used to evaluate the plank and weld life. The fatigue life under constant amplitude loading simulation and experimental results were analyzed, at the same time, considering the fatigue strength of survival rate and weld fatigue life. It is concluded that the simulation can predict the fracture location well and is close to experimental data to validate the simulation has a certain accuracy.

Keywords:Welding Front Axle; Fatigue Strength; The Simulation Analysis; Fatigue Test

作者简介:王愚山,就职于陕西汉德车桥有限公司。

中图分类号:U467.2

文献标识码:A

文章编号:1671-7988(2016)02-111-03