浅析提升试制阶段白车身功能尺寸精度的方法

2016-04-11吴焱杰

吴焱杰

(安徽江淮汽车股份有限公司技术中心,安徽 合肥 230601)

浅析提升试制阶段白车身功能尺寸精度的方法

吴焱杰

(安徽江淮汽车股份有限公司技术中心,安徽 合肥 230601)

摘 要:车身功能尺寸精度水平是体现白车身制造水平的重要衡量标准,特别是试制阶段白车身功能尺寸精度对新产品验证至关重要,它直接影响后续整车装配验证,如:异响评价、性能评价、车内风噪评价及部件装配评价等。如何在试制验证阶段有效地提高车身功能尺寸符合率,更好地满足后序产品验证需求,一直是产品试制验证人员追求的目标,文章就如何提升试制阶段白车身功能尺寸精度进行简要阐述。

关键词:白车身;功能尺寸;RPS

10.16638/j.cnki.1671-7988.2016.02.030

CLC NO.: U463.8 Document Code: A Article ID: 1671-7988(2016)02-83-04

1、影响白车身功能尺寸精度的因素

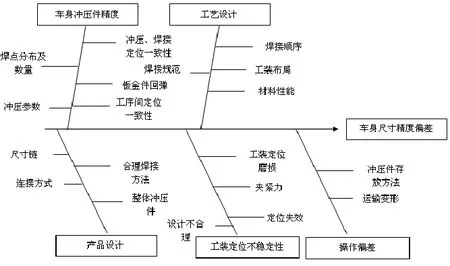

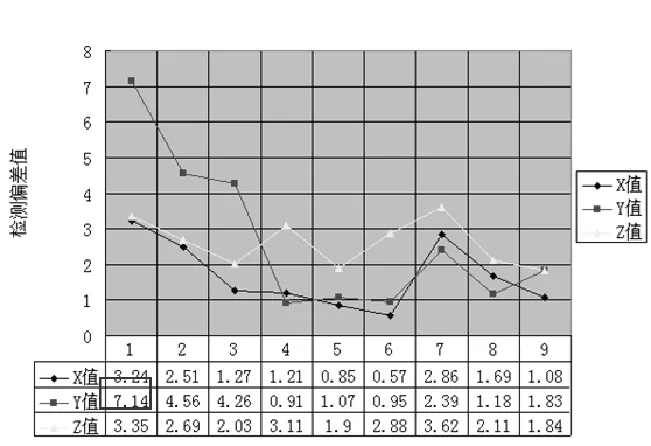

白车身的焊接工艺非常复杂,通常由300~500个冲压件组成,在近100个工位的总成及分总成生产线上大批量、快节奏的焊接而成,其中装夹定位点多达2000~2500个,焊点多达4000~5000个。同时,车身焊接为多层次、多环节及工序复杂的生产过程,影响车身尺寸精度的因素很多,包括了从产品设计、工装夹具设计、车身冲压件精度、冲压件匹配焊接变形及人为操作等多个方面,如图1所示:

图1 尺寸精度影响因素

上述因素带来的偏差在焊接过程中不可能完全消除,随着焊接过程的进行,这些偏差不断传播、积累和叠加,并最终影响到白车身总成的功能尺寸精度。提升白车身功能尺寸精度,首先要对尺寸偏差的原因进行分析,而这些原因分析离不开对车身冲压件、工装夹具设计评价,焊接工艺设计等。

2、车身功能尺寸开发

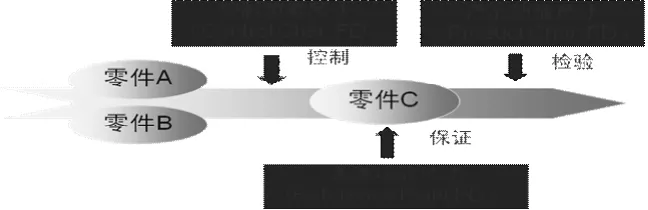

车身功能尺寸是为在车身试制全过程中保证、检验和控制车身装配质量,以测点之间相对计算形式规定的一系列尺寸。功能尺寸从制造尺寸中提取出来,或通过某种相对计算形式直接反映车身制造过程中重要的装配关系,以分级控制的形式对车身装配质量进行系统控制。车身功能尺寸分为基准功能尺寸、产品功能尺寸和控制功能尺寸。通过车身功能尺寸评价简化数据处理,滤除定位等无关因素影响,简化测点公差设计。

图2 零部件质量控制示意图

2.1 白车身功能尺寸开发

白车身试制阶段,工装夹具相比量厂阶段其夹具数量偏少、结构复杂且柔性较高,但试制阶段的白车身关键功能尺寸与量厂阶段白车身功能尺寸精度要求一致,为确保试制阶段白车身功能尺寸精度达成,在工装夹具设计之初,明确白车身各系统关键功能尺寸及目标并作为车身工装夹具设计输入。

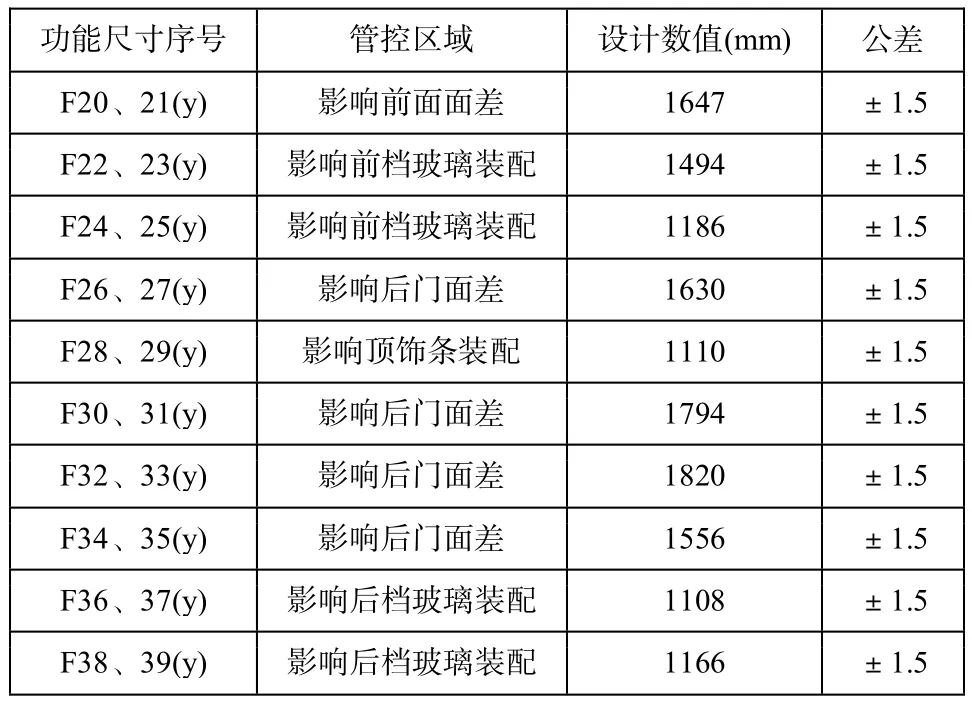

图3 车身功能尺寸分布示意图

表1 车身功能尺寸数据信息

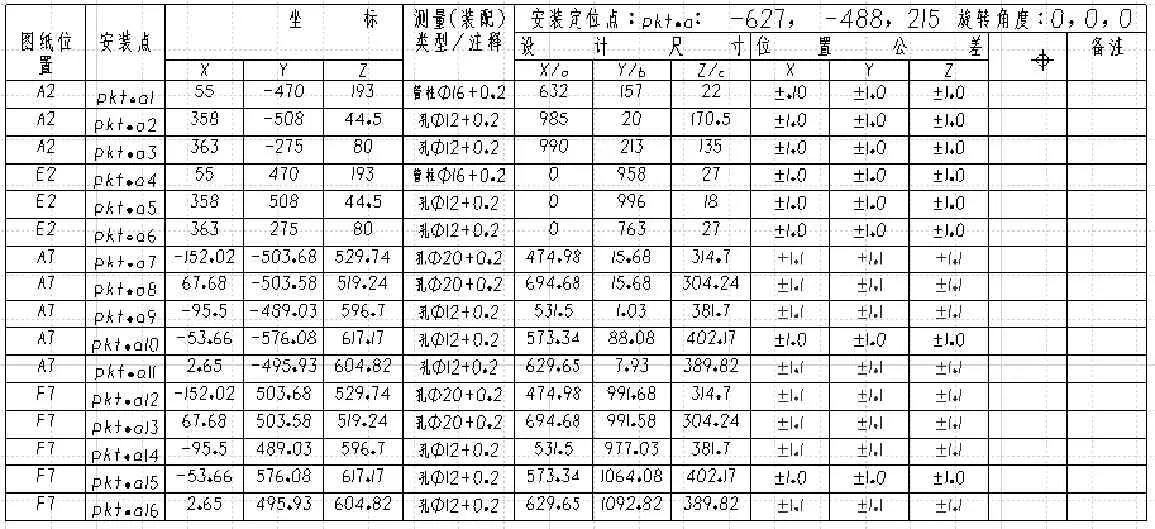

2.2 简易工装开发

针对试制阶段,白车身工装夹具缺乏问题,可以通过自主开发简易工装,确保车身关键功能尺寸精度达成。如:我公司某车型副车架在装配过程中出现困难,主要原因是车身上副车架安装缺乏工装约束,导致整个副车架安装功能尺寸偏差,通过对车身副车架硬点数据(如表2)进行转化,同时对车身副车架安装螺柱检测数据进行分析,如表3:

表2 某车型车身副车架安装点硬点数据

表3 某车型车身副车架安装点检测数据

通过对功能尺寸检测数据及现有工装分析,在机舱总成焊接时,增加对副车架安装螺柱Y方向约束,以提升车身副车架安装螺柱尺寸精度。

图4 简易工装在车身尺寸精度控制上应用

通过自主设计、制作简易定位工装,保证车身重要功能尺寸实现,表4即为优化后车身副车架安装螺柱功能尺寸精度,所有尺寸偏差控制在±1.5mm以内。

表4 某车型优化后车身副车架安装点检测数据

3、工艺及工装夹具设计

3.1 合理的工序设计

钣金件之间的焊接关系主要可以分为对接(buck joint)和搭接(1ap joint),如图5和图6所示。

图5 钣金件焊接时对接结构

图6 钣金件焊接时搭接结构

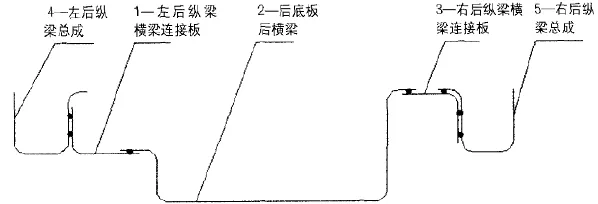

对接对钣金件尺寸精度要求高,无法吸收钣金制造偏差。搭接则恰好相反,它会提供一个误差的消除面,即所谓的滑动平面。为提升车身尺寸精度,一般会尽量多地采用滑动平面以提高工艺性,如前后地板的搭接等。但是,有些情况下必须采用对接,这时合理的工艺安排就可能避免因不必要的公差积累造成的装配困难和对车身尺寸精确性的影响。图7为我公司某车型的后车架部分,l和4、3和5都为对接形式,无法吸收y向钣金公差,如果先将1、2和3件焊接成总成,则其在y向的公差积累就会对左右纵梁的y向尺寸造成影响,所以最好将先1和4、3和5焊接好,而2和1、2和3为:搭接形式,能够吸收y向公差积累。

图7 后车架部分结构

3.2 合理焊接工艺,减小焊接变形

不同的焊接工艺对钣金件焊接变形影响因素不一,在白车身试制阶段,应合理编排工艺,以减少焊接变形对车身尺寸精度的影响,以下是几种有效减小焊接变形的方法。

1)焊接方法选择。由于电阻焊为内部热源,加热集中、热影响区小以及容易获得优质接头,可以减小车身焊接变形,因此近可能采用电阻焊。

2)设备选择。机器人焊接不仅能使车身焊接时焊点均匀和点焊顺序稳定,而且能提高焊接速度;中频焊机可以替代工频点焊机的所有焊接T位,针对一些普通二频点焊机无法达到焊接要求的特殊工位,如:需要大电流和短时间焊接的工位等,中频逆变焊机能达到焊接要求。因此采用先进焊接设备。

3)工艺控制。在产品生产的一系列过程中都必须制定明确的焊接工艺文件,并严格按照焊接工艺文件的要求控制车身焊接变形。

4)焊接参数的控制。需对焊接工艺参数(焊接电流、电压、电极压力和电极工作端面等)进行严格控制。

3.3 工装夹具的设计与优化

工装夹具的设计是白车身尺寸精度提升的基础与保障,特别是基准选择,一定要遵守RPS系统的要求外,同时还应重点关注工装对车身关键功能尺寸控制是否有效。

3.3.1 设计基准

焊接夹具的定位基准与产品设计基准和装配基准应重合,这样可以消除由于基准不同而产生的尺寸误差,简化装配协调关系,提高焊接夹具的装配精度。通过保证夹具定位机构的精度及一致性,实现高车身精度。

3.3.2 制造精度

夹具制造精度应达到设计要求,在车身试生产前要对夹具进行调试,检验夹具能否保证焊接精度,对夹具与零件的协调性进行评定。

3.3.3 冲压件匹配精度

应保证与车身匹配相关的零件尺寸精度,特别是装配孔、装配面和定位孔的尺寸必须用夹具严格控制,因为车身焊接时的变形往往造成这些部位的尺寸偏差。在夹具制造精度得到保证的前提下,还需要考虑对重要定位销、面的热处理和生产维护。同时在夹具设计时还应注意以下几点:

(1)充分考虑焊钳的焊接通道:进行焊接仿真分析,保证关键定位焊点的焊接,尽量避免夹具松开后补焊。

(2)校核气缸末端作用点压力:防止因气缸压力不足造成钣金件之间间隙过大,从而影响钣金件之间匹配精度,影响车身尺寸精度。

假设某夹具及载荷总重量为m, 摩擦因数为µ,首先计算气缸所需驱动力F为:

F=µm

当空气压力P =4kg/cm2,气缸使用效率β=0.7 时,则气缸的最小有效半径为D2≥4F/πβP

根据以上计算,查手册选取气缸,再验算气缸回程时的驱动力F1:

F1=π/4β(D2 -d2)P

式中d——气缸推力杆的直径, 必须满足F1≥F。

4、合理的定位基准的选取

为了避免基准传递误差,焊装夹具定位基准的选取必须严格遵守RPS系统的要求,RPS是就是规定一些从开发到制造、检测直至批量装车各环节所有涉及到的人员所共同遵循的定位点及其公差要求。RPS的选取必须遵守以下原则:

(1)基准点的通用性必须体现在所有制造、装配、检验和安装工序中。对于独立的功能范围来说(如侧面板一油箱盖)允许通过将功能尺寸与RPS平面建立联系来进行基准转换。

(2)在开始设立基准点的过程中,必须尽可能考虑基准点的通用性,

并尽可能保证RPS点无论在总成还是在单件中都能方便地进行测量。

(3)基准点必须定位在零部件的稳定部位上,这些部位即使在后续开发和(或)生产过程中也不会发生变化。

(4)确定基准点系统应该遵循由大总成基准向小总成基准最后到单位基准的确定原则。

(5)为保证车身在行驶操作中能够相对运动的零部件具有稳定性,其基准点只可定在符合3-2一l法则的设计位置处。有些零部件,安装于汽车多个位置,并因此与整车坐标网格具有多重关系,则对这些零部件的RPS点可以标注在工程图上而无须表示整车的坐标关系。

5、小结

综上所述,通过对白车身功能尺寸影响因素分析,掌握了影响试制阶段白车身功能尺寸精度主要因素,本文主要以白车身功能尺寸为切入点,通过对焊接工艺、工装夹具设计及定位基准选择等分析,车身精度的提升是个系统工程,仅靠品质管理人员的努力是远远不够的,从设计阶段到生产阶段,从零部件供应商到整车四大工艺,从零件单件品质到车身零件配合精度,从各工序的过程控制到总成件的综合分析,需要全员参与才能达到最终的目标。

参考文献

[1] 武万斌等,白车身开发过程中焊接精度控制[J].汽车工程师,2012,3:42.

[2] 王国勇,高晓飞.2013年中国汽车工程学会年会论文集[C].北京:北京理工大学出版社,2013:1055.

An Analysis of the Method of Improving the Accuracy of the White Body Function in the Stage of the Development Stage

Wu Yanjie

( Anhui Jiang Huai Automobile Corp Technical Center, Anhui Heifei 230601 )

Abstract:Body function size accuracy level is reflected BIW manufacturing level of an important measure, especially the trial stage of body in white function dimension accuracy is of great importance to new product verification, it has a direct impact on subsequent vehicle assembly verification, such as abnormal sound evaluation, performance evaluation, endogenous wind noise evaluation and components assembly evaluation. How in the prototype stage effectively improve body function size coincidence rate, better meet the sequence of product validation requirements, has been product prototyping and verification personnel in pursuit of the goal. In this paper, how to enhance trial stage white body function size precision are briefly described.

Keywords:body; Function size; RPS

作者简介:吴焱杰,就职于安徽江淮汽车股份有限公司技术中心乘用车研究院。

中图分类号:U463.8

文献标识码:A

文章编号:1671-7988(2016)02-83-04