尺寸工程技术在控制车身精度方面的应用与分析

2016-04-11韩彦博张浩段宏艳李博刘妍

韩彦博,张浩,段宏艳,李博,刘妍

(华晨汽车工程研究院尺寸工程室,辽宁 沈阳 110141)

尺寸工程技术在控制车身精度方面的应用与分析

韩彦博,张浩,段宏艳,李博,刘妍

(华晨汽车工程研究院尺寸工程室,辽宁 沈阳 110141)

摘 要:白车身精度是影响整车外观美学及可装配性的重要指标,如何利用尺寸工程技术提高我国自主品牌车型的竞争力,是目前国内尺寸工程师面临的重要问题。合理的运用尺寸工程技术可以有效提高产品精度、缩短开发周期、满足造型提出的外观要求。尺寸工程贯穿于整个开发过程,从指定尺寸目标开始介入直至工业化阶段的尺寸控制。通过制定零部件的基准系建立定位系统、编制GD&T图纸、分析优化尺寸链以提供合理的公差尺寸;在工业化阶段,应运用统计学的方法制定工艺稳定性监控计划,可以通过分析实测结果的波动趋势,对尺寸缺陷迅速应对给出解决方案。关键词:白车身精度;尺寸工程;公差分析;定位系统

中图分类号:U467.3

文献标识码:A

文章编号:1671-7988(2016)02-70-03

10.16638/j.cnki.1671-7988.2016.02.033

CLC NO.: U467.3 Document Code: A Article ID: 1671-7988(2016)02-70-03

前言

尺寸工程在国外发展已有历史,在近几年才被引入国内,在国内仍是一个新兴行业。在汽车行业的迅猛发展的今天,国内自主品牌已经迅速崛起,也打破了合资品牌一家独大的局面。随着行业间的竞争确日趋激烈,尺寸工程专业被引入中国,其在产品开发中的优势和作用被业内迅速认知,它包括整个车身的设计过程、零部件制造及焊接装、匹配全过程,因此,尺寸技术的能力会直接影响到产品的开发周期及成本。

白车身主要由梁、支柱及加强板及车身覆盖件组合而成,包括顶盖、左右侧围、发盖、发舱、下车身及行李箱盖等部件,整个白车身是内外装件及电子设备等的装载基体,是尺寸精度要求较高的总成。车身成本占整车的40%~60%,由500多个具有复杂曲面的冲压件焊接制成,包括装具及定位点1700~2000个,焊点更是多达4000~5000个[1],而白车身复杂的曲面结构涉及各种因素造成的偏差[2,3],这些偏差会影响车身的精度质量,进而影响整车的外观、性能等,甚至容易引发安全事故。因此,如何正确的分析、设计、解决车身制造过程中的各种偏差,保证整车精度已成为各品牌提高自身竞争力首要任务。

1、影响车身尺寸精度的因素

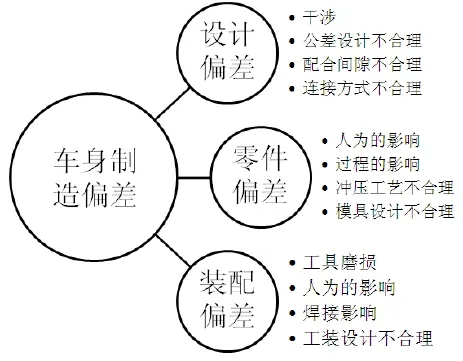

几何尺寸公差与白车身的制造过程密切相关。在以往的产品开发过程中,设计人员很难正确把握公差设计,对于公差的确定、分析及取值存在较大误差,直接影响后期匹配阶段单件或部件的装配精度,往往在量产后出现大量的返修,导致成本提高,延长产品开发周期。车身开发过程中,影响车身精度的因素很多,具体如图1所示。

图1 影响车身质量精度的因素

影响因素囊括了“人、机、料、法、环、测”六大因素[4]。其中,利用尺寸工程技术能够根据数模、目标DTS分析,设计和审核RPS,通过尺寸链计算、仿真分析、统计学分析等控制尺寸精度在后期匹配过程中加以调整,可以在很大程度上避免如设计偏差、公差分配不合理、装配偏差、模具设计不合理、零件偏差等对车身精度的影响因素,从而有效的降低开发成本、缩短周期、提高车身精度控制[5]。

2、尺寸开发流程

尺寸专业工程师需全程控制车身精度,因此会贯穿于整个产品开发阶段,包括制定尺寸目标、定位基准设计、设计公差、公差分析、目标检查、制定测量点文件等[6]~[8]。具体流程如图2所示。

图2 尺寸开发流程

(1)制定尺寸目标即DTS,侧重于研究尺寸配合公差、关键位置的间隙、面差、功能性要求等的制定,并依据现场实际工艺能力制定并审核目标公差。该文件为控制尺寸精度的目标,目标制定既要保证其工艺上的可行性又要使其具有竞争优势。

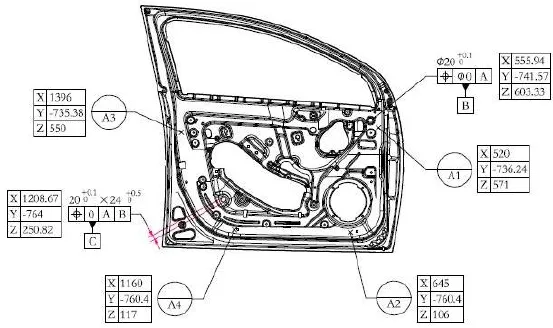

(2)定位基准及公差设计(GD&T),用于表达零件的形位公差[9]。该图纸不仅对零件提出了设计要求,还决定了冲压件的工序、模具精度、检具、夹具方案等,车身是将数模、检具、夹具串联起来的载体。定位要严格遵循3+2+1的原则,即6点定位分别控制6个自由度,其中3点构成的平面可控制1平移、2旋转,2点构成直线控制1平移、1旋转,1点可约束1平移。以前司机们为例,如图4所示,A孔为主基准孔,限制前门X、Z方向,B孔为辅基准孔,限制Z向,A1~A3确定主基准平面,限制前门Y向,此时前门定位准确,在实际安装中能够有效的控制其与左右侧围的间隙面差。

图4 前门GD&T图纸基准系页

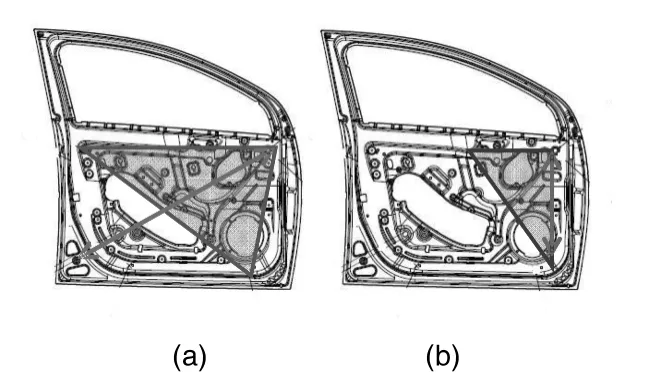

在建立基准面时,为了三维检测系统建系更准确,要求建立的基准面应覆盖工件尽可能大的区域,主辅定位孔连线需贯穿整个零件的主体部分。如图5所示,图5a中基准面设置需覆盖尽量大的面积不仅有利于保证三维测量的准确性,还利于提高零件定位的稳定性;反之若如图5b构建基准系不合理,易导致测量结果失真或定位缺乏稳定性,则会影响车身尺寸分析。

图5 建立基准面及主辅定位孔位置选择

(3)在配合三维仿真模型校核后,就可以试制并同时对检查零部件生产的实际情况,但在试制及匹配阶段必然会出现包括、冲压、焊接、装配等问题。因此,必须充分的运用尺寸分析手段,尽量避免量产阶段与设计阶段的差异。

3、尺寸分析方法的应用

3.1 极值法

目前,尺寸工程中比较常用的分析技术有极值法(worst case,WC)和统计学法(root sum squares,RSS)[10]。前者主要指使用算数的方法计算公差,基本公式如(1)。

公式中:IT0为闭环公差;IT1、IT2、IT3为组成环公差。

该方法简单高效,但如果结果过大会造成间隙过大或贴合不好,影响外观美观和车身性能,还易造成生产浪费。

3.2 统计学法

在汽车领域多使用统计学分析方法,该方法计算相比于极值方(去掉)法更适用于大批量汽车生产领域,运用统计学方法,能够接受1350ppm的零件超差,但可以有效的控制车身精度,保证零件的尺寸在一个合理的范围内,既满足功能要求,又节约一定的成本,使绝大多数零件复合正态分布[11]。

在分析尺寸链时,统计学公式如(2)。

公式中:IT0为闭环公差;ITi为尺寸链增环公差; n个尺寸链增环。

由公式可知,尺寸链的链环数越少,最后闭环的公差越小,也就是说当给出的闭环公差要求较高,可以有两种方法来实现,一是提高加工精度;二是通过改善定位系统或装配方案减少尺寸链的链环[12]~[14]。而在实际生产中前者是很难做到的,往往需要付出提高成本的代价,但是后者可以通过分析来实现,既可以为产品节约大量的成本也可以使产品的质量精度满足功能要求。

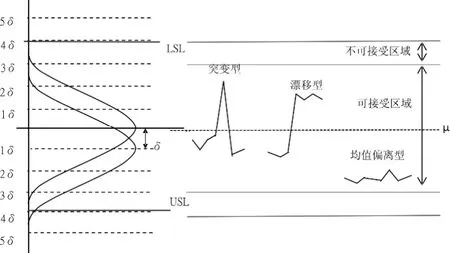

3.3 工业化阶段统计学

在产品工业化生产阶段,产量增大,因此必须运用统计学的方法配合图表分析实际生产过程中出现的波动情况,并根据波动进行分析,快速找出解决方法。波动分析是以测量点结果是否在公差带范围内以正太的形式分布为前提的[15]。同一测量点多次测量结果符合正太分布,说明产品工艺稳定,尺寸控制稳定,通常汽车领域包括6δ的波动及1δ的对中偏移,共计8δ如图7a所示。由图a中即可衍生出判断工业化阶段车身稳定性的分析方法。由图b可知,当测量结果发生波动时,在该图中可以很直观的被体现出来,黑色折线为7台分/周的测量结果,共3组,其中测量结果变化类型分别为:突变型、漂移型及中值偏移型。

图7 正太分布图及测量结果分析图

通过图7可以有效的分析出产品尺寸变化的趋势,从而迅速做出反应,但在实际中要注意一些问题才能使这种统计学的方法更加准确的反应车身的真实情况以更有效的控制车身质量精度。

可见,根据休哈特理论和统计学理念,计算δ跟样本数量有关,样本数量越多分析指标越准确,目前汽车行业常用数量一般为25组,5个/组,共125个样本。而在实际应用中,考虑到测量过程的误差及样本数量在统计学上的偏差,我们实际得到的工艺稳定能力可接受及不可接受的极限值计算方法为:

3δ0=3×δ×C+0.25 (5)

4δ0=4×δ×C+0.25 (6)

其中c是根据样本数量变化的参数,;预估测量误差为0.25,即实际使用的上极限为3δ0、4δ0,下极限为-3δ0、-4δ0,当测量结果落入不可接受区域时应当立即组织问题分析,查明原因及时调整,避免出现大批量的车身缺陷。

4、结束语

尺寸技术在车身开发中,可以解决大量相关外观美学及装配功能的问题,尺寸技术的介入可以使车身成本最优化、开发周期最优化、尺寸精度最优化。前期通过编制RPS及GD&T图纸,约束零部件定位、优化尺寸链、优化装配方案,既能满足现场实际工艺能力又能达到质量特性的要求;后期按一定频度抽取测量结果,制作工艺监控计划,随时监控生产中的工艺稳定性,根据三种波动方式制定相应的解决方案以保证尺寸波动在合理的范围内。所以,尺寸工程理念应用到汽车领域的发展有重要的指导意义。

参考文献

[1] 邱富深, 王红刚, 黄满堂, 等. 如何提高汽车车身焊装质量[J].客车技术与研究, 2008(2): 50-52, 55.

[2] Ceglarek D, Shi J, Zhou Z. Variation reducation for assembly methodologies and case studies analysis,Technical Report of the “2mm” Program[Z]. Ann Ardor: University of Michigan, 1994.

[3] Greenwood W H. Transactions[J]. Transactions of the ASME, 1987, 109: 112-116.

[4] 谷正气. 汽车车身现代技术[M]. 北京: 机械工业出版社, 2009.

[5] 王德伦, 宋华. 基于新分配方法的蒙特卡洛公差模拟优化[J]. 四川兵工学报, 2011(1): 73-75.

[6] 石振东, 尺寸链理论及应用[M]. 黑龙江: 黑龙江科学技术出版社, 1993: 165-169.

[7] REISINGER M. The process of dimensional management[J], ZEV Rail Glaser Annalen, 2009, 133(4):160-163.

[8] JAYAPRAKASH G, SIVAKUMAR K, THILAK M. FEA compliant parametric tolerance allocation of mechanical assembly using neural network and differential evolution algorithm[J]. International Jour nal of Computer Integrated Manufacturing, 2012, 25(7): 636- 654.

[9] 成起.尺寸工程在车身开发中的应用[J]. 汽车工艺与材料, 2012 (11):50-52.

[10] 刘征.白车身尺寸工程概述[J].企业科技与发展, 2012(13): 37- 42.

[11] 孛朝旺,杨志宏, 王林博, 陈红倩. 尺寸工程技术综述与展望[J].计算机集成制造系统, 2014(3):464-470.

[12] 杨思源, 涂雄, 李军. 尺寸工程在白车身制造过程中的应用[J].重庆理工大学学报(自然科学),2012(26): 18-23.

[13] 胡敏.轿车车身尺寸工程概述[J]. 上海汽车, 2002(7): 15-18.

[14] 李良,王德伦. 车身公差分配工程应用[J]. 重庆理工大学学报:自然科学版, 2008(11): 16-22.

[15] 曾贺.功能尺寸开发及样车试制阶段的验证[D].上海交通大学, 2011.

汽车电子

Application and analysis of dimension engineering technology in controlling body precision

Han Yanbo, Zhang Hao, Duan Hongyan, Li Bo, Liu Yan

( The size of Engineering Brilliance Automotive Engineering Research Institute, Liaoning Shenyang 110141 )

Abstract:The precision of body in white is an important indicator of auto appearance and assembly ability, how to improve our market competitive capability which is GD&T engineer have to face. So the main goal of GD&T engineer is to improve the product precision and shorten developing periods and meet the demands of automobile styling. GD&T engineer have to take part in the whole development process of BIW, from design phase to the stage of industrialization. First, during the design phase, we should provide range positioning system (RPS), design drawing of geometric dimensioning &tolerancing (GD&T) and reasonable dimension chain; in the stage of industrialization, we should use the method of statistical analysis to formulate the monitoring plan of process stability, which can be used to analyze the fluctuation trend of the measured results, based on the measured results we can give a solution to the size defects quickly.

Keywords:the precision of body in white; dimension engineering; GD&T; RPS

作者简介:韩彦博,就职于华晨汽车工程研究院尺寸工程室。