重型卡车驾驶室悬置动态载荷的识别分析

2016-04-11支保京邓超邵林

支保京,邓超,邵林

(陕西重型汽车有限公司汽车工程研究院,陕西 西安 710200)

重型卡车驾驶室悬置动态载荷的识别分析

支保京,邓超,邵林

(陕西重型汽车有限公司汽车工程研究院,陕西 西安 710200)

摘 要:在车辆NVH性能的仿真分析中,准确获取实际车辆运行中的车身悬置上端动态载荷力是十分关键的,该动态载荷力的精确性将直接影响NVH计算分析结果。在文章中介绍了利用动刚度法和逆矩阵法得到怠速工况下传递到车身的力,并将两种计算得到的载荷进行相互校核,确保结果的准确性。

关键词:NVH;载荷力识别;重型卡车;动刚度法;逆矩阵法

10.16638/j.cnki.1671-7988.2016.02.022

引言

在关系到车辆NVH性能的仿真分析中,获取减振元件车体侧接附点在实际车辆运行中的载荷力是十分关键的,作为模型输入的该动态载荷力的精确性将直接影响计算分析结果。如将车身与悬置系统看做是振动系统,并在悬置被动端作线性化假设,则所述的载荷力是系统的输入,它经过系统的传递达到车辆内部,引起相应的振动噪声响应。另外,来自某一振源的结构振动作为能量传入车内,如果事先确定了分析截面,则经过该截面的各传递路径将对作为目标的车内振动和噪声产生不同的贡献量,如需进行贡献量分析,也需要得到位于分析截面上的动态载荷力,包括各载荷力的幅值和相对相位关系。

在本文中基于测量得到的完备车身传递函数和怠速响应结果,利用逆矩阵方法计算得到怠速工况下传递到车身的力。并将两种方法(动刚度法和逆矩阵法)计算得到的动态载荷进行相互校核,以确保结果的准确性。

1、动态载荷力识别方法

对于结构噪声来说,运行工况下载荷的获取有三种途径:(1)直接法,使用力传感器直接安装在路径中;(2)悬置动刚度法;(3)FRF(Frequency Response Function)矩阵求逆法;这三种测试第一种方法最为精准,但相应的力传感器的无法在实际测试中安装,所以目前各个主机厂使用此种方法的很少。基本上都是采取第二种和第三种方法来得到运行工况下各个路径上的力。

动刚度法在指已知弹性元件的动刚度,然后利用弹性元件的动刚度与弹性元件的位移相乘即得到了运行工况下的力。可以表示为:

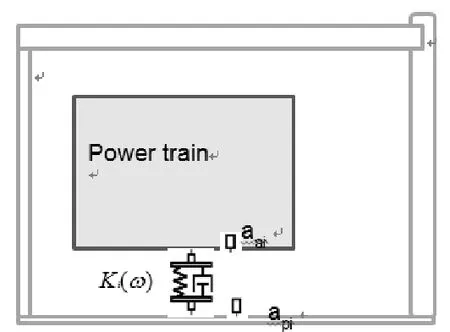

其中Ki为结构噪声传递路径中弹性元件的动刚度,aai为弹性元件耦合点主动侧的运行工况下加速度,api为弹性元件耦合点被动侧的运行工况下加速度,如下图所示。

图1 动刚度法测运行工况下的载荷示意图

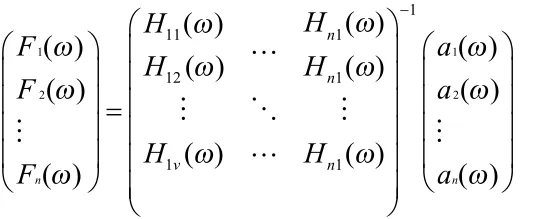

FRF(Frequency Response Function)矩阵求逆法测力,是目前比较常用的一种方法。其原理是利用测试得到的路径上的FRF矩阵求逆后,得到路径的动刚度。路径的动刚度乘以相应的加速度即得到是路径上的运行工况的力。可以表示为:

其中 Fn( ω )为运行工况下的力;Hn1( ω )为路径上的各个指示点的FRF;an( ω )为路径上运行工况下的加速度,具体测试方法如下图所示:

图2 逆矩阵法测试运行工况下的力

此种方法需要大量的指示点,用以建立准确的FRF矩阵以求得准确的动刚度。使用逆矩阵方法,计算载荷需要的输入包括:传递函数逆矩阵和工况下各测量点的加速度响应。

逆矩阵方法的优缺点:1. 比动刚度法使用情况广泛,可用于测量路面载荷和发动机载荷;2. 可识别各个方向的力,建立完整的载荷传递路径;3.此种方法需要大量的指示点,用以建立准确的FRF矩阵以求得准确的动刚度。测量工作量较大。

在本文中首先测量了完备车身的传递函数矩阵,然后测量了发动机怠速工况下各个目标点和参考点的响应,最后基于逆矩阵方法识别了怠速工况下传递到整备车身的三向载荷;其次,测量了驾驶室各个悬置的动刚度曲线,然后测量了发动机怠速工况下悬置主动端和被动端的加速度响应,最后基于动刚度方法识别了怠速工况下传递到整备车身的垂向载荷;最后,将两种方法(动刚度法和逆矩阵法)计算得到的动态载荷进行相互校核,以确保结果的准确性。

2、动刚度法的动态载荷识别

2.1 驾驶室悬置动刚度测量

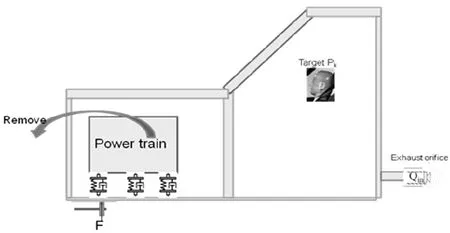

试验台架选用液压助动试验台架,由于悬置的动刚度随批次有一定的变化,为了保证测试结果的真实可用性,测试的悬置即为后续安装在整车上的悬置。

图3 测试使用的液压助动试验台架

驾驶室悬置的刚度特性跟悬置的预压缩量,充气程度以动态载荷大小均有一定的关系。为了保证测量得到的悬置特性跟实车状态一致,测试条件作了如下规定:1.在测试过程中,各个悬置的充气压力跟实车充气压力一致;2.在测量过程中,每个悬置均受车身传递的压缩预载;3. 使用了两种加载方案来测量悬置的刚度曲线。方案一是在各个频段范围内均使用0.2mm的动态加载位移;方案二是在1~40Hz内使用1mm的动态位移加载,40~80Hz使用0.5mm的动态位移加载,80~200Hz使用0.2mm的动态位移加载。两种方案识别的悬置刚度曲线将用来进行相互校验。

图4 各悬置动刚度曲线

两种测量数据的比较证明了测试数据的可靠性。由于在怠速工况下,测量得到的左前悬置两端的位移差均小于0.2mm,因此在后续计算中,使用的悬置刚度均为在0.2mm加载条件下测量的结果。

2.2 发动机怠速悬置端响应测量结果

车辆状态为:完备车身+车架+驾驶室悬置+动力总成系统。其中完备车身是与CAE模型做过相关性分析的车身;驾驶室悬置为测量了动刚度的悬置;以尽量保证各次测量状态的一致性。

测量工况为热怠速,每个悬置在尽可能靠近主动端和被动端的位置各布置一个点。由于两种载荷识别方法需要的工况试验我们压缩到了一次完成,因此测量通道还包括悬置主动端/被动端点的纵向和横向,以及地板上的一些响应点和参考点。

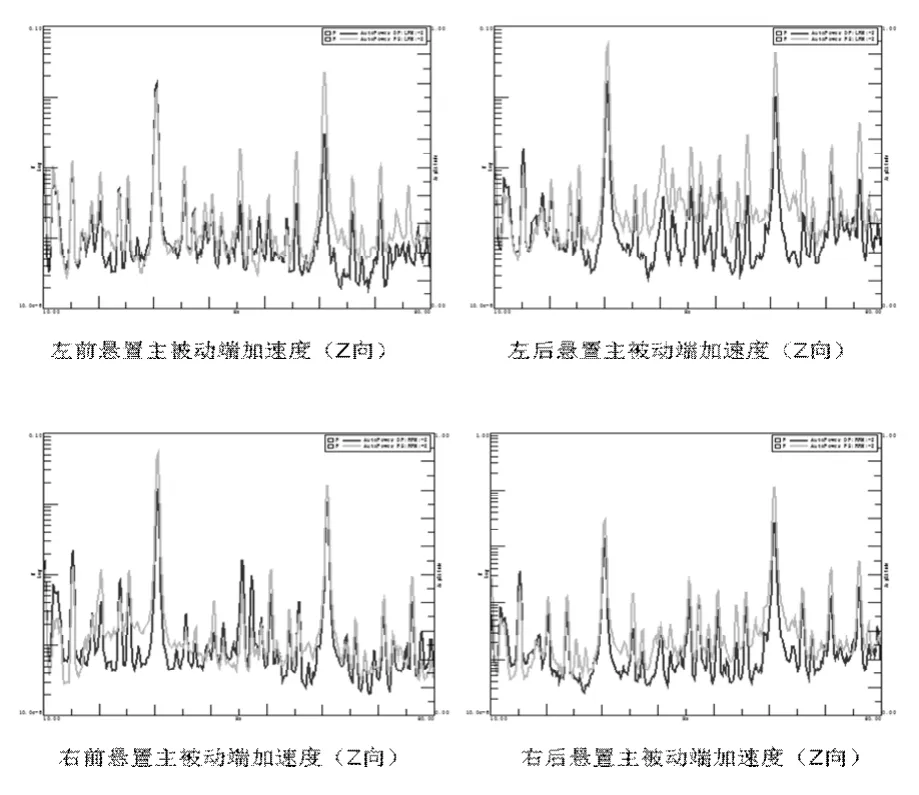

图5 各个悬置主被动端加速度曲线

各个测点的加速度频谱如下图所示,其中绿线为主动端的数据,红线为被动端的数据。明显可见加速度峰值在怠速的3阶和6阶对应频率。

2.3 基于动刚度法识别的动载荷

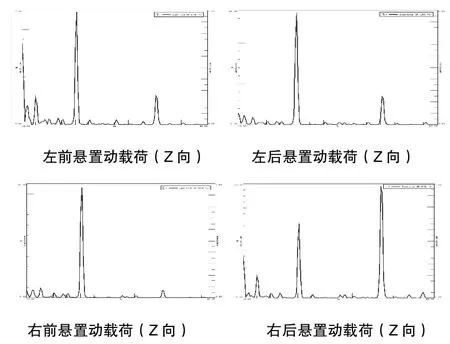

通过测量得到的悬置动刚度和怠速工况加速度结果,使用动刚度方法计算得到在怠速工况下通过悬置的垂向载荷。

图6 各个悬置动载荷曲线

使用的软件工具为LMS Test.Lab,模型输入为驾驶室悬置动刚度曲线和怠速工况驾驶室悬置主动端和被动端加速度。模型输出为通过各驾驶室悬置的频域力。

3、逆矩阵法的动态载荷识别

3.1 完备车身传递函数测量

测量的传递函数矩阵需要满足如下要求:1.能够建立完整的传递路径;2. 数据有足够的冗余度,保证矩阵求逆的精度。

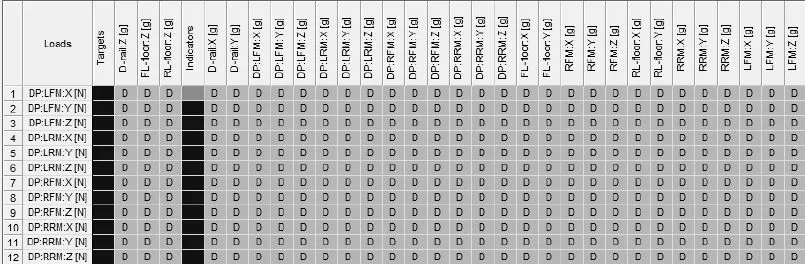

基于上面的要求,设计传递函数矩阵如下:1.驱动点:每个驾驶室悬置被动端的附近选择一个驱动点,每个驱动点三个方向,共12个自由度;2.响应点:每个驱动点同时均为响应点,同时每个驱动点的附近选择一个点(3个方向)作为响应点,在地板上选择 4个点也作为响应点。响应点共36个自由度。

最后测量得到传函矩阵状态如下,响应点的自由度是传递路径数目的三倍,有足够的冗余数据可以保证矩阵求逆的精度。

图7 测量的传递函数矩阵

传递函数矩阵测量中,激励共12个自由度,代表12条载荷传递路径。响应共36个自由度。得到的传递函数曲线为12*36,共432条。

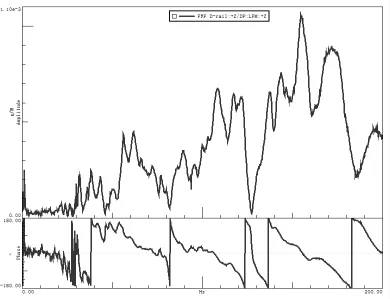

图8 典型的传递函数曲线形态

3.2 基于逆矩阵法识别的动载荷

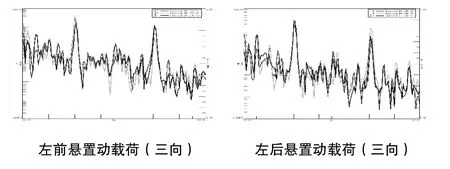

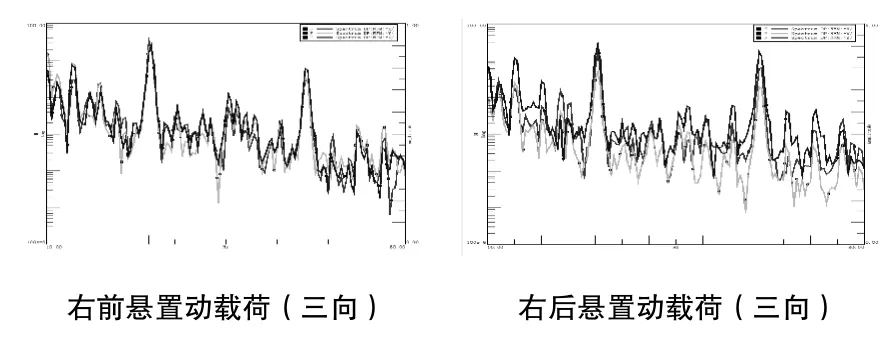

通过测量得到的传递函数矩阵和怠速工况加速度结果,使用逆矩阵方法计算得到在怠速工况下通过各悬置的三向载荷。使用的软件工具为LMS Test.Lab,模型输入为传递函数矩阵和怠速工况各响应点的加速度。模型输出为通过各驾驶室悬置的力的频谱,共12条载荷曲线。

图9 各个悬置动载荷曲线

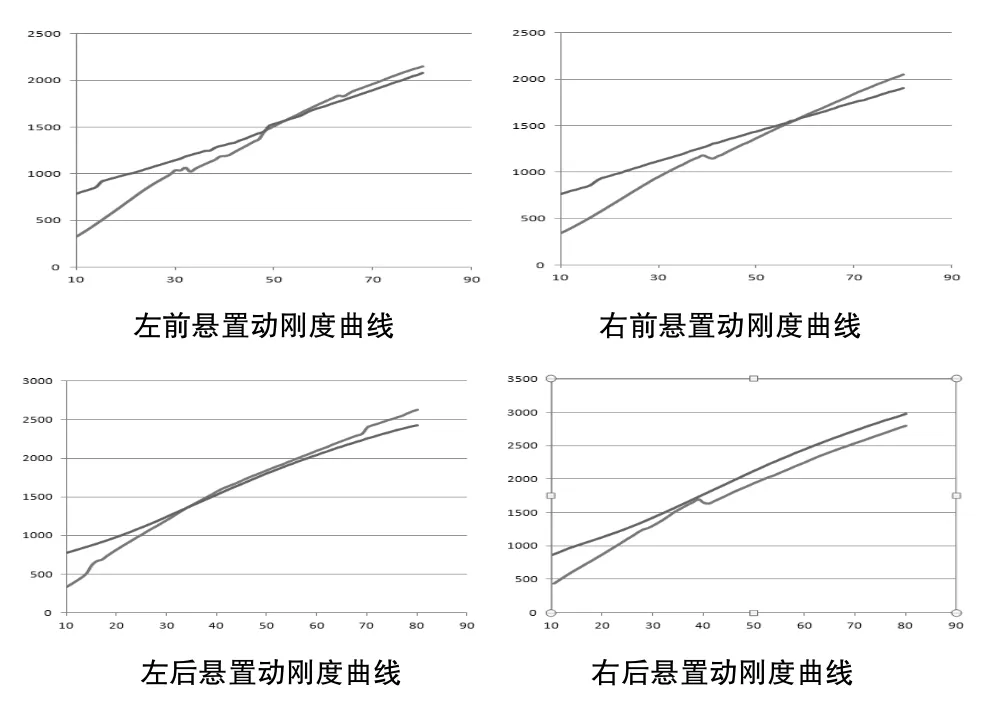

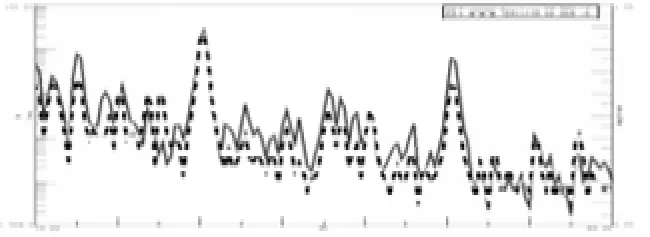

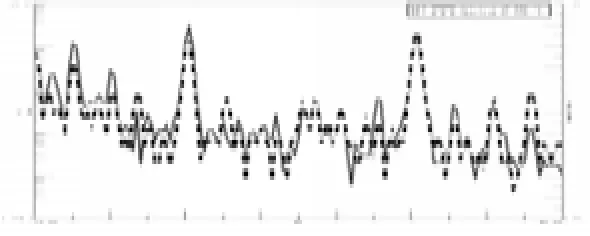

4、两种方法得到的载荷校核

对使用动刚度方法和逆矩阵法求得的载荷,进行相互校核,确认所识别载荷的准确性。

图10 左前悬置垂向载荷识别结果比较(实线为逆矩阵法,虚线为动刚度法)

图11 左后悬置垂向载荷识别结果比较(实线为逆矩阵法,虚线为动刚度法)

图12 右前悬置垂向载荷识别结果比较(实线为逆矩阵法,虚线为动刚度法)

图13 右后悬置垂向载荷识别结果比较(实线为逆矩阵法,虚线为动刚度法)

对不同方法识别的载荷进行对比如上。由于动刚度方法只能识别垂向的载荷,只对垂向的载荷进行了比较。

由上面四幅图的比较可见,使用动刚度法和传递函数方法得到的载荷在10~80Hz的频率范围内,趋势一致,幅值接近(载荷的RMS值比较可见下表),显示了良好的吻合程度,证明了两种方法均可以准确识别怠速工况下传递到车身的载荷。

5、结论

(1)使用逆矩阵方法间接测量了各驾驶室悬置传递给驾驶室的三向载荷。测量结果和计算结果质量良好。

(2)通过相干性分析和信号检查方法,排除了传递函数测量和工况响应测量的异常数据。

(3)对两种方法识别的悬置载荷进行了对比,两种方法得到的载荷曲线形态吻合良好,幅值接近,最大误差小于1.5dB。显示了两种方法均能准备地识别悬置载荷。

参考文献

[1] 方保镕.矩阵论.北京:清华大学出版社,2004.

[2] 李德葆.试验模态分析及其应用.北京:科学出版社,2004.

[3] 汪凤泉,郑万柑.试验振动分析.南京:江苏科学技术出版社,1988.

[4] 李方泽.工程振动测试与分析.北京:高等教育出版社,1995.

[5] 李方泽.工程振动测试与分析.北京:高等教育出版社,1995.

[6] 官飞.理论力学.北京:清华大学出版社,1995.

The dynamic load identification and analysis of heavy truck cabin suspension

Zhi BaoJing, Deng Chao, Shao Lin

(Shaanxi Heavy Duty Automobile Co., Ltd Automotive engineering research institute, Shaanxi Xi’an 710200)

Abstract:NVH in relation to the vehicle performance simulation analysis, to obtain damping element body side joint dotted in the actual vehicle load force is critical, as the model input of the precision of the dynamic load force will directly affect the calculation and analysis result. In this article introduces the dynamic stiffness method and the inverse matrix method are used to get the idle condition is passed to the body force, and two kinds of calculated load checking each other, to ensure the accuracy of the results.

Keywords:NVH; load force identification; heavy duty automobile; dynamic stiffness method; Inverse matrix method CLC NO.: U467.1 Document Code: A Article ID: 1671-7988(2016)02-63-04

作者简介:支保京,就职于陕西重型汽车有限公司。

中图分类号:U467.1

文献标识码:A

文章编号:1671-7988(2016)02-63-04