1万t重载组合列车的车钩力特性分析

2016-04-10薛海,李强

薛 海,李 强

(1.北京交通大学 机电工程学院,北京 100044;2.兰州交通大学 机电工程学院,甘肃 兰州 730070)

在列车运行过程中,机车和各车辆间通过钩缓装置连接,组成1个多质点的纵向动力学系统,沿轨道方向受到牵引力、制动力、运行阻力等各种纵向力的作用。车钩力作为上述各种纵向力和钩缓装置特性综合作用的结果,是衡量重载列车纵向冲动的重要评价指标。随着列车运行速度的提高和牵引吨位的增加、年运量和车辆周转次数的增多,以及同步控制技术的不完善、线路条件恶劣等原因,使得车钩力大幅增加,较大车钩力出现的次数增多,从而导致钩缓装置、车体端部等结构出现故障的几率增加,使用寿命降低,维修成本上升[1-4]。

研究车钩力的特性,一方面是为重载列车的安全运行,另一方面也为货车关键零部件的设计和评定提供依据。对此,国内外开展了相关的研究。如文献[5]通过大秦线纵向动力学试验,研究了不同编组方式和运行工况下车钩力以及车体纵向加速度的分布规律;文献[6]编制了2万t组合列车中部从控机车的车钩应力谱和车钩力谱;文献[7—9]研究了不同空车比例及位置、不同轴重及载重、不同车型的混编模式下车钩力的特性。但上述研究均未系统地进行1万t重载组合列车车钩力特性的研究。

本文针对我国某运煤专线开行的1万t重载组合列车,通过实测获取测力车钩的车钩力—时间历程,分析不同工况下车钩力的特性及车钩力沿整车的分布规律,采用数理统计方法研究不同可靠度下主控和从控机车的车钩力,并将雨流计数法和变均值法相结合,进行车钩力谱的编制。

1 车钩力的测试

测试车钩力的运煤专线列车所用车辆为C80型铝合金敞车,轴重为25 t,共116节编组,最高运行速度为80 km·h-1。重载时采用1+1编组方式,从控机车与第58节车辆后端相连挂。

为获取车钩力随车辆编组的分布规律,通过三向精细标定筛选测点的方法,排除横向力和垂向力对车钩纵向力的干扰,制作9个高精度测力车钩,沿整车分别将其布置在第2,12,31,52,60,74,86,98和114节车辆后端,其编号分别记为2,12,31,52,60,74,86,98和114位。测试采用无人值守的动态采集系统,进行全程、不间断的测试数据跟踪采集,共进行了15次测试。由于车钩力的响应频率在40 Hz以下,为避免频混导致采样数据的失真,设置采样频率为500 Hz。采用4芯屏蔽线连接测力车钩和动态采集系统,以减少外界电磁干扰对测试结果的影响。

2 不同工况下车钩力的分布特性

由于车钩间存在间隙而易产生松旷运动,以及制动时制动波传递的延迟性、长编组列车覆盖线路条件的多样性、司机操纵机车习惯等因素[10],致使重载列车在牵引启动、通过长大下坡道(最大坡度为12‰)、过曲线、制动、装/卸车等工况下易产生较大的车钩力。将测到的车钩力—时间历程数据进行去除毛刺、数据连接和滤波处理,并根据机车运行操作记录,可得上述各工况下车钩力的时程曲线及其沿整个列车的分布规律(车钩力为正时表示拉钩力,为负时表示压钩力)。

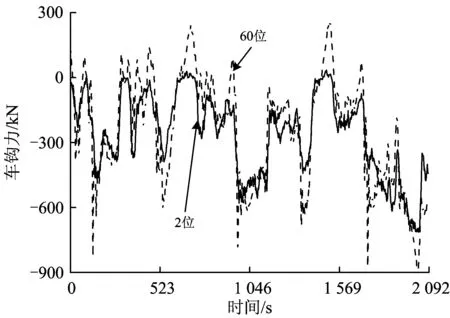

在牵引启动工况下,较大拉钩力出现在主控和从控机车的后位端,即2位和60位车钩处,较大压钩力出现在52位车钩处,这主要是由于机车和车辆间存在速度差以及车辆运动受阻引起的。牵引启动工况下不同位置车钩的车钩力—时间历程曲线如图1所示。由图1可见:在机车启动时,主控机车的牵引力以波的形式向后传递,而从控机车的牵引力既向前、又向后方向传递,接近机车的车辆首先受到牵引力的作用开始启动,随着运行速度的提高,当机车与各车辆速度相同时,在惯性力的作用下各车辆速度持续增加而车辆间的车钩力减小,此后各车辆的速度减小而车钩力又增大,这一过程反复作用,直到整列车速度相同时车钩力趋于稳定;而第52位车钩前端受到其他车辆的阻挡作用,后端又受到从控机车的推力作用,致使其处于受压状态。

图1 牵引启动工况下不同车钩的车钩力—时间历程

通过长大下坡道(坡度12‰)时,由于整个列车受到重力分量的加速作用,为保证运行安全,需进行多次调速制动,即多次反复减压制动—制动保压—缓解充气,致使车钩力呈现出周期性变化的规律。在这一过程中,车钩处于压缩状态,较大压钩力出现在第2和60位车钩处,其车钩力—时间历程曲线如图2所示。

图2 通过长大下坡道时不同车钩的车钩力—时间历程

过曲线时,为保证行车安全以及减少对轨道的损坏,列车需减速,致使各车辆间处于压缩状态。由于曲线段外轨有一定的超高,若列车速度过低易造成翻车,因此在提高速度的过程中车辆间的压缩状态又会得到一定的缓解,其中较大车钩力出现在第2和60位车钩处,其车钩力—时间历程曲线如图3所示。

图3 过曲线时不同车钩的车钩力—时间历程

在制动工况下,较大压钩力出现在第52和60位车钩处,即接近从控机车的前/后连挂车辆处,其车钩力—时间历程曲线如图4所示。由图4可见:由于整个列车编组长度约1.2 km,制动力由前往后传递的时间较长,使得车辆由前往后依次减速,同时也造成后面车辆由于制动力未传递到而向前涌,从而使各车辆间的拉钩力依序降低,直至车钩处于受压状态;随着制动力的传递,后部车辆的减速增大,使得车钩间的压缩状态得到缓解。

图4 制动工况下不同车钩的车钩力—时间历程

装/卸车过程是牵引启动—制动反复作用的过程,为此拉钩力—压钩力交替出现,较大车钩力出现在第2和60位车钩处,其车钩力—时间历程曲线如图5所示。

图5 装/卸车工况下不同车钩的车钩力—时间历程

综合图1—图5的不同工况下车钩力—时间历程曲线可以看出,当牵引力或制动力发生变化时列车的平稳运行状态被打破,并且由于钩缓系统存在一定的间隙,致使车辆间运动状态不一致,产生相对运动,从而出现过大的车钩力。

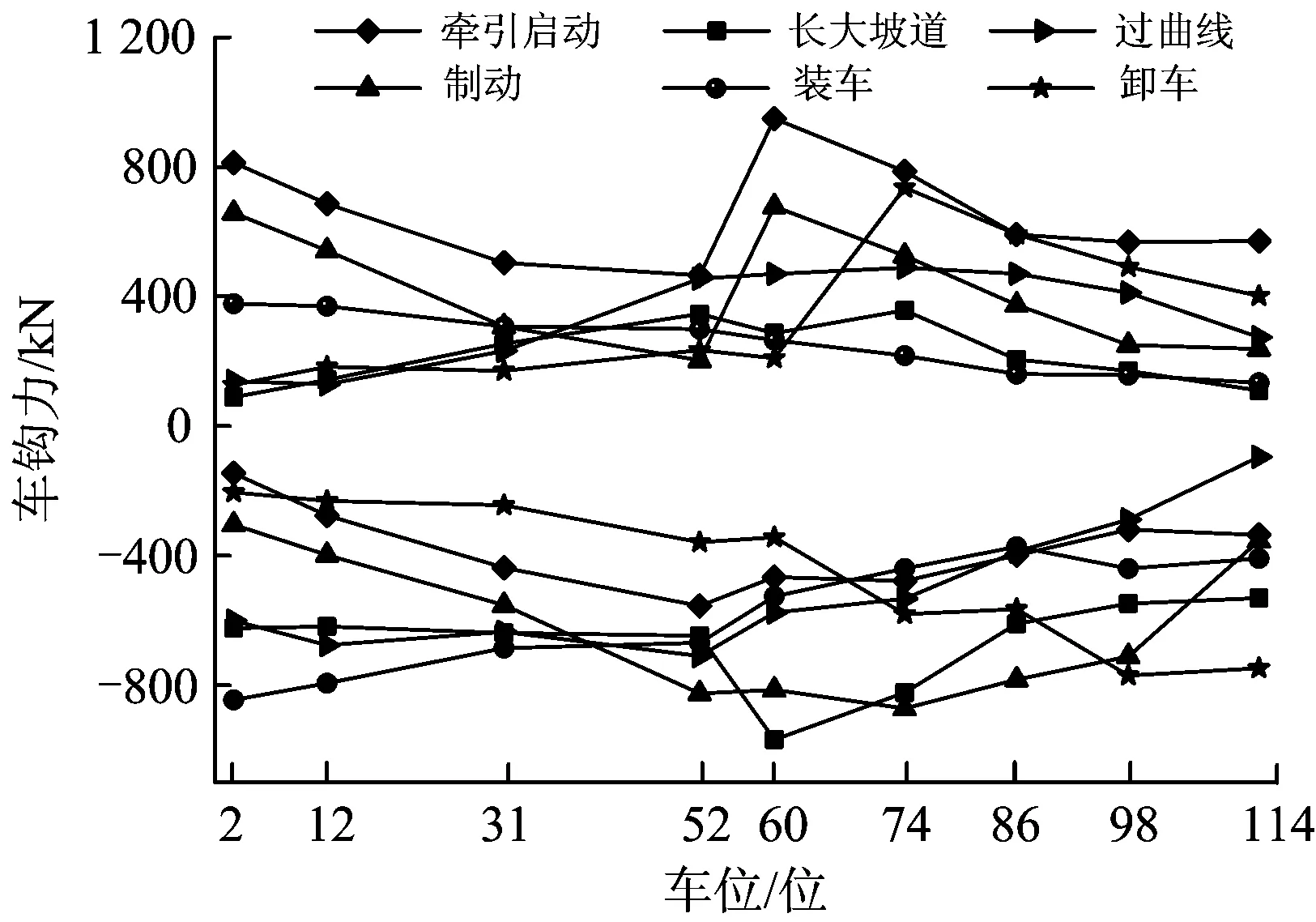

根据各车钩的车钩力—时间历程曲线,分析得到不同工况的车钩力分布特性,如图6所示。由图6可以得出如下结论。

(1)各工况下接近主控和从控机车的车钩出现较大拉钩力和压钩力,而第24和86位车钩相对其他车钩的车钩力较小。

(2)最大拉钩力出现在牵引启动工况下,发生在从控机车后位,为949.0 kN;最大压钩力出现在长大坡道段,发生在从控机车后位,为968.3 kN;制动时的压钩力也较大,出现在从控机车前后位,力值为871.4 kN。

(3)各车位压钩力的分布规律较拉钩力平缓。

图6 不同工况下车钩力分布特性

由于车钩力的大小与机车操纵有直接关系,根据上述车钩在不同工况下的车钩力—时间历程和在不同车位处的车钩力分布特性,为避免产生过大的车钩力,建议在机车操纵时尽量减少车钩拉/压状态的变化,并且在2个状态互相过渡的过程中尽量缓和平稳;在下坡道的过程中,尽量减少制动次数;在运行中,主控机车和从控机车应合理协调操纵;在制动过程中,尽量避免充风不足,并准确把控初减压量等。

3 车钩力的数理统计

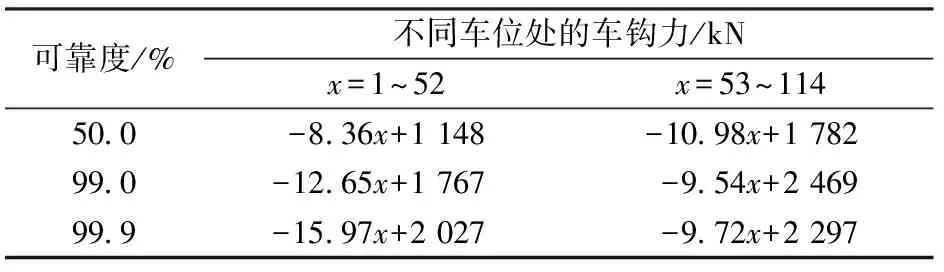

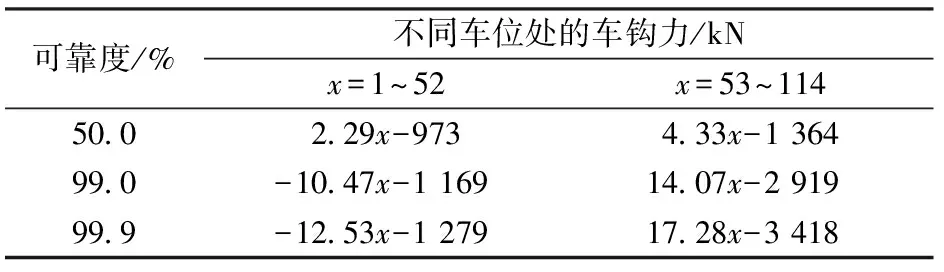

考虑到重载列车运营条件的复杂性和影响因素的多样性,为较全面地分析车钩力,采用数理统计的方式获得了置信度为95%、可靠度分别为50%,99%和99.9%下的车钩力,如图7所示。由图7可见:与主控和从控机车连挂的车钩,其车钩力较大。

通过最小二乘法获得不同可靠度下各车位处车钩力的表达式,见表1和表2(x为车位),从而推算与主控和从控机车连挂车钩的最大车钩力,见表3。由表3可见:在99.9%的可靠度下,最大压钩力为2 502 kN,最大拉钩力为2 114 kN。

图7 不同可靠度下的车钩力

可靠度/%不同车位处的车钩力/kNx=1~52x=53~114500-836x+1148-1098x+1782990-1265x+1767-954x+2469999-1597x+2027-972x+2297

表2 不同可靠度下的压钩力表达式

表3 不同可靠度下的最大车钩力

为验证上述推算(与主控和从控机车连挂车钩的最大车钩力)的正确性,依据文献[5]中机车牵引及制动特性曲线,采用Simpack软件建立1+1编组方式、116节车辆的纵向动力学模型,车钩采用105号力元进行模拟。由于一般情况下较大拉钩力出现在牵引启动工况、较大压钩力出现在制动工况,为此进行了牵引启动和制动工况下的车钩力仿真,结果如图8所示。由图8可见:各车位处的车钩力分布规律与试验结果(图7)相符,且最大车钩力也出现在与主控和从控机车连挂的车钩处,说明上述推算是合理的。

图8 车钩力仿真结果

4 车钩力谱的编制及分析

从图1—图5可以看出,车钩力随时间变化时为非对称载荷。若采用波动中心法,将车钩力的总平均值替代整个车钩力历程的均值,将造成编制的车钩力谱失真。为此,选用变均值法,将相同幅值的车钩力看作1组,则整个车钩力历程的均值可用各个组的平均值代替,从而实现车钩力的幅值—均值二维谱的编制。

首先对车钩力—时间历程进行分析,得到均值和幅值的最大值和最小值,然后确定各自的组间距。

(1)

式中:Dm和Da分别为均值和幅值的组间距;Fmmax和Fmmin分别为车钩力均值的最大值和最小值;Famax和Famin分别为车钩力幅值的最大值和最小值;l为均值级数;n为幅值级数。

根据均值和幅值的组间距得到各自组数的最大值和最小值为

(2)

(3)

式中:Fmi上和Fmi下分别为车钩力均值第i级的最大值和最小值;Fai上和Fai下分别为车钩力幅值第j级的最大值和最小值;i和j分别为均值和幅值的级数。

依次读取每个车钩力循环的均值和幅值的Fm和Fa,根据式(2)和式(3)已确定的组范围确定其属于的级数和循环次数,从而可依据式(4)得到车钩的Fmax—Fmin的二维频次谱。

(4)

选取车钩力均值和幅值的级数为64级,得到不同车位处车钩的Fmax—Fmin的二维频次谱图,它们的共同点是在整个运行过程中出现中小幅值、小均值车钩力的次数占多数,且主要集中在二维谱的中部。其中,主控机车后的2位车钩和从控机车后的60位车钩的Fmax—Fmin频次谱如图9和图10所示。由图9可见:2位车钩处大于800 kN的拉钩力和压钩力出现的次数分别占整个力值次数的2.14%和0.18%,小于300 kN的拉钩力和压钩力出现的次数分别占整个力值次数的66.24%和70.39%。由图10可见:60位车钩处大于800 kN的拉钩力和压钩力出现的次数分别占整个力值次数的4.06%和0.30%,小于300 kN的拉钩力和压钩力出现的次数分别占整个力值次数的71.89%和85.39%。

图9 主控机车后第2位车钩的车钩力频次谱图

图10 从控机车后第60位车钩的车钩力频次谱图

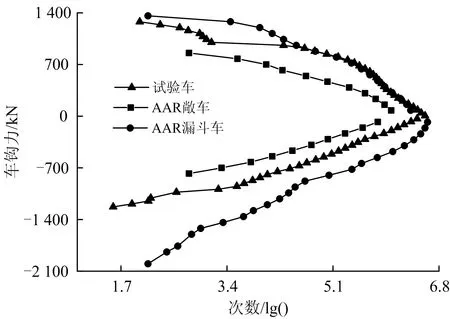

依据车钩的Fmax—Fmin频次谱,采用Matlab软件编制相关程序进行数据处理,得到各车位车钩的累积车钩力谱,如图11和图12所示。由图中可见:从控机车后车位处的累积车钩力谱大于其他车位处的车钩力谱。

图11 不同车位车钩的累积拉钩力谱

图12 不同车位车钩的累积压钩力谱

选取从控机车后的60位车钩的拉钩力谱和压钩力谱,与AAR《新造货车的疲劳设计》中90.7 t敞车的车钩力谱和90.7 t漏斗车在恶劣环境下的车钩力谱(两者均为单元列车)按载重进行折算、对比,结果如图13所示。由图13可见:运煤专线开行的1万t重载组合列车的车钩力谱介于90.7 t敞车和90.7 t漏斗车的车钩力谱之间。由于90.7 t漏斗车的车钩力谱严于1万t重载组合列车的车钩力谱,为此采用该车钩力谱进行1万t重载组合列车车钩的结构设计和安全评定,其结果满足服役条件。

图13 车钩力谱的对比

5 结 论

(1)重载列车在牵引启动、通过长大下坡道、过曲线、制动、装/卸车等工况下,靠近主控和从控机车车位处车钩的车钩力大于其他车位处的,为此在后续重载列车车钩力测试中应在主控机车后位、从控机车前后位布置测力车钩。

(2)在95%置信度下,50%可靠度下的最大拉钩力和最大压钩力分别为1 444和1 467 kN,99.9%可靠度下的最大拉钩力和最大压钩力分别为2 114和2 502 kN,说明采用统计分析的方法进行车辆安全可靠性评定更合理。

(3)小力值拉钩力和压钩力出现的次数占全部力值出现次数的多数,力值大于800 kN的拉钩力和压钩力出现次数较少。

(4)AAR标准中 90.7t敞车的车钩力谱不宜作为该运煤专线现行牵引模式下1万t重载组合列车钩缓系统和车体设计和评定的纵向力,而AAR标准中90.7 t漏斗车在恶劣环境下的车钩力谱满足该重载列车的服役条件。

(5)根据实测的车钩力—时间历程数据,建议采用去除小载荷的方法将随机的车钩力谱浓缩为能反映实际载荷情况的典型车钩力谱,以用于钩缓系统和车体端部结构的疲劳可靠性设计和疲劳试验。

[1]唐忠云.车钩失效分析及其工艺研究[D].哈尔滨:哈尔滨理工大学,2005.

(TANG Zhongyun.Analysis on Coupler Malfunction and Research on the Procedure[D].Harbin:Harbin University of Science and Technology,2005.in Chinese)

[2]MOUSAVI Zadeh Noughabi S M, DEHGHANI K, POURANVARI M.Failure Analysis of Automatic Coupler SA-3 in Railway Carriages[J].Engineering Failure Analysis,2007,14(5):903-912.

[3]白淑萍.大秦线C80型货车16,17号车钩裂纹原因分析及应对措施[J].铁道技术监督,2008,36(9):17-19.

[4]庄保新,王佩如.17型车钩常见故障浅析[J].铁道车辆,2010,48(6):43-46.

(ZHUANG Baoxin,WANG Peiru.Analysis of Common Troubles in 17 Type Couplers[J].Rolling Stock,2010,48(6):43-46.in Chinese)

[5]徐倩,王悦明,倪纯双.重载列车纵向冲动分布试验研究[J].中国铁道科学,2013,34(4):77-83.

(XU Qian,WANG Yueming,NI Chunshuang.Test Study on the Longitudinal Impulse Distribution of Heavy Haul Train[J].China Railway Science,2013,34(4):77-83.in Chinese)

[6]李国顺,哈米.120 km·h-1速度等级重载货运机车车钩装置载荷谱研究[J].中国铁道科学,2011,32(1):86-90.

(LI Guoshun,HA Mi.Study on the Load Spectrum of the Coupler Device of the Heavy Haul Freight Electric Locomotive Running at 120 km·h-1[J].China Railway Science,2011,32(1):86-90.in Chinese)

[7]ANSARI M,ESMAILZADEH E,YOUNESIAN D.Longitudinal Dynamics of Freight Trains[J].Heavy Vehicle Systems,2009,16:102-131.

[8]杨亮亮,罗世辉,傅茂海,等.基于纵向冲动的混编货物列车编组方案研究[J].中国铁道科学,2015,36(4):108-114.

(YANG Liangliang,LUO Shihui,FU Maohai,et al.Marshalling Scheme of Mixed Formation Freight Train Based on Longitudinal Impulse[J].China Railway Science, 2015,36(4):108-114.in Chinese)

[9]郭刚,常崇义,王俊彪,等.不同轴重货物列车编组方案的计算分析[J].铁道机车车辆,2014,34(5):12-16.

(GUO Gang,CHANG Chongyi,WANG Junbiao,et al.Optimization Analysis of the Formation of Different Axle Load General Freight Train [J].Railway Locomotive & Car,2014,34(5):12-16.in Chinese)

[10]丁莉芬.重载列车纵向动力学建模研究[D].北京:北京交通大学,2012.

(DING Lifen.Study on Modelling the Longitudinal Dynamics of Heavy Haul Train[D].Beijing:Beijing Jiaotong University, 2012. in Chinese)