微槽道及其在电子器件散热中的应用*

2016-04-09翁建华刘腾辉崔晓钰

翁建华,刘腾辉,崔晓钰

(1.上海电力学院 能源与机械工程学院,上海 200090;2.上海理工大学 能源与动力工程学院,上海 200093)

微槽道及其在电子器件散热中的应用*

翁建华1,刘腾辉1,崔晓钰2

(1.上海电力学院 能源与机械工程学院,上海 200090;2.上海理工大学 能源与动力工程学院,上海 200093)

摘要:介绍了微槽道内流体流动及换热的特点,以及微槽道热沉的结构型式、加工工艺和流体工质。流体在微槽道内流动与换热,具有尺度小、雷诺数低、表面传热系数高和压降大等特点。微槽道可在热导率高的金属材料或半导体材料上成型。同时,还介绍了目前计算机微处理器、大功率电力电子器件和大功率LED常用的散热方案,并探讨了微槽道热沉应用于这些电子器件散热所具有的优点。与目前常用的散热方案相比,微槽道热沉可有效减小散热部件所需的散热空间,满足电子产品持续小型化的要求。在热流密度不断提高,常用散热方案无法满足要求的情况下,微槽道还为电子器件的散热提供了一种可供选择的解决方案。

关键词:电子器件;微槽道;散热;热沉

伴随着电子器件功能和运算速度的不断提高,以及电子产品的持续小型化,电子器件运行时产生的热流密度也不断提高。一些军事用途的电子器件,其热流密度已达1 000 W/cm2,甚至更高[1]。这些热量如不及时散失,将影响器件的正常工作,甚至导致器件失效。采用肋片、微型风扇等的空气冷却方式,只能满足低热流密度电子器件的散热要求。对高热流密度电子器件的散热,则需要采用新的散热技术,而微槽道(Microchannel)热沉是解决高热流密度电子器件散热问题的有效方案之一。

1微槽道技术

微槽道在文献中有不同的定义方法,其中比较简单的是按槽道的最小尺寸来定义。粗略来讲,微槽道是指槽道宽度为1~1 000 μm的流体通道[2]。流体在微槽道内流动,可获得与固体壁面间的很高的表面传热系数。用微槽道制成的换热器结构紧凑,换热效率高,可应用于航空航天、汽车空调、医疗器械和化学生物工程等领域。与常规尺度的管道或槽道相比,微槽道具有尺寸小的特点。对应用于电子器件散热的微槽道热沉,槽道宽度一般为十几至几百微米。微槽道热沉基板材料可以是导热性能好的金属材料,比如铜;也可以是半导体材料,比如硅;还可以是其他新型材料,比如低温共烧陶瓷材料(LTCC)[3]。硅材料的热导率随温度有较大的变化,27 ℃时热导率为153.5 W/(m·K),100 ℃时降为113.7 W/(m·K)[4]。在微槽道热沉内流动的流体可以不发生相变,即单相流体的流动,也可以液体被汽化,成为两相流体的流动。自20世纪80年代初,Tuckerman和Pease将微槽道热沉用于高热流密度电子器件散热实验以来[5],研究人员在微槽道内流体的流动与换热、微槽道结构设计、流体工质以及微槽道应用等方面进行了深入的研究。

1.1微槽道内流体的流动与换热

在基础理论方面,首要的问题是流体在微槽道内流动的压降和传输特性是否与常规槽道不同。对此,研究人员进行了大量的试验验证和数值分析。由于试验条件、测量方法等的不同,研究结果相互之间并不一致,有时甚至相互矛盾。对用于电子器件散热的十几至几百微米的微槽道,一些研究表明,试验结果与数值求解Navier-Stokes方程得到的数值解是一致的,即Navier-Stokes方程仍适用于微槽道内流体流动的预测[6-7]。流体在微槽道内流动与换热的特点是:1)尺度小,流动雷诺数低;2)表面传热系数高,充分发展槽道内层流流动,其表面传热系数与槽道的水力直径成反比,即槽道水力直径越小,表面传热系数越高;3)流动压降大,流速低。对用于电子器件散热的微槽道热沉,采用层流流动,可减小驱动流体流动微型泵的功率。当微槽道热沉在流动方向的距离不大时,还应考虑入口段对流体流动与换热的影响。

1.2微槽道结构型式

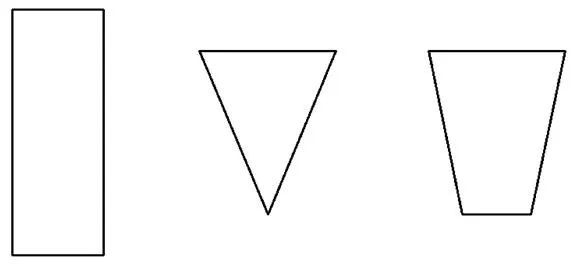

一种简单的微槽道热沉结构型式如图1所示,由加工于基板上的若干微槽道及盖板组成,槽道内通有流体。微槽道横截面可以是矩形、三角形和梯形等形状(见图2)[8]。为进一步强化传热,微通道还可采用其他结构型式,如文献[9]对由微柱群形成的微通道内的流体流动与换热进行了研究。另外,集腔(Manifold)的设计对微槽道热沉内流体的流动与换热也有影响。各槽道内流体的流量应尽可能相同或相近,以便在同等情况下实现散热量的最大化。一种变截面微槽道集腔设计概念如图3所示,集腔流道考虑采用变截面,以使各槽道内的流体分配均匀[10]。

图1 微槽道热沉结构型式

图2 微槽道截面形状

图3 一种变截面微槽道集腔设计概念

1.3微槽道制作工艺

制作微槽道热沉需要在基板上加工出小于几百微米的槽道。对半导体材料,可采用光刻(Photolithography)及反应离子蚀刻RIE(Reactive Ion Etching)工艺来加工槽道[11];而对金属材料,则可先通过铣削、电火花线切割和电解蚀刻等在基板上加工出槽道,再经一定的焊接工艺制成[12]。

1.4流体工质

微槽道热沉可选用的流体工质包括水、制冷剂和纳米流体等。制冷剂可以是R134a、FC72和FC77等。纳米流体由于在液体中以一定方式和比例添加纳米尺度的金属或金属氧化物粒子,提高了流体的热导率,起到了强化传热的作用。目前,微槽道热沉研究所用纳米流体的基液(Base Liquids)有水、乙二醇和油等,所添加的金属或金属氧化物有铜、氧化铜和氧化铝等[13]。

2微槽道在电子器件散热中的应用

微槽道在电子器件散热中的应用,主要是通过流体将电子器件运行时产生的热量带走,起到热沉的作用,然后通过其他部件(如散热器等)再将热量散失到环境中。微槽道热沉可应用于服务器、数据中心、电力电子、大功率LED装置和激光二极管阵列等系统中电子器件的散热。

2.1微处理器

计算机中的微处理器(Microprocessor)在运行过程中会产生热量,这些热量需要散失到周围环境中,以保证器件在要求的温度范围内工作。目前,笔记本电脑CPU的散热主要采用空气冷却,即通过热管、微型风扇和散热器等进行散热[14](见图4),而液体冷却则在大型及超级计算机中早有应用[15]。随着电子技术的不断发展,散热量不断增加,微处理器运行时的热流密度越来越高,而微槽道液体冷却是解决其散热问题的一种有效方案。

图4 笔记本电脑散热模组

2.2大功率电力电子器件

大功率电力电子器件(如绝缘栅双极晶体管(IGBT))工作时也产生热量,需要一定的散热措施。目前的散热方式有风冷和液冷。液冷系统由泵、冷却液和换热器等组成[16]。试验表明,将微槽道应用于大功率电力电子器件散热的液冷系统,可有效提高系统的散热能力[17-18]。

2.3大功率LED

大功率LED在照明及其他领域有着广泛的用途,可用于室内和城市照明、汽车的前大灯,还可用作印刷设备中的紫外固化光源等。但LED的光电转换效率仅有10%~30%,剩余70%~90%的电能转换成了热能,因此,大功率LED在发光时需要解决其散热问题,特别是外部散热装置。结构合理的外部散热装置可有效降低PN结温度[19]。某型号LED路灯实物图如图5所示,采用空气自然对流散热方式。印刷设备中UV-LED光源的一种散热设计方案[20]如图6所示。该方案也采用空气冷却,采用热管、散热器等部件进行散热。采用空气冷却散热方案,2种LED装置都会占用不小的空间。微槽道技术为减小大功率LED装置的尺寸,使装置结构变得紧凑提供了可能性,也为更高热流密度大功率LED散热设计提供了解决方案。

图5 LED路灯

图6 UV-LED光源散热设计方案

3结语

随着电子器件热流密度的不断提高,对新型散热技术的需求十分迫切。近年来,对微槽道内流体的流动与换热的深入研究,为微槽道热沉的设计和批量生产奠定了基础。与此同时,对驱动流体在微槽道内流动的微型泵的研究也在不断深入,加之微槽道热沉的制作工艺逐渐成熟,制作成本逐渐下降,这为微槽道热沉在电子产品及系统中的应用创造了有利的条件。可以预见,微槽道热沉及其系统在电子器件散热方面的应用将会越来越广泛。

参考文献

[1] Ebadian M A, Lin C X. A review of high-heat-flux heat removal technologies[J]. Journal of Heat Transfer, 2011, 133(11): 110801.

[2] Kandlikar S G, Garimella S, Li D, et al. Heat transfer and fluid flow in minichannels and microchannels[M]. Oxford: Elsevier Ltd., 2006.

[3] 岳帅旗,刘志辉,徐洋,等. 基于LTCC的微通道散热设计[J]. 电子元件与材料,2011, 30(12): 45-47.

[4] Cengel Y A. Heat transfer: a practical approach[M]. 2nd ed. New York: McGraw-Hill, 2003.

[5]Tuckerman D B, Pease R F W. High-performance heat sinking for VLSI[J]. IEEE Electron Letters, 1981, 2(5):126-129.

[6] Wei X, Joshi Y, Patterson M K. Experimental and numerical study of a stacked microchannel heat sink for liquid cooling of microelectronic devices[J]. Journal of Heat Transfer, 2007, 129(10): 1432-1444.

[7] Hetsroni G, Mosyak A, Pogrebnyak E, et al. Micro-channels: reality and myth[J]. Journal of Fluids Engineering, 2011, 133(12):121202.

[8] Adham A M, Mohd-ghazali N, Adham R. Thermal and hydrodynamic analysis of microchannel heat sinks: a review[J]. Renewable and Sustainable Energy Reviews, 2013,21:614-622.

[9] 管宁,刘志刚,张承武. 顺排微柱群内部层流流动特性[J]. 化工学报,2011, 62(3): 664-671.

[10] Solovitz S A, Mainka J. Manifold design for micro-channel cooling with uniform flow distribution[J]. Journal of Fluids Engineering, 2011, 133:051103.

[11] Colgan E G, Furman B, Gaynes M, et al. High performance and subambient silicon microchannel cooling[J]. Journal of Heat Transfer, 2007, 129(8):1046-1051.

[12] 李春林. 矩形槽道微通道冷板制造工艺技术[J]. 电子机械工程,2009, 25(4): 38-40.

[13] Mohammed H A, Gunnasegaran P, Shuaib N H. Heat transfer in rectangular microchannels heat sink using nanofluids[J]. Int. Communications in Heat and Mass Transfer, 2010, 37:1496-1503.

[14] 翁建华, 崔晓钰, 郭广品,等. 笔记本电脑散热模组的实验与热计算[J]. 上海理工大学学报,2010, 32(6): 535-538.

[15] Nakayama W. Max jakob paper-heat in computers: applied heat transfer in information technology[J]. Journal of Heat Transfer, 2014, 136(1): 013001.

[16] 宗朝晖. 现代电力电子的冷却技术[J]. 变流技术与电力牵引,2007(4): 6-12.

[17] 胡晓,林贵平,王宇鹏,等. 大功率电力电子设备用微槽道系统实验研究[J]. 电工电能新技术,2014, 33(7): 23-27.

[18] 张永恒,王业峰,王良壁. 列车牵引变流器水冷散热的实验研究[J]. 工程热物理学报,2013, 34(8): 1534-1538.

[19] 徐沛娟,张驰,吕文婷,等. 大功率LED照明灯散热路径温度场及发光效率研究[J]. 新技术新工艺,2014(4): 105-109.

[20] 于洋,崔晓钰,宋蕊. UV-LED印刷灯散热系统设计研究[J]. 光电子技术,2013, 33(4): 230-234.

* 上海市自然科学基金资助项目(14ZR1429100)

责任编辑郑练

Microchannel and its Application in Heat Dissipation of Electronic Devices

WENG Jianhua1, LIU Tenghui1, CUI Xiaoyu2

(1.School of Energy & Mechanical Engineering, Shanghai University of Electric Power, Shanghai 200090, China;2.School of Energy and Power Engineering, University of Shanghai for Science and Technology, Shanghai 200093, China)

Abstract:Characteristics of fluid flow and heat transfer in microchannels, such as micro-scale, low Reynolds number, and high convective heat transfer coefficient, high pressure losses etc, are all introduced. Microchannels can be fabricated on metals with high thermal conductivity, or semiconductor materials such as silicon. Types of microchannel heat sink structure, fabrication processes and fluids used in microchannel are also discussed. Meanwhile, heat dissipation solutions adopted for electronic devices such as microprocessors, large power electric and electronic devices, large power LEDs currently used are presented, and advantage using microchannel is discussed. Comparing with heat dissipation methods currently used, microchannel heat sink can reduce the needed space for dissipating the heat, and meet the continuous miniaturization requirements for electronic products. Moreover, with increasingly high heat flux, current methods for heat dissipation may not be able to meet the requirements. In this case, microchannel might be a possible solution for the heat dissipation.

Key words:electronic devices, microchannel, heat dissipation, heat sink

收稿日期:2015-09-18

作者简介:翁建华(1968-),男,副教授,博士,主要从事电子器件散热、传热与流体流动等方面的研究。

中图分类号:TK 124;TN 305

文献标志码:A