重载货车车轮辐板疲劳损伤研究

2016-03-30杨广雪石晓玲

杨广雪,石晓玲,肖 楠,李 强,薛 海

(1.北京交通大学 机械与电子控制工程学院,北京 100044;2.中国铁道科学院 标准计量研究所,北京 100081)

随着重载铁路运输的发展,货车轴重不断增加,车轮辐板的受力条件更加恶劣,致使车轮辐板在服役中易发生裂损,甚至引起铁路安全事故[1]。大量的研究表明,车轮辐板的损伤是一个高低周复合疲劳问题[2],应力来源主要包括踏面制动过程中形成的热应力(低周疲劳)、轮轨间的机械应力(高周疲劳)和车轮热处理过程产生的残余应力。

针对车轮辐板疲劳损伤问题,国内外学者采用数值模拟和试验等方法进行了大量热应力和轮轨机械应力方面的相关研究,如Ven[3]研究了车轮辐板在坡道制动过程中的温度场及应力场,发现辐板处的应力很高,容易引起疲劳破坏。Thomas[4]结合解析法和有限元模型计算了车轮的应力场分布,并详细阐述了轮轨机械应力和热应力的形成机理。Cameron[5]通过有限元法对比了不同工况和轮径对车轮辐板应力的影响。另外,Jung和Reza的相关研究[6-7]也表明,热处理过程中形成的残余应力对车轮辐板的疲劳损伤和使用寿命有一定的影响。为进一步研究重载货车车轮辐板的疲劳损伤,本文以C80型运煤敞车车轮为研究对象,以热处理后车轮的残余应力作为初始应力,采用有限元法分析在大秦线全程运行中车轮辐板机械应力和热应力的变化,通过疲劳损伤累计理论计算辐板薄弱位置的疲劳损伤量,以完善车轮辐板疲劳损伤的评价方法。

1 重载货车车轮的载荷分析

1.1 热处理工艺

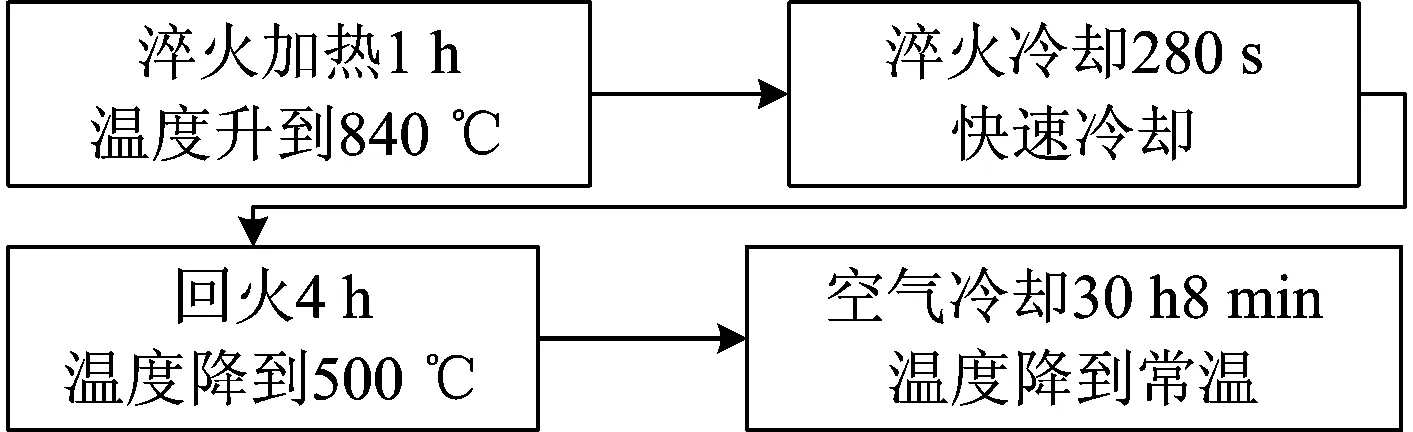

热处理工艺对提高材料的韧性、抗热裂等性能有非常重要作用。车轮的热处理工艺流程如图1所示。

图1 热处理工艺流程图

1.2 大秦线的制动条件

大秦线的线路条件比较复杂[8],全长653 km,共有27座隧道,重载方向多为长大下坡路况,其中K143—K190,K275—K325是坡度最大的2个区段,坡道长度分别为47和50 km,坡度分别为-8.2%和-10.5%,是循环制动较为频繁的典型区段。

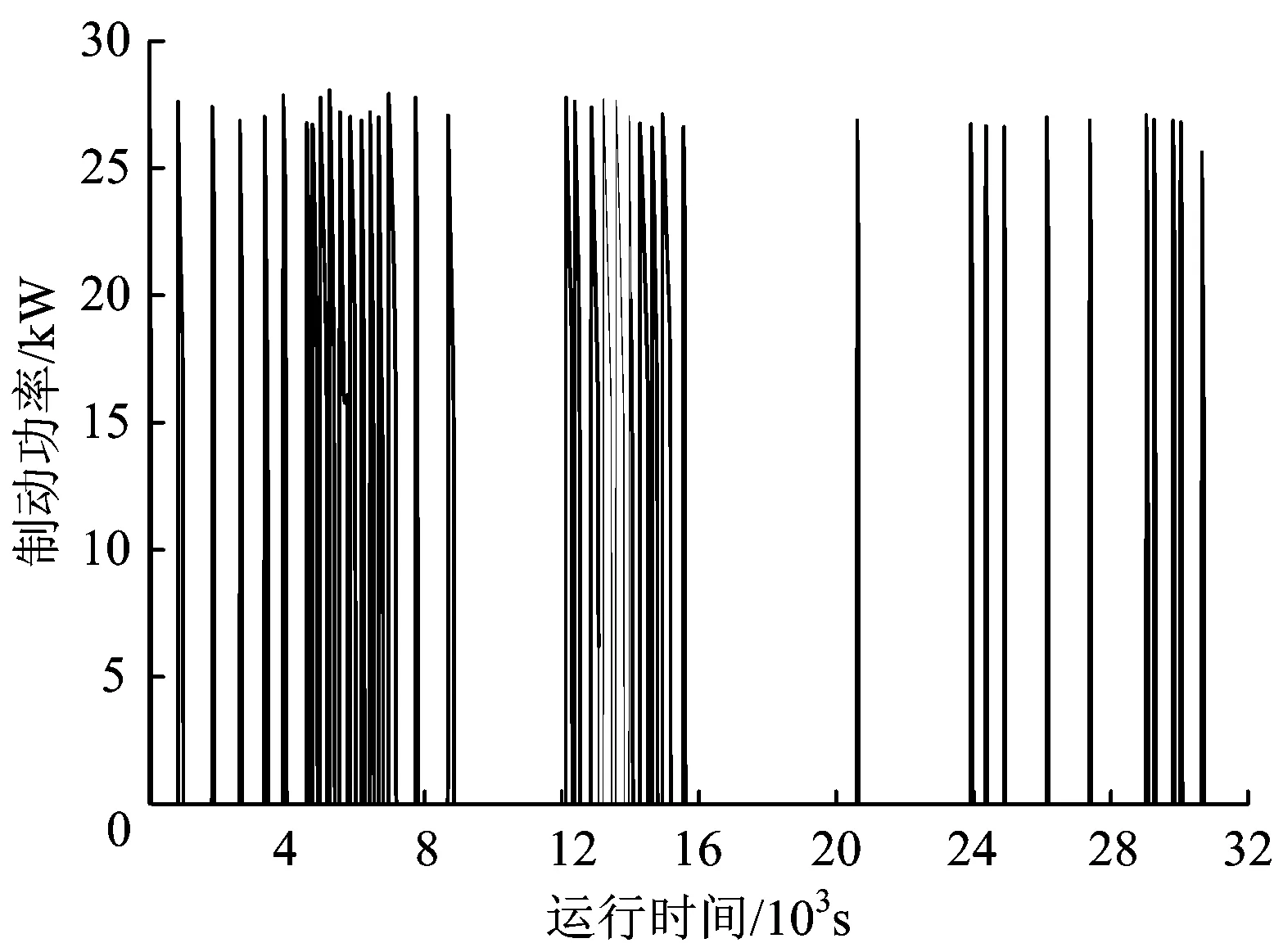

《牵引电算软件》以多质点列车模型为基础,具有计算速度快,精度高的特点[2]。采用该软件仿真得到大秦线货车运行全过程中制动功率随运行时间变化的曲线(见图2),为车轮踏面制动热应力的模拟提供基础。从图2可以看出,在坡道最大的2个区段循环制动的次数较多。

图2 制动功率随运行时间的变化曲线

1.3 机械载荷工况

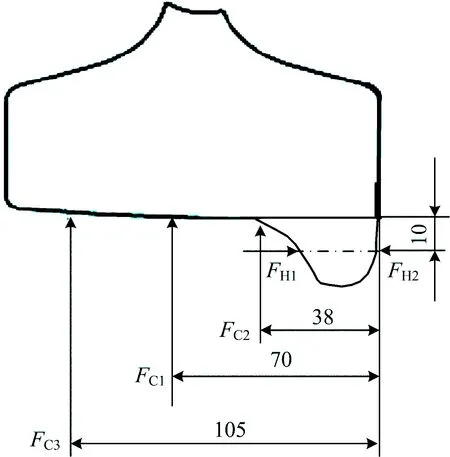

重载货车轴重为30 t,根据UIC 510-5的设计标准[9],重载货车在不同工况下的载荷分别如下。①直线运行工况:FC1=187.5 kN。②曲线运行工况:FC2=187.5 kN,FH1=105 kN。③通过道岔工况:FC3=187.5 kN,FH2=63 kN。其中,FC为垂向载荷,主要取决于货车轴重;FH为横向载荷,由货车运行过程中的蛇形运动产生。

载荷在车轮踏面上的加载位置如图3所示。

图3 载荷加载位置示意图(单位:mm)

2 有限元模型

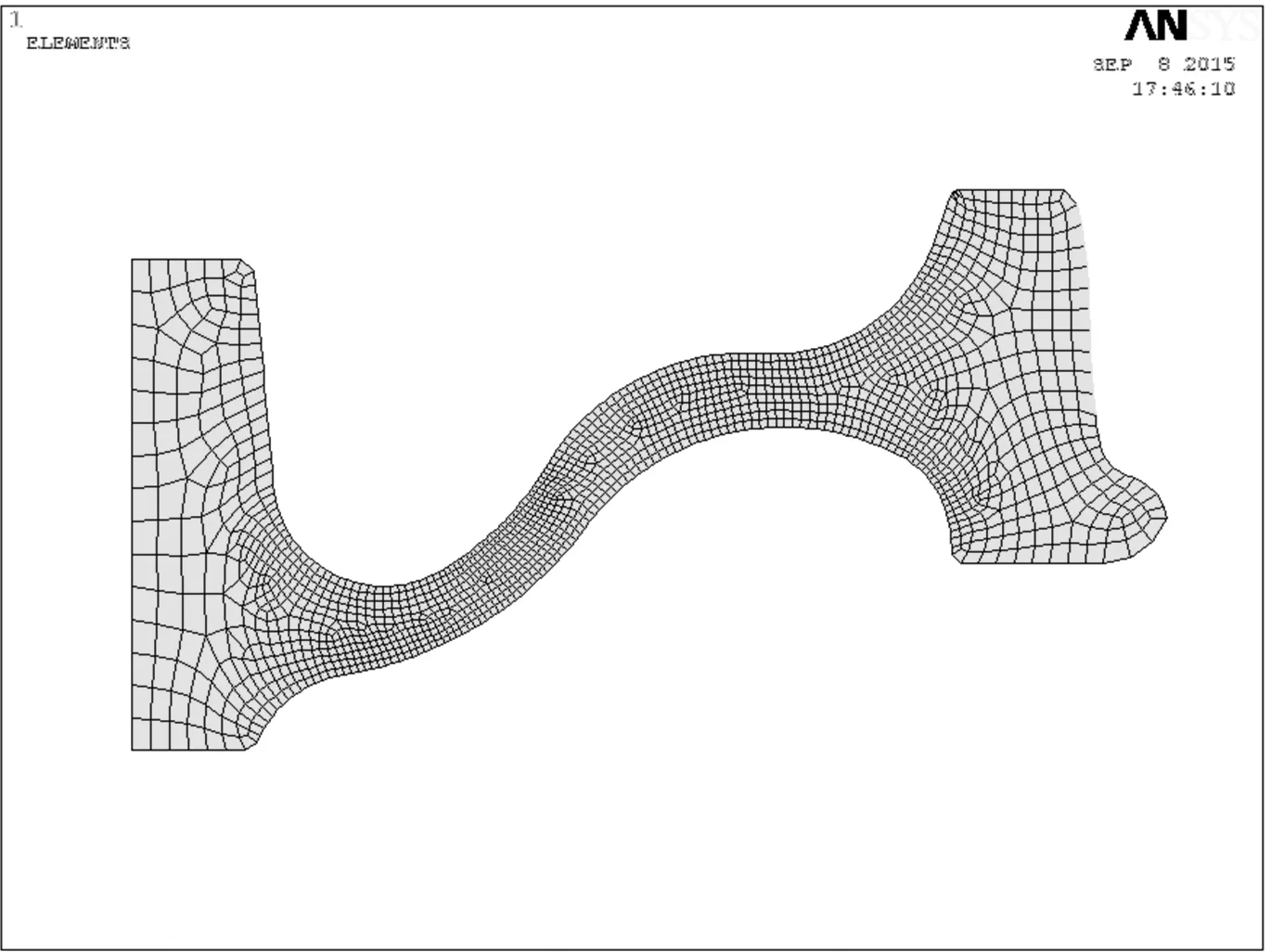

C80型运煤敞车的车轮采用CL70辗钢,其性能参数见文献[10]。新车轮的直径为915 mm,轮辋厚度为50 mm。由于车轮是旋转体,其几何模型、受载等都关于旋转轴对称,为了节省计算成本,采用有限元软件ANSYS中的二维轴对称单元建立车轮有限元模型,如图4所示,用于模拟车轮制动过程中踏面的温度场和应力场。

图4 C80型敞车车轮的有限元模型

辐板与轮辋、轮毂的连接处可能产生应力集中,因此网格较细。采用二维热单元PLANE55和结构单元PLANE182分别计算车轮的温度场和热应力场。制动过程中车轮踏面上的热载荷采用摩擦功率法[11]得到。

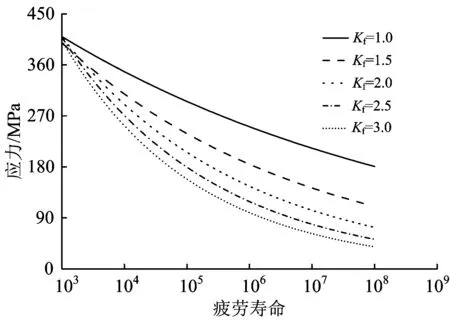

车轮辐板材料的S—N曲线采用幂函数模型[12];考虑应力集中、工作温度、几何尺寸和表面状态等因素的影响,采用疲劳缺口系数Kf表征这些因素对车轮辐板疲劳性能的影响。

图5为Kf分别为1.0,1.5,2.0,2.5和3.0时车轮辐板的S—N曲线。从图5可以看出,Kf越大,同等应力幅值下车轮辐板的寿命越短。

图5 车轮辐板材料的S—N曲线

3 计算结果分析

文献[13—14]研究发现重载货车车轮在坡道制动时径向应力较大,周向应力较小,径向应力是引起车轮辐板裂纹萌生的主要原因,且车轮辐板疲劳薄弱区主要位于轮辋外圆角、轮辋内圆角、轮毂外圆角和轮毂内圆角处。因此本文主要研究径向应力对车轮辐板造成的损伤。

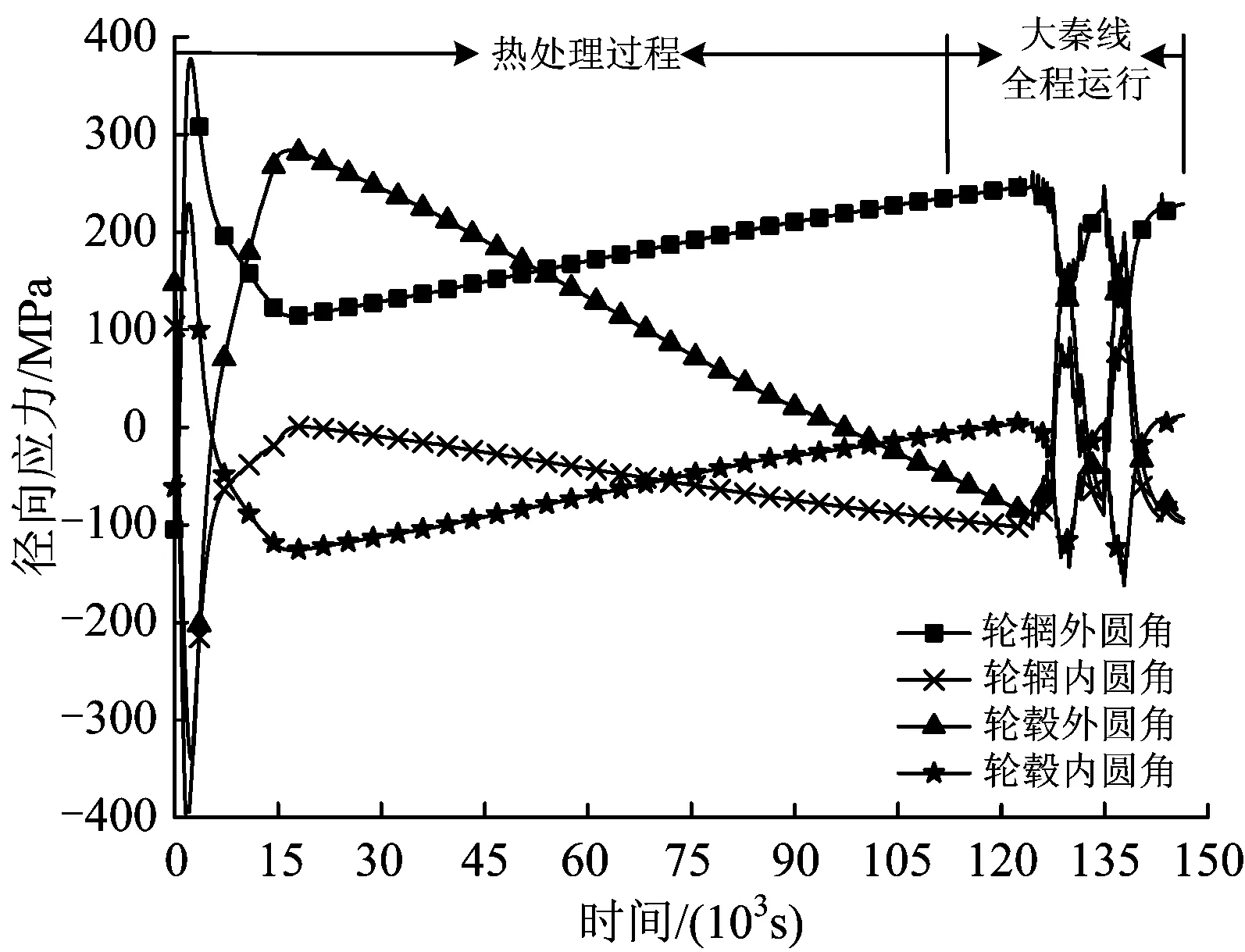

图6为车轮辐板薄弱区的径向应力在热处理及货车运行过程的全程变化曲线。图中:正为拉应力,负为压应力。从图6可以看出,轮辋外圆角和轮毂内圆角处的径向应力在淬火加热过程中不断增大,回火过程中不断减小,空气冷却过程中又不断增大,冷却到常温后分别形成了残余拉应力和残余压应力;而轮辋内圆角和轮毂外圆角处的径向应力在淬火过程中不断减小,回火过程中不断增大,空气冷却过程中形成残余压应力。

图6 车轮径向应力变化曲线

在货车运行过程中,车轮辐板薄弱区的径向应力在制动过程中反复波动:轮辋外圆角处的径向应力在残余拉应力的基础上波动;轮毂外圆角和轮辋内圆角处在热处理过程中形成的残余压应力与货车运行过程中的拉应力形成拉压循环,该循环应力会加速车轮辐板的损伤;轮毂内圆角处在货车运行过程中虽然也形成了拉压循环,但波动幅度较小。

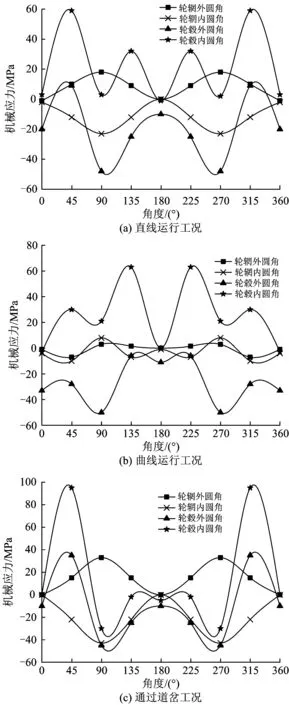

图7为车轮旋转1周时辐板的机械应力波动情况。从图7可以看出:直线运行工况下轮辋外圆角和轮毂内圆角处的最小机械应力接近零,且均为正应力,近似于零拉脉动循环应力;轮辋内圆角处近似为零压脉动循环应力;轮毂外圆角处则近似于拉压循环应力;曲线运行工况和通过道岔工况下的机械应力也呈现周期性波动。

因此,在3种不同运行工况下,车轮辐板内外两侧的机械应力虽然不同,但随着车轮的转动均出现2次极值;轮毂内圆角处的机械应力极值均为拉应力,该极值明显高于轮辋外圆角、轮辋内圆角和轮毂外圆角处的机械应力极值;轮毂内圆角处的机械应力在通过道岔工况下最大,波动应力为拉压循环,说明轮毂内圆角处更容易产生疲劳损伤,危及列车安全运行。

图7 车轮旋转1周时辐板的机械应力波动情况

由此可见,车轮辐板的机械应力随着车轮的转动而变化,径向应力随着制动功率的变化而变化。将径向应力和机械应力耦合叠加[14],得到车轮辐板薄弱区的应力谱,利用辐板材料的S—N曲线和线性累积损伤理论Miner法则分析不同疲劳缺口系数和轮辋厚度下辐板的疲劳损伤量,并与不考虑残余应力时的疲劳损伤量进行对比。

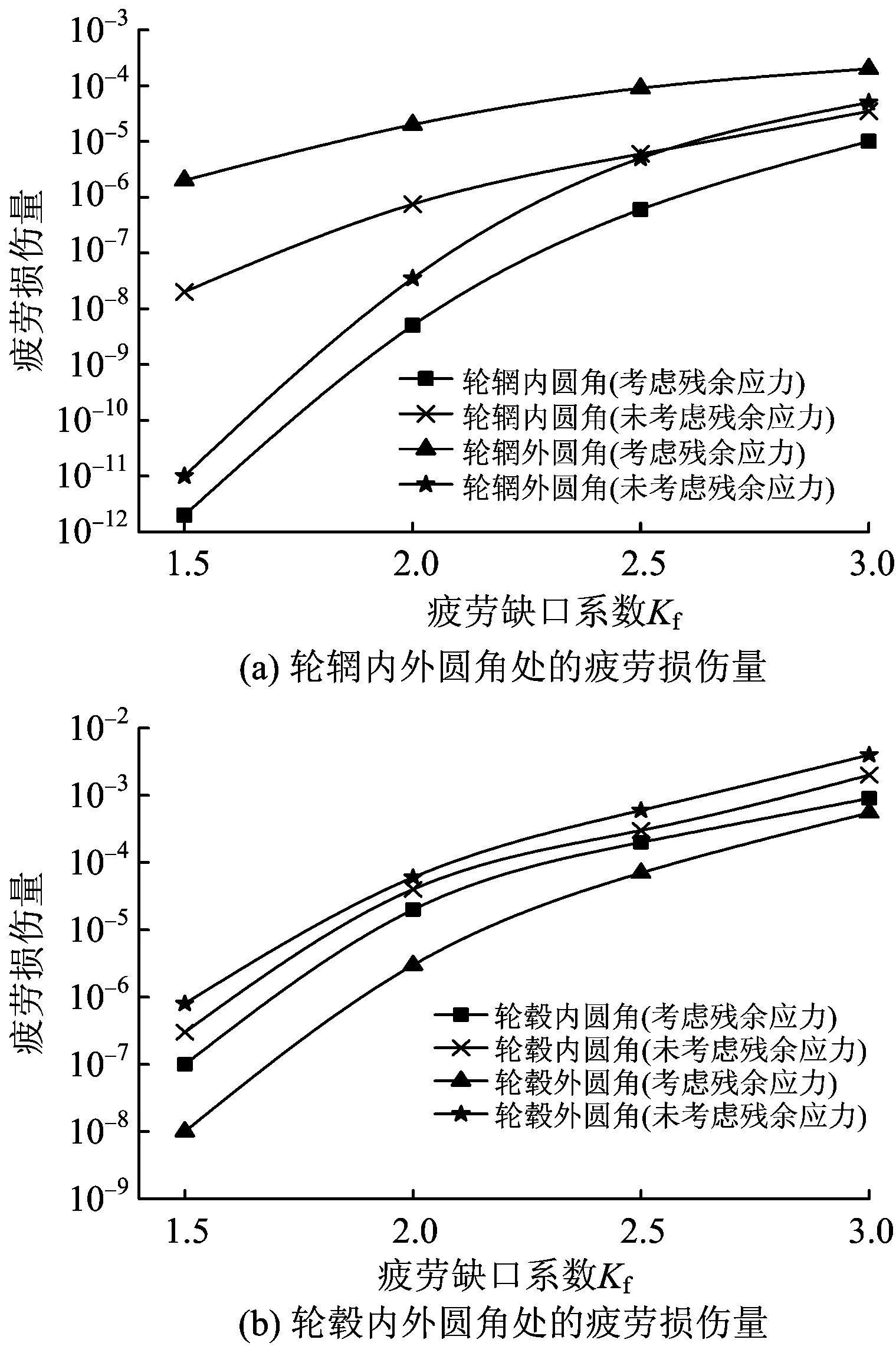

3.1 不同疲劳缺口系数下的疲劳损伤量分析

图8为车轮辐板在大秦线上往返运行1次形成的疲劳损伤量。从图8可以看出,随着疲劳缺口系数不断增大,辐板的损伤量激增。在考虑残余应力时,车轮辐板轮辋外圆角处的疲劳损伤量比不考虑残余应力时高2~5个数量级(数量级大小与疲劳缺口系数有关),说明热处理过程中形成的残余拉应力提高了该处的平均应力,对辐板损伤有明显影响。

图8 车轮辐板往返运行1次的疲劳损伤量

考虑残余应力时的轮辋内圆角、轮毂外圆角和轮毂内圆角处的疲劳损伤量小于不考虑残余应力时,这是由于热处理过程中轮辋内圆角、轮毂外圆角和轮毂内圆角处形成了较大的残余压应力,且制动过程中也以压应力为主,使得与车轮运行中的机械应力叠加后降低了制动过程中的应力循环。可见,热处理过程中形成的残余压应力与制动过程中产生的压应力叠加后可以有效抑制轮轨机械应力引起的车轮辐板疲劳损伤。

3.2 不同轮辋厚度下的疲劳损伤量分析

图9为疲劳缺口系数为1.5时,车轮辐板在大秦线上往返运行1次形成的疲劳损伤量。从图9可以看出,轮辋厚度越大,车轮辐板的损伤量越小;与不考虑残余应力时相比,考虑残余应力时轮辋内圆角、轮毂外圆角和轮毂内圆角处的疲劳损伤量较小,而轮辋外圆角处的疲劳损伤量较大,同样也是由于在制动过程中轮辋内圆角、轮毂外圆角和轮毂内圆角处的热应力以压应力为主,与残余压应力、轮轨机械应力叠加后降低了应力波动幅值,有效抑制车轮辐板的疲劳损伤。

图9 Kf=1.5时车轮辐板往返运行1次的疲劳损伤量

4 车轮辐板疲劳寿命估算

为安全考虑,规定轮辋厚度为34 mm时车轮必须报废。新车轮轮辋厚度为50 mm,轮对踏面磨耗速度为1~2 mm·a-1,车轮在大秦线上每年的运行里程约20万km,则重载货车车轮在大秦线上的总运行里程约300万km[2]。

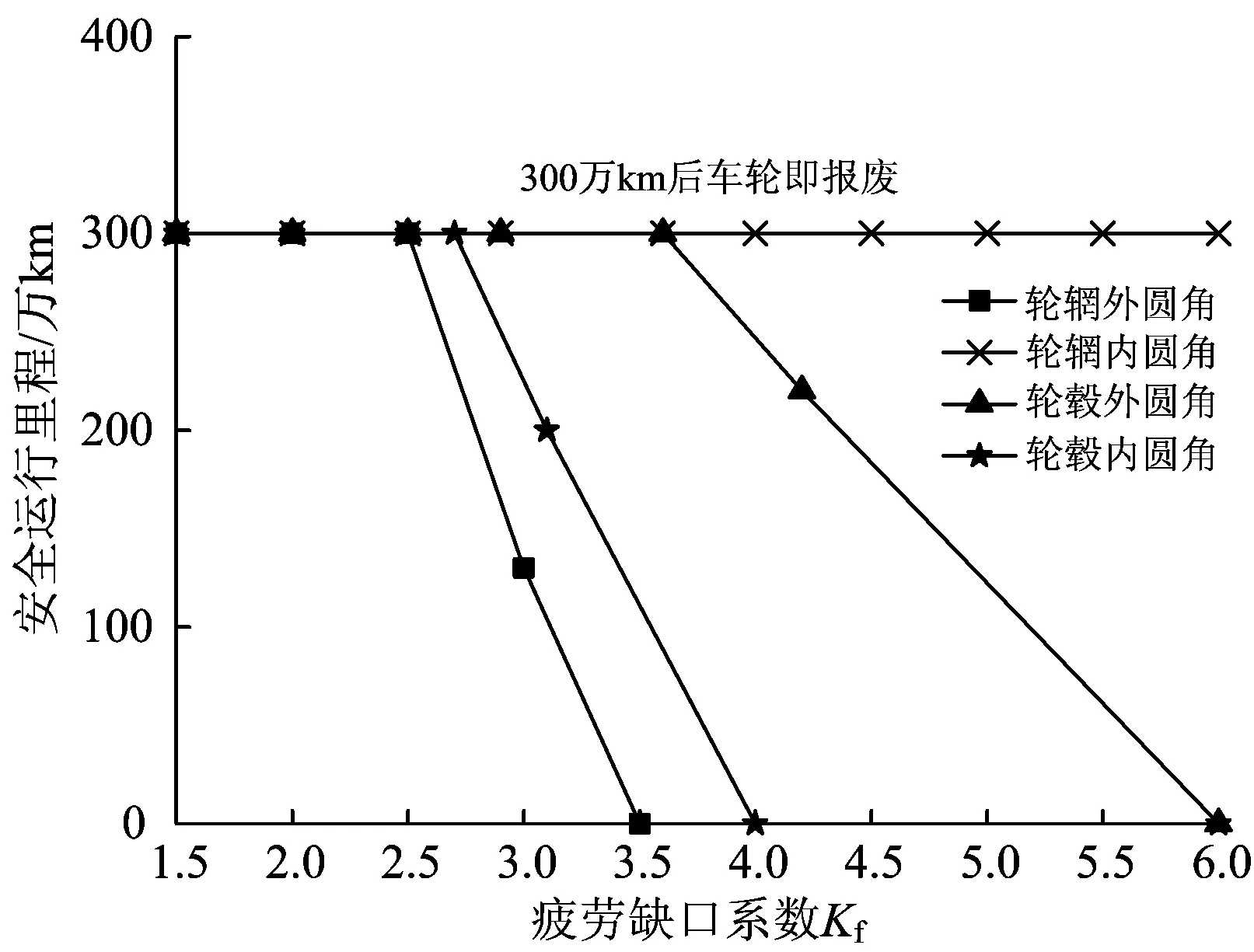

不同疲劳缺口系数下车轮辐板的疲劳寿命(车轮安全运行里程与疲劳缺口系数的关系)如图10所示。

从图10可以看出:①当Kf<2.5时,即使车轮运行300万km、轮辋厚度达到磨耗极限时,轮辋外圆角处也不会发生疲劳破坏;当2.5≤Kf<3.5时,车轮辐板的安全运行里程随着疲劳缺口系数的增大逐渐减小,在Kf=3.5时轮辋外圆角处会发生疲劳破坏。②当Kf<2.7时,轮毂内圆角处的疲劳损伤较小,在报废前车轮辐板仍比较安全;当2.7≤Kf<4时,车轮辐板的安全运行里程也随着疲劳缺口系数的增大逐渐减小,在Kf=4时轮毂内圆角处会导致疲劳破坏。③当Kf<4时,轮毂外圆角在运行过程中比较安全;当4≤Kf<6时,车轮辐板的安全运行里程也随着疲劳缺口系数的增大逐渐减小,在Kf=6时轮毂外圆角处会形成疲劳破坏。④轮辋内圆角处的疲劳强度较高,即使当Kf=6时轮辋内圆角处也不会发生疲劳破坏。可见,车轮辐板处的疲劳缺口系数Kf对疲劳损伤和寿命影响较大。为此,建议在车轮制造过程中,严格控制材料和工艺缺陷;在车轮使用过程中应避免紧急制动等恶劣工况的发生,以减小车轮辐板的疲劳损伤。

5 结 论

(1)车轮在热处理过程中,在轮辋外圆角处形成残余拉应力,在轮辋内圆角、轮毂内圆角和轮毂外圆角处形成残余压应力。

(2)直线运行工况、曲线运行工况和通过道岔工况下的机械应力均呈现周期性波动,轮毂内圆角处的机械应力波动幅值最大。通过道岔工况下轮毂内圆角处的应力波动范围最大,为-30~95 MPa。

图10 车轮辐板疲劳寿命与疲劳缺口系数Kf的关系

(3)计算结果表明,热处理过程中形成的残余拉应力会加速车轮辐板的损伤。轮辋外圆角处的疲劳损伤量比不考虑残余应力时高2~5个数量级;而热处理过程中形成的残余压应力与制动过程中产生的压应力叠加后可以有效抑制轮轨机械应力引起的车轮辐板疲劳损伤。

(4) 轮辋外圆角处是车轮辐板的相对薄弱位置。当Kf=3.5时,轮辋外圆角处将发生疲劳破坏。

[1]陈雷, 习年生, 王俊彪. 840D车轮辐板孔裂纹扩展速率的统计分析[J]. 中国铁道科学, 2005,26(5):62-65.

(CHEN Lei, XI Niansheng, WANG Junbiao. Statistical Analysis on Crack Growth Rate of 840D Wheel Web with a Hole[J]. China Railway Science, 2005,26(5):62-65. in Chinese)

[2]肖楠. 铁路重载货车车轮辐板热机疲劳强度评价方法[D]. 北京:北京交通大学, 2012.

(XIAO Nan. Method of Thermo-Mechanical Fatigue Strength Assessment on Railway Heavy-Haul Freight Car Wheel Plate[D]. Beijing:Beijing Jiaotong University, 2012. in Chinese)

[3]VEN Jean-Michel. 轴重22.5 t UIC踏面制动车轮与盘形制动车轮相比较的数值模拟[C]//第十一届国际轮轴会议论文集. 北京: 中国铁道出版社,1997:222-226.

(VEN Jean-Michel. The Numerical Simulation Axle-load 22.5 t UIC Wheel Tread Braking Compared to Disc Braking[C]//Eleventh International Conference Essays on Wheel-Axle. Beijing:China Railway Publishing House,1997:222-226. in Chinese)

[4]THOMAS T J, NAIR S, VIJAY K GARG. Elasto-Plastic Stress Analysis and Fatigue Life Prediction of a Freight Car Wheel under Mechanical and Cyclic Thermal Loads[J] .Computers & Structures, 1983,17(3):313-320.

[5]CAMERON Lonsdale, 刘敬辉, 马大炜. 重载货车车轮热负荷问题的探讨[J]. 国外铁道车辆,2005,42(6):32-37.

(CAMERON Lonsdale, LIU Jinghui, MA Dawei. Wheel Thermal Loading Issues for Heavy Haul Freight Cars[J]. Foreign Rolling Stock,2005,42(6):32-37.in Chinese)

[6]JUNG Won Seo, SEOK Jin Kwon, HYEN Kue Jun, et al. Effects of Residual Stress and Shape of Web Plate on the Fatigue Life of Railway Wheels[J]. Engineering Failure Analysis,2009,16(7):2493-2507.

[7]REZA Masoudi Nejad, KHALIL Farhangdoost,MAHMOUD Shariati. Numerical Study on Fatigue Crack Growth in Railway Wheels under the Influence of Residual Stresses[J]. Engineering Failure Analysis,2015,52:75-89.

[8]耿志修, 李学峰, 张波. 大秦线重载列车运行仿真计算研究[J].中国铁道科学,2008,29(2):88-93.

(GENG Zhixiu, LI Xuefeng, ZHANG Bo.Simulation Study of Heavy Haul Train Operation on Datong-Qinhuangdao Railway[J]. China Railway Science,2008,29(2):88-93. in Chinese)

[9]International Union of Railways. UIC 510-5—2003 Technical Approval of Solid Wheels[S]. Pairs: International Union of Railways, 2003.

[10]ZERBST U, MDLER K, HINTZE H. Fracture Mechanics in Railway Applications-An Overview[J]. Engineering Fracture Mechanics, 2005, 72(2):163-194.

[11]张乐乐, 杨强, 谭南林, 等. 基于摩擦功率法的列车制动盘瞬态温度场分析[J].中国铁道科学,2010,31(1):99-104.

(ZHANG Lele, YANG Qiang, TAN Nanlin, et al. Analysis of the Transient Temperature Field of Train Brake Discs Based on Friction Power Method[J]. China Railway Science, 2010,31(1):99-104. in Chinese)

[12]程育仁, 缪龙秀, 侯炳麟. 疲劳强度[M]. 北京:中国铁道出版社,1990:40-41.

[13]李金良, 肖楠, 谢基龙. 重载货车车轮踏面制动辐板热应力分析[J].机械工程学报,2012,48(12):133-138.

(LI Jinliang, XIAO Nan, XIE Jilong. Thermal Stress Analysis of the Heavy-Haul Freight Car’s Wheel Web Plate under the Wheel Tread Braking[J]. Journal of Mechanical Engineering, 2012,48(12):133-138. in Chinese)

[14]刘敬辉, 谢基龙, 习年生,等. 840D车轮辐板孔裂纹成因的强度及疲劳分析[J].中国铁道科学, 2005,26(6):33-37.

(LIU Jinghui, XIE Jilong, XI Niansheng, et al. Strength and Fatigue Analysis on Crack Initiation of 840D Wheel Plate Hole[J]. China Railway Science,2005,26(6):33-37. in Chinese)