一种规避质量风险的无溶剂复合专用PE薄膜

2016-03-23李俊林武辉伍秋涛

李俊 林武辉 伍秋涛

摩擦系数是评价薄膜爽滑性的重要指标,摩擦系数增大会影响薄膜正常的无溶剂复合生产,进而影响其在包装设备上的适用性,降低生产效率。针对薄膜摩擦系数增大问题,行业人士研究出了许多应对策略,如在吹膜配方中添加适量的爽滑剂,或者降低无溶剂复合熟化温度等,但这些策略或多或少存在一些容易忽视的质量风险,反而带来更多的薄膜质量问题。为此,笔者结合实践经验,通过分析与薄膜摩擦系数相关的质量风险误区,提出一种无溶剂复合专用PE薄膜,并通过摩擦系数测试系列实验,确定了PE薄膜最佳的无溶剂复合工艺技术方案,在此与大家分享。

与薄膜摩擦系数相关的质量风险误区

1.过量添加爽滑剂

塑料高聚物熔融之后通常具有较高的黏度,在加工过程中,塑料高聚物熔体在通过窄缝、浇口等流道时,势必要与加工机械表面产生摩擦,这就会使熔体流动性降低,吹制的薄膜表面也会变得粗糙、缺乏光泽或出现流纹,这无疑会对薄膜的无溶剂复合生产加工产生不利影响。为此,在塑料高聚物加工过程中通常会加入适量爽滑剂来提高其润滑性、减少摩擦、降低界面黏附性。

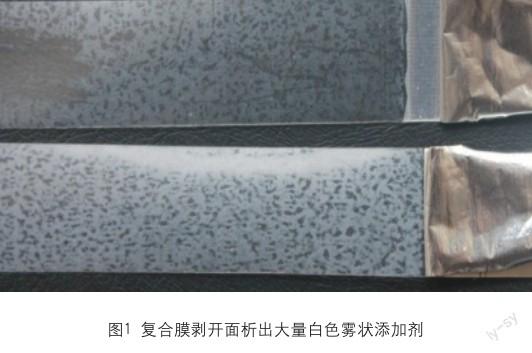

值得注意的是,爽滑剂的添加量有一定要求,过量添加会引起复合膜剥离强度的快速衰减(刚熟化完成时剥离强度很好,存放两周之后剥离强度迅速发生衰减),且剥开表面会析出大量白色雾状添加剂,如图1所示。

2.低温熟化

低温熟化时,无溶剂复合膜的开口性较好,但一旦在运输和贮存中遇到高温,则容易引起复合膜的二次熟化,从而产生摩擦系数增大的问题。于是便会出现复合膜出厂测试合格,客户使用时却不合格的尴尬情况,直接结果就是产品报废,损失惨重。

低温熟化还存在其他质量风险:低温下复合膜胶层发生交联的速度较慢,达不到理想的反应完成率;胶层耐热、耐介质性能不足;低温下胶黏剂中的一级芳香胺衰减速率低,残留在复合膜中使其达不到卫生要求,需更长熟化时间才能使复合膜卫生性能达标,但这无疑会影响交货期。

可见,传统解决方法存在明显的技术缺陷和质量隐患,且过量添加爽滑剂的薄膜,在无溶剂复合中往往会出现封口粘不牢、脱层等问题。

无溶剂复合专用PE薄膜摩擦系数测试实验

为有效解决PE薄膜摩擦系数增大对无溶剂复合的影响问题,行业人士经过研究提出了一种解决方案,即在PE薄膜的吹膜配方中添加SF无溶剂专用爽滑开口母料,适合无溶剂复合产品在较高温度条件下熟化(如40℃),可规避上述质量风险。以下采用多种型号的无溶剂胶黏剂,在不同涂布量和熟化温度相对较高的条件下对不同厚度、不同SF无溶剂专用爽滑开口母料添加比例的PE薄膜进行了三组测试实验。

测试实验1

吹膜工艺:PE28μ(厚度为28μm),电晕层和中间层为低爽滑度粒料,热封层的配方为卡特尔0274、塞科0220KJ、陶氏5401J(各占1/3),再加入3.0%的SF无溶剂专用爽滑开口母料。

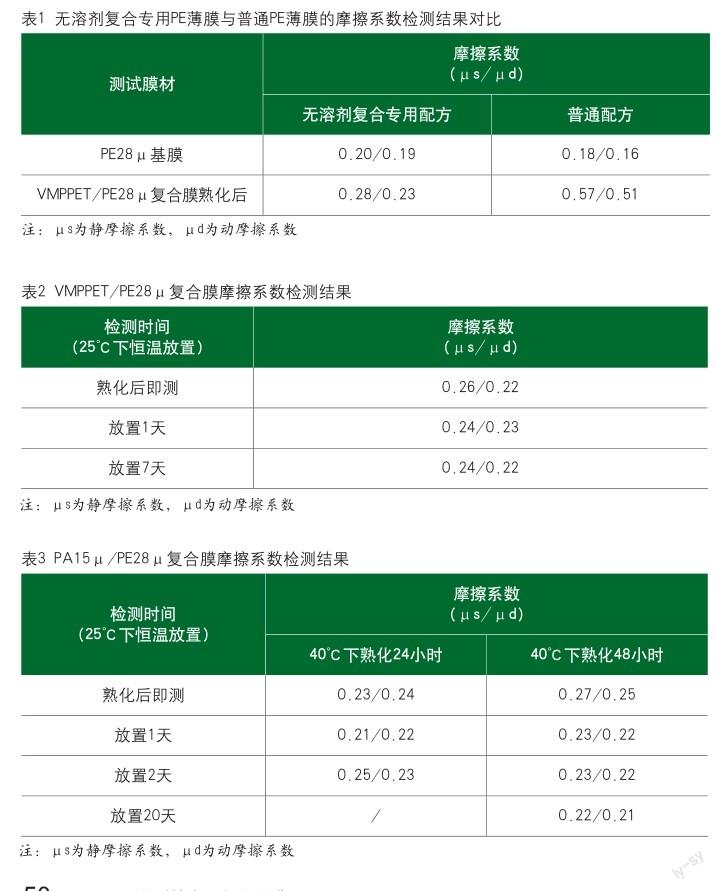

无溶剂复合工艺:复合膜结构为VMPPET/PE28μ,采用某国产无溶剂胶黏剂1#进行复合,涂胶量为1.8g/m2,40℃下熟化24小时。与普通PE薄膜(吹膜配方中添加的是普通爽滑剂)进行对比,摩擦系数的测试结果如表1。换用某国产无溶剂胶黏剂2#,涂胶量为1.5g/m2,40℃下熟化24小时,复合膜摩擦系数测试结果如表2所示。

调整无溶剂复合工艺,复合膜结构为PA15μ/PE28μ,使用国内市场占有率较大的某知名无溶剂胶黏剂,涂胶量为1.65g/m2,40℃下分别熟化24小时、48小时,复合膜摩擦系数测试结果如表3所示。

测试实验2

吹膜工艺:PE45μ(厚度为45μm),电晕层、中间层为低爽滑度粒料,热封层为中等爽滑度粒料,再添加2.5%的SF无溶剂专用爽滑开口母料。

无溶剂复合工艺:复合膜结构为PET12μ/PE45μ,使用进口某品牌无溶剂胶黏剂,涂胶量为1.2g/m2(根据胶辊速率的55%来估计),40℃下熟化24小时,经测试PE45μ的摩擦系数为0.18/0.19,PET12μ/PE45μ复合膜摩擦系数测试结果如表4所示。

调整无溶剂复合工艺,复合膜结构为PA15μ/PE45μ,使用国内市场占有率较大的某知名无溶剂胶黏剂,涂胶量为1.65g/m2,40℃下分别熟化24小时、48小时,复合膜摩擦系数测试结果如表5所示。

测试实验3

吹膜工艺:PE65μ(厚度为65μm),电晕层、中间层为低爽滑度粒料,热封层为中等爽滑度粒料,再添加2.0%的SF无溶剂专用爽滑开口母料。

无溶剂复合工艺:复合膜结构为PA15μ/PE65μ,使用国内市场占有率较大的某知名无溶剂胶黏剂,涂胶量1.65g/m2,40℃下分别熟化24小时、48小时,经测试PE65μ的摩擦系数为0.18/0.18,PA15μ/PE65μ复合膜摩擦系数测试结果如表6。

摩擦系数测试实验结论

从测试结果可以看出,在比较苛刻的工艺条件下,普通PE薄膜经无溶剂复合、熟化及放置一段时间后,且在熟化温度稍高(如40℃或以上)或涂胶量较大的情况下,会出现摩擦系数异常增大的现象(如表1),而且爽滑性能也不稳定。而无溶剂复合专用PE薄膜,无溶剂复合并熟化之后,摩擦系数上升幅度小,并且受温度、涂胶量、放置时间等因素的影响较小,爽滑性良好,且熟化2~3天后,摩擦系数下降到稳定平衡状态,不会出现大幅变化。

经过实际的无溶剂复合生产后发现,PE薄膜的摩擦系数为0.15~0.20时具有良好的爽滑性,此时最有利于无溶剂复合过程中的收卷操作。且复合膜也没有出现添加剂析出薄膜的电晕层而造成剥离强度不良的情况,复合膜熟化1天后就呈现良好的爽滑性。

值得注意的是,要将无溶剂复合专用PE薄膜与添加了普通爽滑剂的普通PE薄膜区别开来,基膜的爽滑性与无溶剂复合膜的爽滑性没有必然联系,用途不同,对PE薄膜的摩擦系数的要求也不同。此外,爽滑剂的添加量一定要合适,过量添加爽滑剂的PE薄膜在无溶剂复合工艺后,通常会出现剥离强度不良的现象,严重影响复合膜的质量。