钯/介孔碳催化1-硝基萘加氢制备甲萘胺

2016-03-21鲁墨弘李明时张世元

陈 政,张 伟,鲁墨弘,李明时,张世元

(1. 江苏省先进催化材料与技术重点实验室 常州大学,江苏 常州 213164;2. 润泰化学股份有限公司,江苏 泰州 225500)

钯/介孔碳催化1-硝基萘加氢制备甲萘胺

陈 政1,张 伟1,鲁墨弘1,李明时1,张世元2

(1. 江苏省先进催化材料与技术重点实验室 常州大学,江苏 常州 213164;2. 润泰化学股份有限公司,江苏 泰州 225500)

以活性炭和介孔碳(MC)为载体,采用浸渍法制备了一系列Pd和Ru催化剂,并通过BET,TEM,XRD等方法对催化剂进行了表征。在100 mL不锈钢高压反应釜中,研究了不同催化剂催化1-硝基萘加氢制甲萘胺的性能,考察了活性组分、载体、溶剂、反应温度、反应压力和催化剂用量等条件对反应的影响。实验结果表明,Pd/MC催化剂具有高活性和稳定性。经单因素实验考察,确定最优的工艺条件为Pd/MC催化剂用量为1-硝基萘质量的1%、溶剂为无水乙醇、反应温度为140 ℃、反应压力为4.0 MPa。在此条件下,1-硝基萘的转化率为100.0%、甲萘胺选择性大于99.8%,Pd/MC催化剂可重复使用30次以上,具有工业化应用前景。

介孔碳;负载钯催化剂;催化加氢;甲萘胺;1-硝基萘

甲萘胺(又名1-萘胺、α-萘胺)是生产直接染料、酸性染料、冰染染料、分散染料等多种染料产品的中间体,也是生产多种橡胶防老剂的主要原料,还可生产农药西维因等。制备甲萘胺的传统方法是还原1-硝基萘,主要采用铁粉还原或硫化碱还原,产品收率低,环境污染严重[1-2]。王成武等[3]分别采用Pt/C和骨架Ni催化剂加氢还原1-硝基萘制甲萘胺,收率分别为98.71%和68.05%。但由于Pt价格比较昂贵,难以用于工业化生产。荣泽明等[4]采用非晶态镍铝合金,在温和条件下催化1-硝基萘加氢,以高选择性制备了甲萘胺。但由于非晶态是一种亚稳定状态,反应过程中必将向能量较低的晶态转变,导致催化剂缓慢失活,催化剂的重复使用性能较差,难以实现工业化。Liu等[5-6]采用Se/Co/H2O催化体系还原1-硝基萘,并实现了该反应的常压化,但硒粉具有一定毒性且反应结束后有恶臭的硒化氢气体产生,容易在产物中有痕量残留。

本工作以Pd,Ru,Ni等金属为活性组分、活性炭(AC)和介孔碳(MC)为载体,制备了一系列催化剂,用于1-硝基萘加氢制甲萘胺的反应。通过BET,TEM,XRD等方法对催化剂进行了表征,并考察了1-硝基萘加氢反应的工艺条件和Pd/ MC催化剂的重复使用性能。

1 实验部分

1.1 主要试剂

1-硝基萘:纯度大于99%,市售;其他试剂均为分析纯,市售;AC、MC、负载型镍催化剂、雷尼镍催化剂:常州介孔催化材料有限公司;其他催化剂,自制。

1.2 催化剂的制备

将AC或MC载体浸渍于3 mol/L的盐酸溶液中,搅拌12 h后用蒸馏水洗涤至中性,过滤,在110 ℃下烘干得到酸处理载体[7]。按照文献[8-11]中的步骤,采用过量浸渍法制备Pd/AC,Pd/MC,Ru/MC催化剂,活性组分负载量均为5%(w)。

1.3 催化剂的表征

使用Micromeritics公司的ASAP2010C型表面孔径吸附仪分析催化剂的比表面积和孔结构,表征前试样在1×10-4Pa和150 ℃的条件下进行抽真空预处理10 h,氮气作吸附质,吸附温度为-196 ℃。采用BET方程计算比表面积。

使用日本理学公司D/max2500PC型粉末X射线衍射仪进行XRD表征,CuKα射线,管电流80 mA,管电压40 kV,扫描范围5°~80°,扫描步长0.02°,使用Jade软件鉴定试样的物相。

使用日本电子株式会社JEM-2100型分辨透射电子显微镜对试样的形态进行观察,加速电压200 kV,点分辨率0.23 nm。表征前称取少量试样,加入到无水乙醇中,超声数分钟,用一次性滴管吸取1~2 滴液体滴入铜网。

1.4 1-硝基萘加氢反应途径

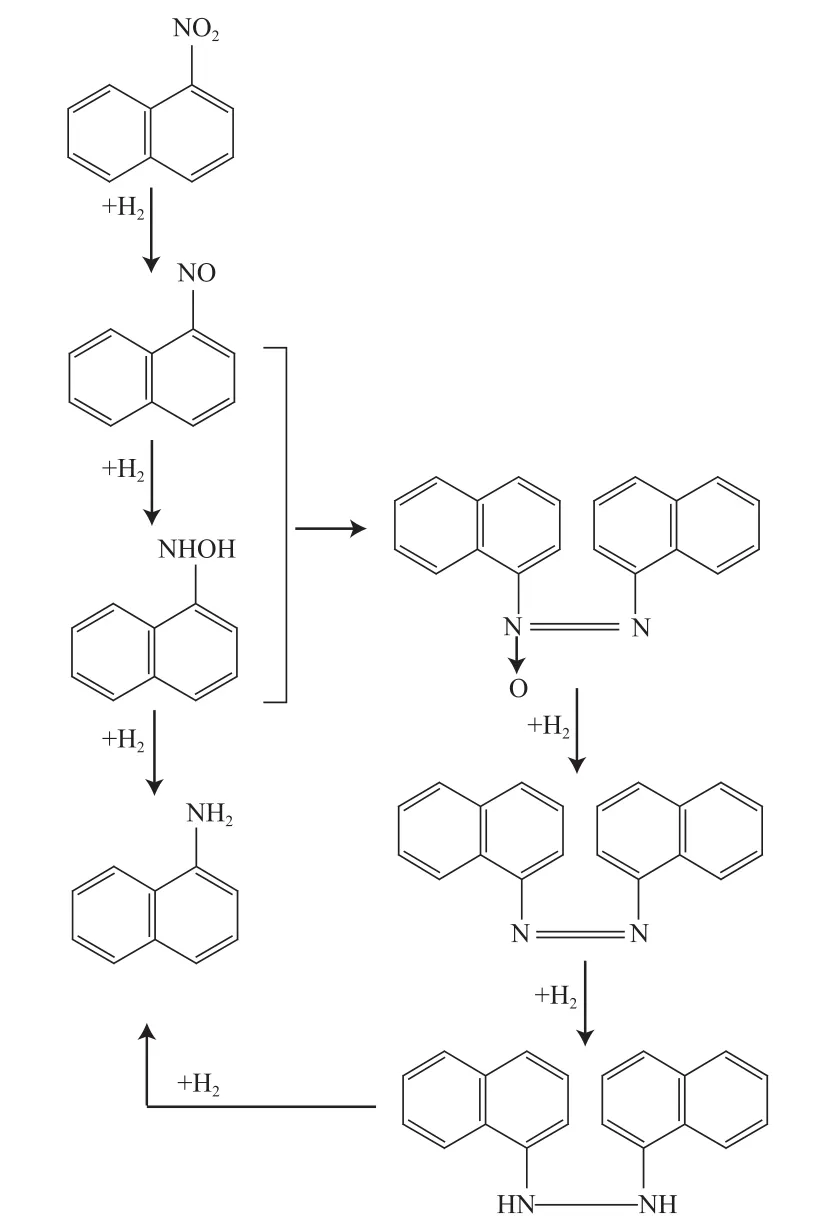

参考硝基芳烃还原的基本步骤,推测1-硝基萘加氢反应的可能途径如图1所示。由图1可见,1-硝基萘在加氢还原过程中,可通过直接路径转变成亚硝基,再进一步加氢生成羟胺,最后羟胺的N—O键断裂,生成氨基;同时也可以通过缩合路径(亚硝基与羟胺缩合)加氢还原生成双分子产物(氧化偶氮苯、偶氮苯、氢化偶氮苯),最后氢化偶氮苯的N—N键断裂,得到目标产物甲萘胺[12]。

图1 1-硝基萘的加氢反应历程Fig.1 Hydrogenation reaction mechanism of 1-nitronaphthalene.

1.5 实验方法

1-硝基萘的加氢反应在100 mL不锈钢高压反应釜中进行。将原料、催化剂、溶剂按一定比例加入到不锈钢高压反应釜中,封釜并检漏。以氮气置换3次,再以氢气置换3次,以5 ℃/min的速率升温至设定温度,通入氢气至一定压力,开启磁力搅拌进行反应。反应过程中补充消耗的氢气,待反应不再耗氢时,反应结束,关闭实验装置。待反应釜冷却至室温后,取反应液离心分离得待测试样。采用美国Varian公司CP-3800型气质联用仪对试样进行定性和定量分析,中等极性毛细管柱,柱温150 ℃,气化室温度240 ℃,FID温度240 ℃。

2 结果与讨论

2.1 催化剂的表征结果

2.1.1 比表面积和孔结构

MC载体和催化剂的孔结构参数见表1。由表1可见,Pd/MC催化剂的比表面积和孔体积明显高于Pd/AC催化剂,因比表面积大,活性组分在MC载体表面分散较均匀。MC载体负载Pd后,由于Pd金属颗粒覆盖和填充载体,使比表面积、孔体积和平均孔径均有所下降。重复使用30次后的Pd/MC催化剂(Pd/MC(U))的比表面积减少了50.3%、孔体积减少42.1%、平均孔径增加了5.7%。这是由于MC具有吸附性能,加氢过程中生成的少量积碳堵塞了部分MC的孔道,使比表面积和孔体积变小,由于较小的孔道可能更易堵塞,从而导致平均孔径略有增加。

表1 MC载体及催化剂的孔结构参数Table 1 Pore structure parameters of the MC support and catalysts

2.1.2 XRD表征结果

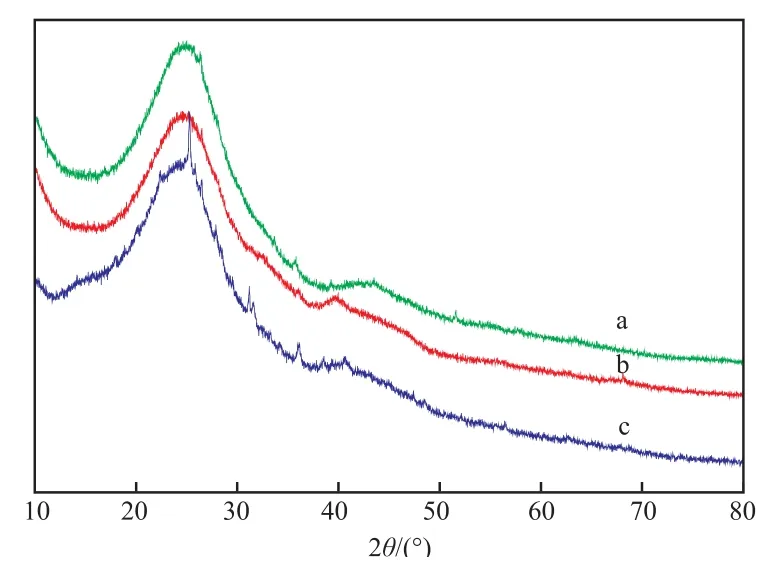

MC载体和催化剂的XRD谱图见图2。从图2可看出,2θ=25º左右的衍射峰是MC载体的特征峰。在Pd/MC和Pd/MC(U)催化剂的XRD谱图中,在2θ=40º左右出现的微小衍射峰是金属Pd的特征峰,说明金属Pd在载体上分散程度较高且粒径较小。图2c中2θ=30º处的衍射峰可能是反应过程中MC吸附的有机物的衍射峰。

图2 MC载体和催化剂的XRD谱图Fig.2 XRD spectra of the MC support and catalysts.a MC;b Pd/MC;c Pd/MC(U)

2.1.3 TEM表征结果

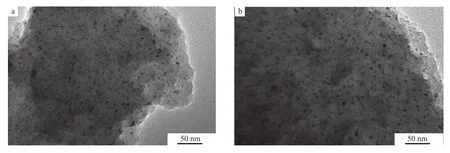

为进一步确定催化剂重复使用前后,表面负载的活性组分的分布状态及颗粒大小,对Pd/MC和Pd/MC(U)催化剂进行了TEM表征,表征结果见图3。从图3可看出,Pd/MC催化剂表面的Pd金属颗粒的粒径为4~5 nm,且大小一致,分布均匀;Pd/MC(U)催化剂表面的Pd金属粒径略微增大,Pd金属颗粒处于分散性状态。TEM表征结果与XRD表征结果一致。

图 3 Pd/MC(a)和Pd/MC(U)(b)催化剂的TEM照片Fig.3 TEM images of the Pd/MC(a) and Pd/MC(U)(b) catalysts.

2.2 活性组分对反应的影响

对Ru/AC和Pd/AC催化剂以及两种镍催化剂进行1-硝基萘加氢反应活性评价,考察金属活性组分对反应的影响,实验结果见表2。由表2可知,使用Ru/AC催化剂时反应速率很慢,转化率只有57.1%,这表明活性组分Ru并不适合催化该反应。活性组分Ni可用于该反应,转化率和选择性均很高。但负载型镍催化剂的重复使用性能较差(见表9),雷尼镍易燃、安全性差且消耗量大。综合考虑,选择Pd为活性组分较适宜。

表2 活性组分对反应的影响Table 2 Effects of active metal components on the reaction

2.3 载体对反应的影响

载体对反应的影响见表3。由表3可看出,不同载体制备的催化剂对1-硝基萘催化加氢制备甲萘胺的影响主要表现在反应时间上,转化率和选择性没有差异。以MC为载体制备的催化剂其活性明显高于以AC为载体制备的催化剂。这是因为MC具有较高的比表面积和较大的孔径,从而降低了分子在催化剂孔道内的扩散阻力,提高了加氢反应速率,缩短了反应时间。以MC载体替代传统AC载体制备的催化剂也可用于其他受内扩散影响严重的催化反应。

表3 载体对反应的影响Table 3 Effects of supports on the reaction

2.4溶剂对反应的影响

溶剂对反应的影响见表4。

表4 溶剂对反应的影响Table 4 Effects of solvents on the reaction

在加氢反应中,溶剂有着非常重要的作用,可有效改善传质效果。不同溶剂对加氢反应速率的影响不同:一方面是因为硝基在催化剂上的吸附特性因溶剂的不同而不同,而且改变溶剂也会改变氢在催化剂表面的吸附状态;另一方面,不同溶剂在催化剂上的吸附特性也不同。由表4可知,溶剂为无水乙醇时,反应时间最短且转化率和选择性均很高;溶剂为95%(w)乙醇时反应效果最差,反应时间为530 min,转化率只有78.2%,可能是溶剂中的水对1-硝基萘加氢反应有抑制作用。因此,选择无水乙醇作为反应的溶剂。

2.5 反应温度对反应的影响

反应温度对反应的影响见表5。由表5可见,反应温度对反应速率有着重要的影响。反应温度低于140 ℃时,随反应温度的升高,反应速率加快,反应时间缩短,但对产物的选择性并没有影响,选择性一直保持在很高的水平;但当反应温度为160℃时,反应时间延长。这可能是因为反应温度过高,催化剂的表面会有积碳生成[13-15],覆盖了部分活性组分,使活性下降;另外一方面,MC的孔道被堵塞,不利于反应过程中热量的传递与扩散,造成局部过热,也使催化剂活性降低。因此,最终选择反应温度为140 ℃。

表5 反应温度对反应结果的影响Table 5 Effects of reaction temperature on the reaction

2.6 反应压力对反应的影响

反应压力对反应的影响见表6。由表6可见,反应压力对1-硝基萘的转化率影响明显,随反应压力的增大,1-硝基萘的转化率增加,而反应压力对产物的选择性并没有影响,选择性一直保持在很高的水平。这是因为反应体系中氢气压力增大,溶解于反应介质中氢气的量也会随之增多,从而使反应的氢气浓度及催化剂表面的活性氢变多[16],反应速率加快。当反应压力为4.0 MPa时,1-硝基萘的转化率达到100.0%,而甲萘胺的选择性大于99.8%。考虑到设备投资及安全问题,未进一步提高压力进行实验。综合考虑,选择反应压力为4.0 MPa。

表6 加氢压力对反应的影响Table 6 Effects of reaction pressure on the reaction

2.7 催化剂用量对反应的影响

Pd/MC催化剂用量对反应的影响见表7。由表7可知,催化剂用量过低,加氢反应速率较慢,不利于反应的进行,提高催化剂的用量至原料质量的1%,可明显提高原料的转化率,且不影响产物的选择性。在反应速率和选择性足够高的前提下,应尽可能减少催化剂用量。因此,最终选择催化剂的用量为原料的1%。

表7 Pd/MC催化剂用量对反应的影响Table 7 Effects of the Pd/MC catalyst dosage on the reaction

2.8 催化剂的重复使用性能

Pd/MC催化剂和负载型镍催化剂的重复使用性能分别见表8和表9。反应液经减压蒸馏可得到白色固体产品,即为使用后的催化剂。由表8可看出,重复使用催化剂时,每釜补加初次催化剂用量的5%,可以维持反应时间在90~360 min。催化剂重复使用的过程中,原料的转化率和甲萘胺的选择性仍可维持在较高水平。由此可见,Pd/MC催化剂具有较好的重复使用性能,降低了催化剂的成本,具有较好的应用前景。

表8 Pd/MC催化剂的重复使用性能Table 8 Reusability of the Pd/MC catalyst

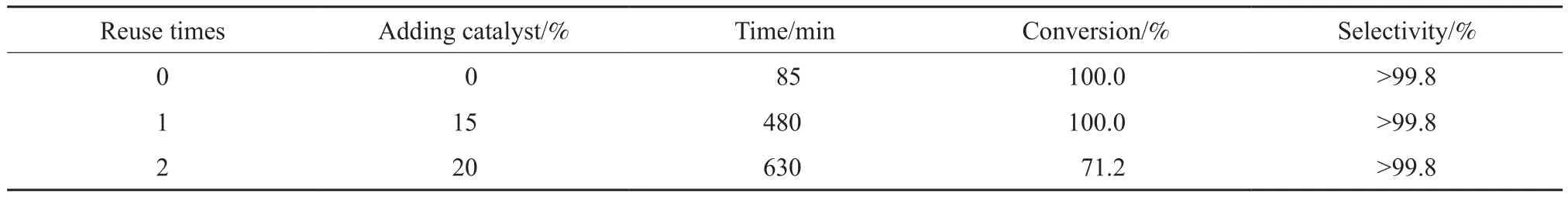

由表9可看出,负载型镍催化剂的重复使用效果较差。第1次重复使用补加初次用量的15%,反应时间为480 min;第2次重复使用补加初次用量的20%,反应时间为630 min,转化率仅71.2%。这说明负载型镍催化剂的稳定性差,不适宜工业化应用。

表9 负载型镍催化剂的重复使用性能Table 9 Reusability of the supported Ni catalyst

3 结论

1)通过对比不同催化剂催化1-硝基萘加氢制甲萘胺的反应性能发现,Pd/MC催化剂具有良好的催化性能。

2)采用Pd/MC催化剂,优化的工艺条件:催化剂用量为1-硝基萘质量的1%、溶剂为无水乙醇、反应温度为140 ℃、反应压力为4 MPa。在该工艺条件下,原料的转化率接近100.0%、甲萘胺的选择性大于99.8%。

3)Pd/MC催化剂的重复使用性能较好,具有较好的工业化前景。

[1] Nose A,Kudo T. Studies of reduction with the diborane transition-metal salt system[J].Chem Pharm Bull,1986,34(9):3905-3909.

[2] 湘潭大学. 一种1-萘胺的绿色合成方法:201510258920. 8[P].2015-08-12.

[3] 王成武, 戴杰, 齐鸣斋. 催化加氢还原法制备甲萘胺[J].上海化工,2003(11):21-22.

[4] 荣泽明,辛俊娜,侯洁,等. 非晶态镍铝合金温和条件下催化硝基萘加氢制甲萘胺[J].分子催化,2007,21(增刊):655-656.

[5] Liu Xiaozhi,Liu Quan,Lu Shiwen. Selenium-catalyzed reduction of l-nitronaphthalene to l-naphthylamine with CO/H2O[J].Chin J Catal,2004,25(8):597-598.

[6] 张晓鹏,苗江欢,孙玉标,等. 硒催化反应最新研究进展[J].有机化学,2009,29(10):1555-1563.

[7] Chen Tianlu,Li Dongqing,Jiang Hong,et al. High-performance Pd nanoalloy on functionalized activated carbon for the hydrogenation of nitroaromatic compounds[J].Chem Eng J,2015,259:161-169.

[8] 刘明,李明时,鲁墨弘. 介孔钯碳催化液相催化加氢制备4,4′-二氨基二苯乙烯-2,2′-二磺酸[J].精细石油化工,2012,29(5):21-26.

[9] 林雪,李明时,鲁墨弘. 对苯二胺加氢制备1,4-环己二胺的工艺研究[J].精细石油化工,2012,29(3):55-59.

[10] 李波,李明时,鲁墨弘. 介孔碳负载铂催化2,2′-二氯氢化偶氮苯的清洁合成[J].精细石油化工,2012,29(5):27-31.

[11] Min K I,Choi J S,Chung Y M.p-Aminophenol synthesis in an organic/aqueous system using Pt supported on mesoporous carbons[J].Appl Catal, A,2008,337(1):97-104.

[12] Blaser H U. A golden boost to an old reaction[J].Science,2006,313(5785):312-313.

[13] 张建远,康保安. 脂肪腈加氢胺化过程中Pd/C催化剂失活原因探讨[J].化学通报,2006(9):696-700 .

[14] 郑贤敏. 钯基催化剂的失活原因及预防措施[J].浙江海洋学院院报:自然科学版,2007,26(2):198-201.

[15] Thakar N,Schildhauer T J,Buijs W,et al. Evaluation of deactivation mechanisms of Pd-catalyzed hydrogenation of 4-isobutylacetophenone[J].J Catal,2007,248(2):249-257.

[16] 周娅芬,周丽梅. 反应条件对丙酸甲酯催化加氢的影响[J].西华师范大学学报:自然科学版,2011,32(2):122-126.

(编辑 王 萍)

Preparation of naphthylamine by catalytic hydrogenation over palladium/mesoporous carbon

Chen Zheng1,Zhang Wei1,Lu Mohong1,Li Mingshi1,Zhang Shiyuan2

(1. Jiangsu Key Laboratory of Advanced Catalytic Materials and Technology,Changzhou University,

Changzhou Jiangsu 213164,China;2. Runtai Chemical Co.,Ltd.,Taizhou Jiangsu 225500,China)

Supported Pd and Ru catalysts were prepared by impregnation with activated carbon and mesoporous carbon(MC) as supports,and characterized by means of BET,TEM and XRD. The catalytic hydrogenation of 1-nitronaphthalene to naphthylamine over the catalysts was investigated in a 100 mL autoclave. The effects of metal components(Ni,Pd and Ru),supports,solvents,reaction temperature,reaction pressure and catalyst dosage on the performances of the catalysts were researched. The Pd/MC catalyst exhibited high activity and stability for the reaction. It was showed that,under the optimized reaction conditions of mass ratio of catalyst to 1-nitronaphthalene 1%,ethanol as the solvent,reaction temperature 140 ℃ and reaction pressure 4.0 MPa,the conversion of 1-nitronaphthalene and the selectivity to naphthylamine reached 100.0% and more than 99.8%,respectively. The Pd/MC catalyst can be reused more than 30 times.

mesoporous carbon;supported palladium catalyst;catalytic hydrogenation;naphthylamine;1-nitronaphthalene

1000-8144(2016)12-1449-06

TQ 426.2

A

10.3969/j.issn.1000-8144.2016.12.006

2016-06-17;[修改稿日期]2016-09-06。

陈政(1992—),男,江苏省东台市人,硕士生。联系人:李明时,电话 13775619305,电邮 mingshili@cczu.edu.cn。

国家自然科学基金项目(21307009)。