2×270 kt/a双加压法稀硝酸装置建设及运行情况总结

2016-03-21徐红娟魏有福陕西兴化化学股份有限公司陕西兴平713100

徐红娟,魏有福,魏 峰(陕西兴化化学股份有限公司 陕西兴平 713100)

2×270 kt/a双加压法稀硝酸装置建设及运行情况总结

徐红娟,魏有福,魏峰

(陕西兴化化学股份有限公司陕西兴平713100)

摘要概述了2×270 kt/a稀硝酸装置的工艺流程、技术特点、主要技术参数及原材料消耗,分析了试运行过程中出现的问题,并提出了相应的改进措施。装置投运以来的各项技术指标表明,2套装置通过设计阶段和施工阶段的改进,效果较好,不仅节能效果明显,而且在短期内实现了满负荷运行。

关键词稀硝酸双加压法节能

Sum-Up of Construction and Operation of Two Sets of 270 kt/a Dual-Pressure Dilute Nitric Acid Plants

Xu Hongjuan,Wei Youfu,Wei Feng

(Shaanxi Xinghua Chemistry Co.,Ltd.Shaanxi Xingping 713100))

Abstract An overview is given of the process flow,technological features,main technical parameters and consumption of raw materials of two sets of 270 kt/a dilute nitric acid plants,problems arisen in trial operation are analyzed,and relevant countermeasures are proposed.Since putting into operation of the plants each technical indicator shows that after the improvement in design and construction stages,better effects are obtained,not only the energy saving effect is significant,but also the operation at full load is realized in a short period.

Keywords dilute nitric acid dual-pressure process energy saving

陕西兴化化学股份有限公司(以下简称陕西兴化公司)为了进一步扩大市场、延伸产业链、提高公司的核心竞争力,同时淘汰落后产能,于2012年10月开工建设了第2套和第3套270 kt/a双加压法稀硝酸生产装置(2009年10月建成投产第1套270 kt/a双加压法稀硝酸生产装置),并分别于2013年12月31日和2014月5月20日投入试生产运行。这2套稀硝酸装置压缩机厂房设计为联合厂房,四合一机组采用DCS控制系统和PLC控制系统。根据第1套稀硝酸装置的建设及生产经验,在这2套稀硝酸装置的设计及施工过程中进行了改进和完善,节能效果明显,短期内实现了满负荷运行。

1 工艺流程

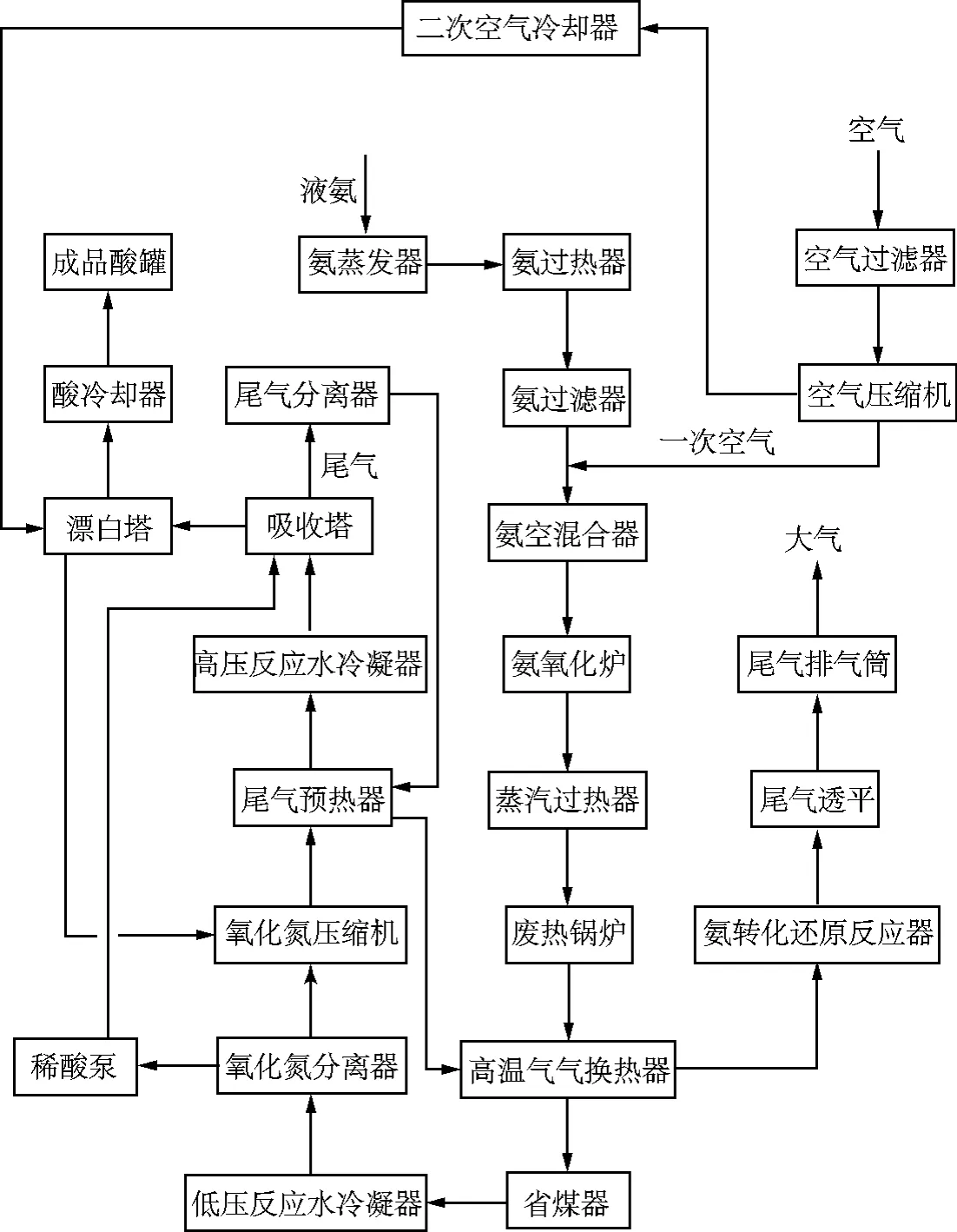

270kt/a稀硝酸装置工艺流程如图1所示。

来自合成氨系统的液氨在1#和2#氨蒸发器于0.52 MPa下蒸发成气氨,然后在氨过热器内被加热至100℃后经氨过滤器进入氨空混合器中与一次空气混合;空气经三级过滤器后进入空气压缩机,压缩至压力为0.35 MPa、温度为240℃后分为一次空气和二次空气,一次空气进入氨空混合器,二次空气经二次空气冷却器冷却至120℃后进入漂白塔。

出氨空混合器的混合气体(197℃,含氨体积分数约为11%)进入氨氧化炉,在温度为860℃和铂催化剂的作用下发生氧化反应并生成NO,然后依次经蒸汽过热器、废热锅炉、高温气气换热器、省煤器和低压反应水冷凝器冷却至40℃后进入氧化氮分离器,分离出的部分NO2气体在此与冷凝水反应生成质量分数约为34.0%的稀硝酸,生成的稀硝酸由稀酸泵送至吸收塔相应浓度的塔板上;氧化氮气体与来自漂白塔的二次空气混合后进入氧化氮压缩机,压缩至压力1.1 MPa和温度218℃后再依次经尾气预热器和高压反应水冷凝器进一步冷却至42℃后进入吸收塔底部,与30℃工艺水逆流接触生成硝酸;从吸收塔塔底取出的质量分数63.5%的硝酸进入漂白塔,经二次空气漂白后送入成品酸罐;吸收塔第1至第8层塔板的热量由32.0℃循环水移出,而第9至第27层塔板的热量由来自1#氨蒸发器的16.5℃闭路循环冷却水移出,第28至第33层塔板的热量由来自冷冻站的7.0℃冷冻水移出。

从吸收塔顶部出来的尾气进入尾气分离器除去夹带的雾沫,然后经尾气预热器和高温气气换热器加热至360℃后进入氨转化还原反应器,再经尾气透平回收约60%的能量,出尾气透平的尾气(100℃,含NOx体积分数≤200×10-6)通过尾气排气筒排入大气。氨氧化炉和废热锅炉所副产的蒸汽(3.9 MPa,440℃)供汽轮机使用,多余部分送入外管网。

图1 270 kt/a稀硝酸装置工艺流程

2 工艺技术特点

(1)单套装置采用1台Φ 5 344 mm× 7 764 mm拉蒙特氧化炉-废热锅炉,废热锅炉设有预蒸发段、蒸发段和过热段,且所有盘管的进口处都安装拉蒙特管嘴,通过管嘴孔向单根盘管提供锅炉水,以保证水均匀分布至各盘管,确保工艺气出口温度在380~415℃。氨氧化炉主要工艺参数见表1。

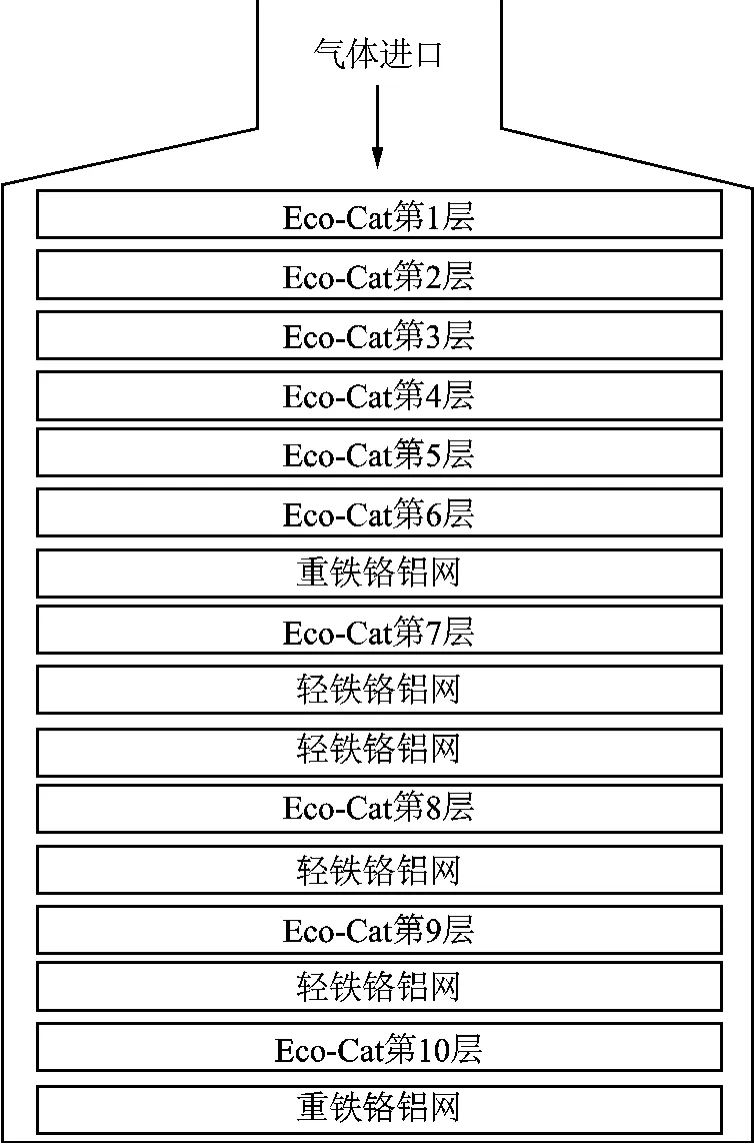

根据第1套双加压法稀硝酸装置的经验,第2和第3套稀硝酸装置采用了Eco-cat铂铑钯三元合金网作为氨氧化催化剂,网外径5 100 mm,网丝直径0.007 6 mm,铂网孔数1 024个/cm2。氨氧化炉共装10层Eco-cat网,其中第1至第6层(气体进口方向)为铂铑钯三元催化网,第7至第10层为纯钯回收网,Eco-cat网安装顺序见图2。

氨氧化炉铂网下部设置有装填温室气体N2O减排催化剂的催化剂框,其所有支撑网及丝网均支撑在N2O减排催化剂固定床层上。因目前碳交易市场遇冷,尚未装填N2O减排催化剂,暂时装填Φ 20 mm/Φ 14 mm×20 mm刚玉环5 m3,以利于气体的均匀分布。

(2)四合一机组是双加压法稀硝酸装置的关键设备,以汽轮机和尾气透平为动力带动离心式NOx压缩机和轴流空气压缩机。本项目四合一机组采用联合底座,即汽轮机、NOx压缩机和齿轮箱共用1个底座,空气压缩机和尾气透平共用1个底座,可节省安装及调试时间,且大幅提高了机组的安装精度和运行性能;同时,在NOx压缩机中分面上加工了回型槽和密封槽,可避免中分面变形导致NOx泄漏现象的发生,并提高了尾气透平机壳的刚度。四合一机组自运行以来,安全稳定,各项关键指标接近进口机组的运行水平。

(3)第1套双加压法稀硝酸生产装置设计生产质量分数为60.0%的硝酸,为了满足下游产品的需要,本次新建的2套稀硝酸生产装置设计生产质量分数为63.5%的硝酸,因此吸收塔尺寸有一定的变化(表2)。

表1 氨氧化炉主要工艺参数

图2 Eco-cat网安装顺序

表2 生产不同含量稀硝酸的吸收塔尺寸

本次新建的2套稀硝酸生产装置均采用Φ 5 200 mm×60 840 mm吸收塔;塔板数增至33层,为单溢流双S形流液方式,采用分块连接结构,板间距为1 000,1 300,1 630和2 300 mm不等。采用新的筛板技术虽然较原设计增加了塔板层数,但不增大塔阻力,最大限度利用气体在筛板的鼓泡层内进行液相氧化和吸收,提高了吸收效率。塔板上装有材质为304L不锈钢无缝管且经特殊工艺弯制而成的冷却盘管,保证了吸收塔板上的物料温度均匀,使吸收效率可达99.8%。

(4)增设了单独的密封空气冷却器,改变了第1套稀硝酸装置密封空气取自二次空气冷却器的流程,避免了因装置紧急停车而将酸液带入机组润滑油系统的现象。

(5)因陕西兴化公司有集中的氨油处理和回收系统,本次设计时取消了2套装置的排油罐,将氨系统排出的油污通过管线集中送至氨合成系统的氨油蒸煮器统一处理后进行回收。

(6)为了满足《硝酸工业污染物排放标准》(GB 26131—2010)中对NOx排放浓度的要求并实现NOx减排约束性指标,在新建的2套稀硝酸装置中配套建设选择性催化还原法尾气处理系统,内装还原NOx的催化剂,在温度360~380℃、压力0.84 MPa(表压)下将NOx反应分解为对环境无污染的氮气和水;在尾气排气筒上安装了CEMS-2000型烟气排放连续监测分析系统,对尾气流量和NOx含量进行在线连续监测,监测数据接入中控DCS控制系统,并与省环保厅监控中心联网,确保排放尾气流量及NOx含量达到省环保厅的要求。

3 主要技术参数及原材料消耗

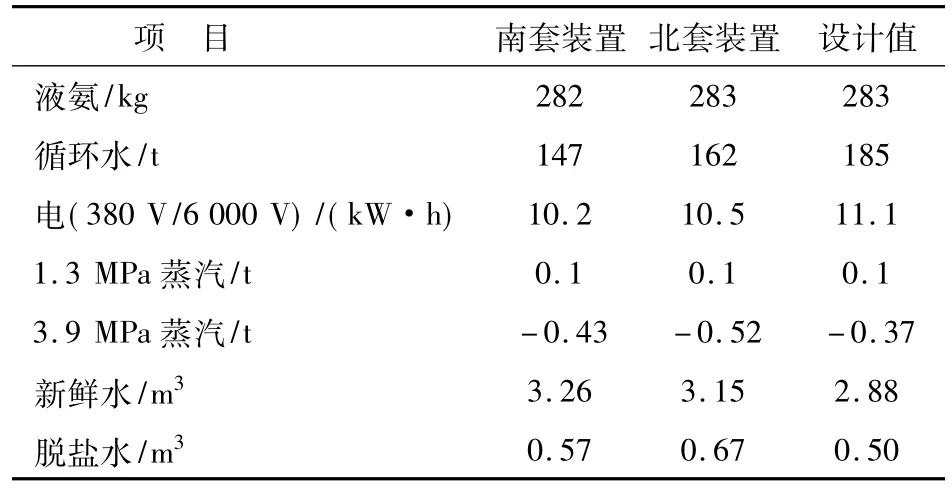

2套稀硝酸装置主要技术参数、原材料及公用工程单耗分别见表3和表4。

表4 2套稀硝酸装置原材料及公用工程单耗(折纯)

从表3和表4可看出: 2套稀硝酸装置的工艺指标基本达到或优于设计值,吨酸外送3.9 MPa蒸汽量比设计值高15%以上,比第1套稀硝酸装置多4~6 t/h;吨酸(折纯)消耗液氨与设计值相当,比第1套稀硝酸装置低3~4 kg;氨氧化炉-废热锅炉出口工艺气体温度约为369℃,比设计值约低31℃;尾气透平出口气体温度最低为99.3℃,比设计值低约30℃,表明尾气透平回收热量较多;脱盐水用量高于设计值,是因为产蒸汽量较设计值高所致;成品酸浓度较设计值低,是由于冷冻站暂未建设,吸收塔上层仍用16.5℃氨蒸发闭路循环水移出热量所致。

4 试运行过程中出现的问题及改进情况

(1)试车期间,工艺水泵电流持续过载、脱盐水量不足,需2台泵同时运行才可满足生产需求。经检查,系工艺水泵生产企业未按设计最大流量制造所致,更换泵和电机后运行正常。

(2)为降低氨转化还原反应器阻力,本次设计将催化剂层由1段改为2段,即来自吸收塔的尾气从中部进入氨转化还原反应器后,分别向上和向下通过催化剂层,从设备两端出来汇合后进入尾气膨胀机。试生产期间,发现上层催化剂的压板强度不够,丝网出现脱边,催化剂有被吹出和粉化的现象。为此,在氨转化还原反应器上部出口处增设DN600 mm筒节和Φ 596 mm挡板,筒节和挡板均开孔,同时减少上层催化剂的装填量,另外在催化剂上部装填Φ 25 mm和Φ 10 mm瓷球各0.8 m3。改造后,设备运行情况较好。

(3)试生产期间,四合一机组氧化氮压缩机密封面处出现酸液,系漂白塔出口气体夹带酸液所致。为此,减少二次空气量,情况有所好转,但未能从根本上解决问题,需对漂白塔降液管进行改造。漂白塔共有4层塔板,每层塔板有3根Φ 76.1 mm×3.2 mm降液管,设计院建议将3根降液管改为Φ 89.9 mm×3.2 mm,但改造工作量大且设备内空间有限,只能将每层塔板中间的1根降液管由Φ 76.1 mm改造为Φ 119.0 mm。改造后运行至今,再未发生漂白塔带液现象,但漂白效果并不很理想。

(4)南套装置在试生产过程中曾出现过氧化氮分离器稀硝酸中铵盐含量突然增大的现象,经判断为铂网脱边所致。停车后打开氨氧化炉,发现其压条比第1套稀硝酸装置的Babcock氧化炉压条相对较窄且轻,更为重要的是压条与压条之间固定不牢靠,从而引起铂网脱边。将压条重新固定后,情况得以改善。后再次出现铵盐含量升高的现象,打开氨氧化炉发现压条固定情况完好,铂网并未脱边,于是对铂网清扫后重新开车,运行情况正常。

5 结语

由于借鉴了业内同类装置及陕西兴化公司的第1套稀硝酸装置多年生产和运行经验,并充分利用已有公用设施,才使得新建的2套稀硝酸装置的连续运行周期、负荷、消耗达到或优于设计指标,同时实现了节能效果明显的目标。

(收到修改稿日期2015-08-14)

作者简介:徐红娟(1984—),女,工程师,主要从事化工生产技术、项目管理等工作; xhjcq2006@163.com。

中图分类号:TQ111.26

文献标识码:B

文章编号:1006-7779(2016) 01-0034-05