超薄带钢剪切用圆盘剪的结构原理及应用实践

2016-03-21陈建华戴志鹏赵松山邹鹏程孟佳旎

陈建华,戴志鹏,陈 虎,赵松山,邹鹏程,孟佳旎

(首钢股份公司迁安钢铁公司,河北 迁安 064400)

超薄带钢剪切用圆盘剪的结构原理及应用实践

陈建华,戴志鹏,陈 虎,赵松山,邹鹏程,孟佳旎

(首钢股份公司迁安钢铁公司,河北 迁安 064400)

某冷轧厂使用乔格公司生产的圆盘剪剪切超薄规格的取向硅钢。对该圆盘剪的结构原理进行分析;并针对该圆盘剪剪切厚度为0.23mm极薄规格取向硅钢时遇到两个问题:一是剪刃崩刀频繁;二是带钢切边后边浪严重进行研究。通过测量,发现刀轴在轴向的窜动量达到30μm,上下剪刃直接碰撞导致崩刀。采用更换刀轴推力轴承组件的方法使崩刀问题得到了解决。采用了5项措施:①优化剪切间隙及重叠量,使剪切力对边部板形影响最小;②加强润滑维护,保证刀轴旋转阻力最小;③调整带边导向压辊与带钢速度匹配关系减少带边张力影响;④通过调整溜槽角度以减少带边弯曲力影响;⑤对圆盘剪八字型布置的角度进行调整,减少向外的扭力。最终使剪切边浪幅度由原来的1%,下降为0.8%,边浪密集度大幅减少,可以满足用户的使用要求。

圆盘剪;剪切边浪;崩刀;取向硅钢;被动剪

0 前言

某冷轧厂的重卷机组CS7使用德国乔格公司制造的被动悬臂式圆盘剪,对热拉伸涂层机组下线的取向硅钢进行切边。在剪切0.23mm厚的极薄规格取向硅钢时,遇到两个问题:一是圆盘剪剪刃崩刀频繁(新剪刃上线使用不超过3 h就崩刀);二是带钢剪切后边浪严重(碎边浪幅值达1%,而且非常密集)。这些问题造成生产无法连续,产品质量不能满足用户要求,订单兑现困难。

针对上述问题,首先对圆盘剪的结构原理对行分析,找出剪刃崩刀的原因;进一步分析带钢剪切机理并结合取向硅钢的材料特点,找出产生剪切边浪的原因及解决手段。

1 圆盘剪结构特点及工作原理

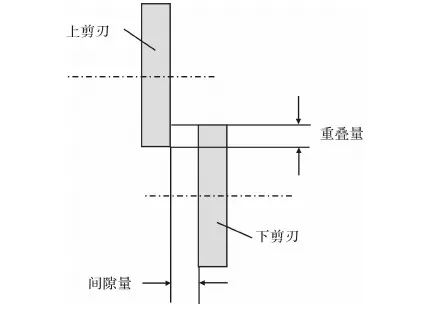

如图1所示,圆盘剪的基本工作原理是将上、下剪刃预置成合适的间隙量和重叠量,带钢通过圆盘剪时完成剪切[1-2]。因此圆盘剪必须能够精确设定和调整剪刃的间隙量和重叠量。

图1 圆盘剪间隙及重叠量Fig.1 Trimming shear’s clearance and overlap

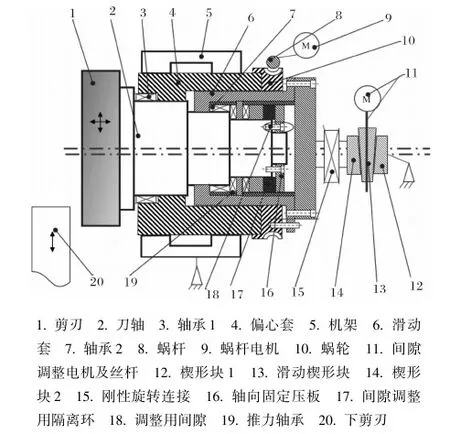

如图2所示,乔格圆盘剪采用蜗轮蜗杆驱动偏心套旋转方式,实现剪刃重叠量的调整;采用楔形块推动滑动套方式,实现剪刃间隙的调整。

1.1 剪刃重叠量调整原理

如图2所示,电机9驱动蜗杆8旋转,蜗杆8再驱动蜗轮10旋转,蜗轮10与偏心套4固定在一起,从而带动偏心套4在机架5内旋转。偏心套4旋转最终带动刀轴2及圆盘剪刃1做上下运动。

下刀头的偏心套与上偏心套由共同的蜗杆8同步驱动,对称旋转。

通过上、下刀头偏心套旋转,实现了上、下剪刃间的重叠量的精确调整。

1.2 上下剪刃间隙量调整原理

如图2所示,间隙调整电机及丝杆11带动楔形块13运动,楔形块13推动滑动套6在偏心套4内做前后运动(偏心套4在轴向是固定的),滑动套6带动刀轴2及剪刃1做轴向运动。

下刀头(图略)没有轴向运动机构,下剪刃在轴向是固定不动的。

综合上、下刀头的轴向运动,可以实现上、下剪刃间隙量的精密调整。

1.剪刃 2.刀轴 3.轴承1 4.偏心套 5.机架 6.滑动套 7.轴承2 8.蜗杆 9.蜗杆电机 10.蜗轮 11.间隙调整电机及丝杆 12.楔形块1 13.滑动楔形块 14.楔形块2 15.刚性旋转连接 16.轴向固定压板 17.间隙调整用隔离环 18.调整用间隙 19.推力轴承 20.下剪刃图2 圆盘剪上刀头结构原理图Fig.2 Trimming shear top head structure chart

1.3 圆盘剪精度参数

该圆盘剪用于剪切薄规格带钢,必须具备高的调整精度,主要精度参数如下:

可剪切厚度 0.15~0.35 mm

刀轴径向跳动 ≤0.005 mm

剪刃的平面跳动 ≤0.008 mm

刀轴轴肩轴向跳动 ≤0.005 mm

刀刃两面平行度 ≤0.002 mm

上下刀间隙调整偏差 ≤0.014 mm

上下刀重叠量调整偏差 ≤0.060 mm

2 剪刃频繁崩刀的原因分析及解决方法

2.1 剪刃崩刀原因分析

该圆盘剪剪切0.35 mm厚取向硅钢时,能够稳定顺行、质量达标。但在剪切0.23 mm厚取向硅钢时,剪刃崩刀频繁,剪切质量也不稳定。

系统分析剪切0.35 mm和0.23 mm带钢的异同点:①带钢屈服强度等物理参数没有变化;②剪刃材质及剪刃供货商也没有变化;③仅所剪切带钢除厚度变薄,对应的工艺参数如间隙量、重叠量发生变化。现场对间隙量及重叠量等工艺参数进行多次优化,崩刀问题仍得不到解决。

综合上述分析,将问题聚焦在圆盘剪的调整精度上。圆盘剪的侧间隙量与带钢厚度成正比(一般是带钢厚度的10%左右),带钢厚度越薄则侧间隙越小。剪切0.23 mm厚带钢时,剪切侧间隙只有23 μm,这对圆盘剪的调整精度以及剪刃的加工精度提出了很高的要求。剪刃的平面度不好或间隙调整精度不足,都可能造成上、下剪刃直接碰撞,造成崩刀和机械部件损伤[3-4]。

从设计角度,该圆盘剪的设计极限厚度是0.15 mm,相关精度是能够满足薄规格带钢生产要求的。但也存在调试和生产过程中设备发生损坏或劣化的可能性,需要进行测量验证。

经测量:①圆盘剪刃两个面的平行度为2 μm,满足设计要求;②安装在刀轴上的剪刃的平面跳动值小于8 μm,满足设计要求。③刀轴径向跳动小于5 μm,达到设计要求;④刀轴轴向窜动量达30 μm,远大于设计允许值5 μm。在剪切0.23mm超薄规格带钢时,间隙量设定仅为23 μm,而30 μm的窜动量会使间隙量严重偏离,可能导致上下剪刃直接碰撞崩刀,剪切过程中间隙量大幅波动也会造成剪切质量不稳定。

2.2 轴向调整机构精度的恢复

如图2所示,压板16通过螺栓固定在刀轴2端部。调整环17使压板16与轴端之前有一定间隙,这样设计可以使压板16与轴肩之间形成压挤力,将推力轴承19、调整环17等部件紧紧挤压在推力轴承19的内圈两侧(推力轴承19的内圈与滑动套6是相对固定的),实现滑动套与刀轴紧紧固定在一起,滑动套的轴向运动直接传递到刀轴上而改变剪刃间隙。如果刀轴与滑动套之间有窜动,则剪刃间隙无法准确调整。

根据刀轴的轴向窜动量大的现象,推断推力轴承19可能磨损,需要更换推力轴承19和调整环17。更换过程中需要对调整环17、压板16进行精磨和调整,磨削精度要求在3 μm以内,因此需要在有高精度磨床的车间内进行。

将剪体运输到机加工车间进行解体检查,发现调整环17和推力轴承19都有不同程度磨损。更换新推力轴承19、调整环17,并对压板16等相关部件进行精磨调整,最终刀轴的轴向窜动量恢复为2 μm,达到了设计精度。

将调整后的剪体进行回装并进行生产验证,剪刃崩刀问题得到解决。

3 剪切边浪问题的分析与解决

产生剪切边浪的原因是带钢边部局部受力超过了材料的屈服极限而产生塑性变形[5-6]。取向硅钢纵向屈服强度约为200 MPa,厚度为0.23 mm,轻微的局部受力都会造成边部塑性变形,形成剪切边浪。现对带钢在圆盘剪进行剪切时的受力情况进行分析。

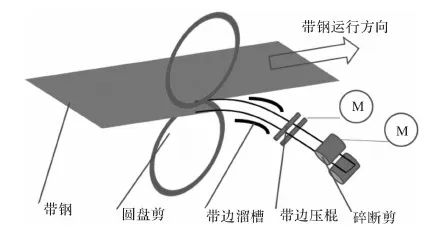

如图3所示,带钢通过前后张力作用在圆盘剪完成切边。带边则通过溜槽导引,进入压辊,再进入碎断剪切碎。压辊由变频调速电机驱动,可以调整带边的张力,可以实现零张力控制。

图3 带钢剪切示意图Fig.3 Trimming shear cutting diagrammatic sketch

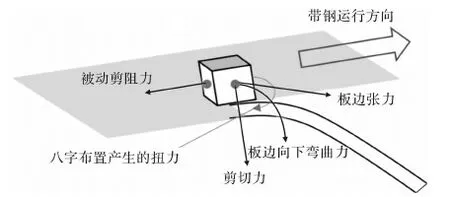

进一步分析带钢边部剪切区域的金属的受力状态。如图4所示,带钢剪切点区域主要受以下5个力的作用。①剪切力;②由圆盘剪被动旋转阻力所形成对剪切点向后的拉力;③板边张力:即剪切点到压辊之间的带边的张力;④弯曲力:即带边进入溜槽受导引产生弯曲力;⑤圆盘剪的八字型布置对带钢剪切点区域产生的向外扭力。这5个力对边部板形的影响及采用的应对措施详述如下:

图4 带钢边部剪切点处的局部受力图Fig.4 Force diagram at strip edge cutting point

(1)剪切力。上、下剪刃之间形成侧间隙,因此在剪切过程中会对边部形成向下的翻转力矩。如果间隙设定不当,会对剪切质量及边部的板形产生影响[7-9]。

现场采用进口高精度、高硬度的碳化钨剪刃,用较小的剪切力完成带钢剪切,从而避免刀刃钝而对带钢边部产生大的翻转力矩。

利用不生产时间,进行带钢剪切实验来摸索侧间隙和重叠量的最优值。具体的方法是,使用不同的侧间隙和重叠量对带钢进行剪切,观察剪切切口的毛刺量以及断裂面与剪切面的分布,确定最佳间隙量和重叠量。通过实验确定,剪切0.23 mm取向硅钢的最优侧间隙为21 μm,最优重叠量为105 μm。

(2)圆盘剪被动旋转形成的向后阻力。由于是被动式圆盘剪,不可避免产生旋转阻力。该阻力形成对剪切点处金属的向后拉力,对于薄、软带钢边部板形影响很大。最理想的情况是采用带传动的主动式圆盘剪,剪刃旋转与带钢保持同步,从而可消除这个阻力。但鉴于现有条件,只能加强设备润滑管理,减少刀轴旋转阻力,最大程度降低其对边部板形的影响。

(3)带边拉力。带边进入溜槽、压辊及碎断剪,如果压辊与带钢速度不匹配会使带边形成拉力,作用在剪切点金属上,也会破坏边部板形。因此在生产中,需要摸索碎断剪、压辊与带钢速度的最优匹配关系,使压辊与圆盘剪间的带边张力接近为0,以消除带边拉力对边部板形的影响。

按照这个思路在生产中不断摸索优化,最终确定压辊速度超前带钢速度0.5%,碎断剪速度超前带钢速度4%。

(4)带边弯曲力。带边进入溜槽,溜槽导引作用会使带边产生弯曲力,也会对板形产生影响。如果溜槽与带钢运行方向角度太大,则弯曲力增加,对板形的影响增加。

因此,对溜槽进行整改,减少溜槽入口段与带钢运行方向之间的夹角,从而减小带钢进入溜槽时的弯曲角度,减少对边部的弯曲撕扯力,最终减少对边部浪形的影响。

(5)八字型布置产生的向外扭力。如图5所示,为了提高剪切性能及质量,圆剪采用外八字布置[10]。这种布置必然导致带钢剪切点区域受到向外的扭力,扭力过大必然会使剪切点处金属产生局部变形,破坏边部板形。

图5 圆盘剪八字形布置图Fig.5 Trimming shear splayed layout

因此,需要对圆盘剪八字形布置的角度进行调整和摸索。最终根据带钢边部剪切质量情况,现场确定外八字的合适角度,即传动侧0.137°,操作侧为0.092°。

上述整改措施完成后,经实际生产检验,边浪幅度从1%降为0.8%,而且边浪密集程度大幅减少,可以满足用户要求。

4 结论

剪切超薄带钢对圆盘剪的加工精度、装配精度、设计合理性、以及使用维护的精细度等方面都提出了更高的要求和挑战。

本文所述圆盘剪崩刀频繁问题,直接原因是推力轴承过度磨损造成刀轴轴向窜动量大进而造成剪刃直接碰撞损坏。间接原因则是日常的使用与维护精细化程度不够,满足不了高精度圆盘剪的客观需要。

对于剪切边浪问题,对剪切点处金属的5个主要受力所产生的影响进行分析,并采取应对措施,剪切边浪幅度由原来的1%,下降为0.8%,边浪密集程度大幅减少,能够满足用户的要求。

需要指出的是,用于剪切超薄带钢的理想圆盘剪机型应是上、下刀轴都带电机驱动的主动式圆盘剪,这种设计可以实现剪刃和带钢速度同步,消除被动式圆盘剪所形成的对带钢的向后阻力,进而避免带钢边部局部受力变形而形成剪切边浪。

[1] 陈建华. 圆盘剪在常化处理线上的应用[A]. 第九届中国钢铁年会论文集[C].2013.

[2] 许体武. 圆盘剪剪切过程数值模拟及工艺优化[D].马鞍山:安徽工业大学,2013.

[3] 许体武. 圆盘剪剪切过程侧向间隙的数值模拟[J].热加工工艺,2013,42(19):132-134.

[4] 马瑞杰. 圆盘剪剪切原理的探讨及剪刃崩刀的分析[J].冶金设备,2012(1):43-46.

[5] 朱宪臣. 板带切边变形过程及其影响因素的研究 [J].机械设计与制造,2009(8):156-157.

[6] 吴志生. 冷轧板带切边变形过程及其影响因素[J].轻合金加工技术,2001,29(12):23-24.

[7] 杨必祥. 冷轧板带边部剪切质量的控制与研究[J].冶金设备,2008(5):49-51.

[8] 李文翼. 冷轧板带切边浪形的成因分析和改进途径[J].宝钢技术,2004(4):1-3.

[9] 费玉石. 铝合金板带切边变形过程及其影响因素 [J]. 轻合金加工技术,2011,39(2):29-32.

[10]陈东文. 圆盘剪剪切工艺优化研究 [J].轧钢,2015,32(2):90-95.

The structural principles and application of trimming shear for ultra thin strip cutting

CHEN Jian-hua, DAI Zhi-peng, CHEN Hu, ZHAO Song-san, ZHOU Peng-cheng, MENG Jia-ni

(Shougang Qiangang Iron & Steel Co., Qian’an 064400, China)

A cold rolling mill cut the edge of thin oriented silicon steel strip by Georg trimming Shear. This paper analysis the structural principles of the trimming shears, and studies the two problems encountered when cutting thickness of 0.23 mm oriented silicon steel, one is frequently knife burst; second is the serious strip shear wave.By measuring, it find the cutter shaft runout reaches 30 μm, which makes the upper and the lower blades collide directly and cause knife burst. The knife burst problem is solved by replacing the cutter shaft’ thrust bearing assembly.Using five measures to reduce the cutting edge wave: ① optimize shear gap and overlap, to minimize the shearing forces on the edge of the strip; ② enhance the lubrication maintenance, to minimize rotation resistance of the cutter shaft; ③ adjusting the speed matching between the strip edge press roll and the strip, to reduce the tension of the cutting strip edge; ④ by adjusting the chute angle to reduce the bending force on strip edge; ⑤ decrease the trimming Shear’s “Chinese character 8” type arrangement angle to reduce the outgoing torque on strip edge. Eventually cutting edge wave amplitude decreased from 1% down to 0.8%, the intensity of the wave substantially reduced, and meet the requirements of customer.

trimming shear; cutting edge wave; knife burst; gain oriented silicon steel strip; passive shear

2015-11-20;

2015-12-18

陈建华(1974-),男,辽宁海城人,教授级高级工程师,硕士,现从事冷轧工艺、设备及自动化方面工作。

TG333

A

1001-196X(2016)02-0025-04