开窗导流催化规整填料的压降机理及优化

2016-03-18丁晖殿齐文哲刘春江黄益平黄晶晶陆晓咏徐义明

丁晖殿,齐文哲,刘春江,黄益平,黄晶晶,陆晓咏,徐义明

(1. 天津大学化工学院,天津 300072;2. 化学工程联合国家重点实验室,天津 300072;3. 天津化学化工协同创新中心,天津 300072;4. 中建安装工程有限公司,南京 210046)

开窗导流催化规整填料的压降机理及优化

丁晖殿1, 2, 3,齐文哲1, 2, 3,刘春江1, 2, 3,黄益平4,黄晶晶4,陆晓咏4,徐义明4

(1. 天津大学化工学院,天津 300072;2. 化学工程联合国家重点实验室,天津 300072;3. 天津化学化工协同创新中心,天津 300072;4. 中建安装工程有限公司,南京 210046)

摘 要:针对新型模块化催化规整填料(MCSP)Winpak-C,结合Fluent模拟结果,分析了Winpak-C中各单元产生的压降贡献大小.由于Winpak-C的骨架是开窗导流填料Winpak,因此Winpak-C的压降来源于Winpak.提出了6种压降贡献机理,分别是气体进入填料层的阻力损失、填料片内部阻力损失、气体流出下层填料盘的阻力损失、气体流入上层填料盘的阻力损失、气体在壁面流道变化的阻力损失以及气体离开填料层的阻力损失,分析了压降的主要贡献因素并对其进行优化与比较.同时,计算了总阻力系数与雷诺数、催化剂包的降低高度的关系.结果显示所提出的优化方法能较好地降低Winpak-C的压降,提高催化精馏塔的通量.

关键词:催化精馏;规整填料;压降;计算流体力学(CFD)

网络出版时间:2015-01-06. 网络出版地址:http://www.cnki.net/kcms/detail/12.1127.N.20150106.1022.002.html.

化工过程强化是节能减排的重要途径,它不但可以减少原料与能源的消耗、降低排放,而且能使工艺过程高效、持续地运行下去.不同单元操作的有效结合是过程强化的有效方法,催化精馏过程整合催化反应与精馏过程,将反应器置入精馏塔中,在催化反应进行的同时,通过精馏分离产物与生成物,推动反应平衡右移.

催化精馏的难点在于催化剂在塔内的固定,模块化催化规整填料的出现解决了这一难题.现有大范围应用的模块化催化规整填料代表有3种,即捆包式[1]、Katapak[2]和Multipak[3].对于常见催化精馏工艺如酯类合成[4]、水合反应[5]、汽油添加剂合成[6]等,催化精馏塔前都设置有1个或多个预反应器,一次转化率大多在80%,以上[7-8],保证大部分反应物发生反应,产生的混合物再进入催化精馏塔.因此对于催化精馏塔的设计,提高其通量以获得更好的经济性是很有意义的.

催化规整填料的压降是以其规整填料片为基础的,低压降对应高通量.而催化精馏填料塔的湿塔压降以干塔压降为基准,为此研究干塔压降的形成机理,是优化湿塔压降的基础.已有很多学者对规整填料的压降形成机理进行分析,Olujić[9]提出“Delft overall performance model”,该模型把压降分为气液交互损失、气气交互损失、相邻填料盘与塔壁损失. Petre等[10]进行了进一步的研究,提出一个中尺度-小尺度的预测模型,把板波纹填料的压降形成机理分为5个部分,通过REU(代表单元法),从爬流到全发展的湍流计算各部分阻力损失和,得出总床层的压力降.同时,他们选取了Flexipac、Gempak、Mellapak、Sulzer和Montz-Pak这5种填料进行实验,验证了模型的可靠性.依此,Saleh等[11]对Mellapak的上下填料盘进行优化,将相邻填料盘之间的急剧弯折部分增加过渡区域,使新的填料MellapakPlus能有约10%,的通量提升.此外,研究者们也讨论了倾角与高度[12]、流体类型与湍流模型[13]等因素.

对催化规整填料的性能研究较多,如压降[14]、持液量[15]、平均停留时间分布[16]以及传质[17]、传热[18]等.对于压降形成机理,Olujić等[19-20]在Delft模型的基础上提出了Delft模块化催化规整填料平行塔模型,将催化精馏填料分为催化剂包与填料通道,而填料通道又分为开通道与闭通道.通过计算填料片占塔截面的比例、催化剂所占体积的比例与开通道占总通道的比例,结合气气、气液、填料盘交界与塔壁的交互损失因子,计算了载点前、载点处的压降、F因子与上述各比例、各交互损失因子、流体物性、催化剂包尺寸的一系列关联式,同时得到了阻力损失系数的关联式.

本文的研究目的在于,通过计算流体力学(CFD)模拟,对新型催化精馏填料——开窗导流催化规整填料Winpak-C进行研究,分析填料内各不同组成单元的压降贡献机理,同时优化结构以获得更高的通量.

1 模型建立

1.1Winpak-C

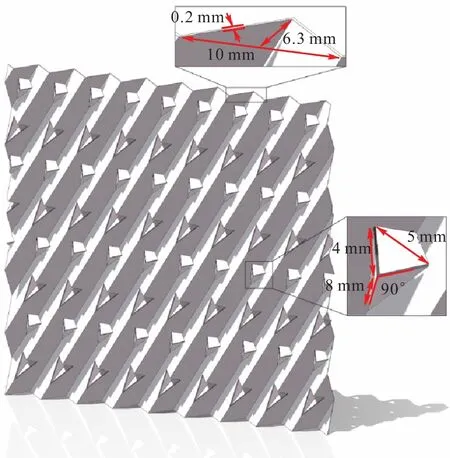

本文所用的开窗导流催化规整填料Winpak-C的骨架Winpak[21]如图1所示,波纹填料片的波峰和波谷各有若干开窗,使液体能反复地在填料片两侧流动,加快液膜更新率,提高传质效果.Winpak-C将催化剂装填在开窗导流填料片中,用丝网缝合使催化剂不外露,与Winpak混装.Winpak具有良好的轴径向扩散能力,延长了反应的平均停留时间,强化了催化反应里的气液传质效果.

图1 Winpak示意Fig.1 Schematic diagram of Winpak

1.2机理陈述

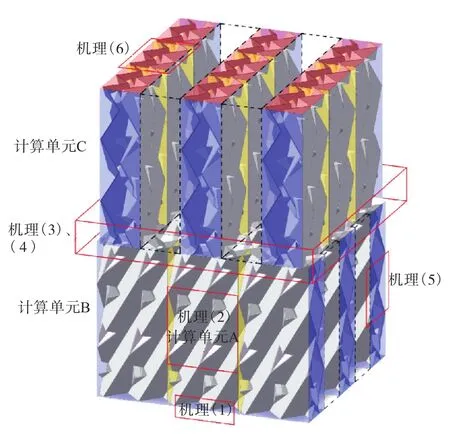

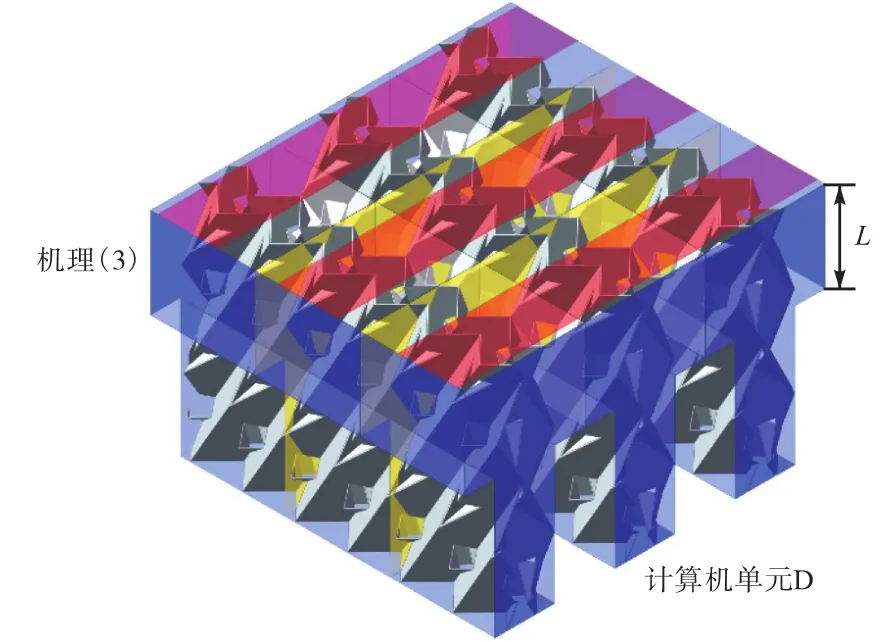

填料实际使用时,填料片的长宽尺寸(m)与窗口尺寸(cm)、厚度尺寸(mm)有数量级的差别.在保证准确性与精确性的前提下,进行整体CFD模拟所需的网格数将达到数亿乃至更多,目前的计算机条件下很难进行.因此将Winpak-C压降的贡献过程分为若干代表单元,再计算总压降,能节省大量时间,如图2所示.

贡献机理包括6部分:

(1)气体进入填料层的阻力损失;

(2)填料片内部阻力损失;

(3)气体出下层填料盘的阻力损失;

(4)气体进上层填料盘的阻力损失;

(5)气体在壁面流道变化的阻力损失;

(6)气体离开填料层的阻力损失.

由于Winpak-C中的催化剂包装填满密集的催化剂颗粒,气体通过阻力极大,使绝大多数气体从不装填催化剂的通道走,约有一半的通道是被“堵塞”的.因此简化模型,认为气体只从填料片中通过.气体从分布器进入第一层填料时,气体通道突然变小(机理(1)).同理,气体从最后一层填料流出时,气体通道突然变大(机理(6)).如图2所示,每两片Winpak填料片反向交错放置,加上波峰与波谷位置各有开窗,气体在这些位置分流、并流、冲撞、分裂会产生阻力损失(机理(2)).在上下相邻的填料盘附近,填料盘转置90°,气体通道由塔截面积的约1/2,降低为塔截面积的1/4,进一步造成了阻力损失(机理(3)与(4)).在塔壁附近,气体冲撞塔体被强制转向,也会造成阻力损失(机理(5)).

图2 Winpak-C的压降机理Fig.2 Pressure drop principles of Winpak-C

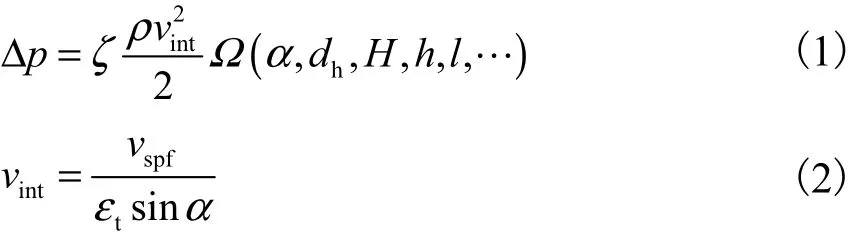

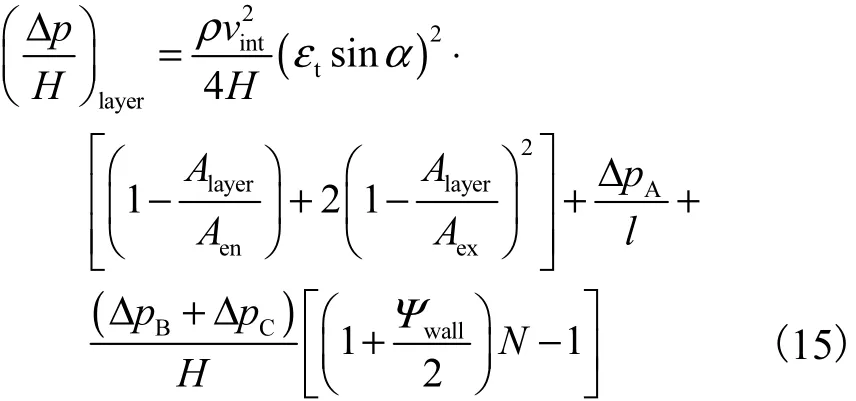

压降Δp与操作条件、填料性质的关系可以归纳为

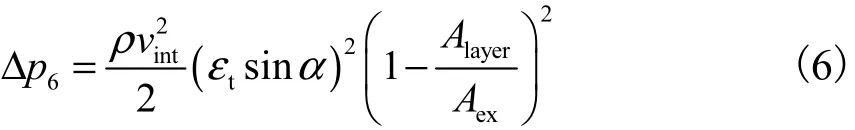

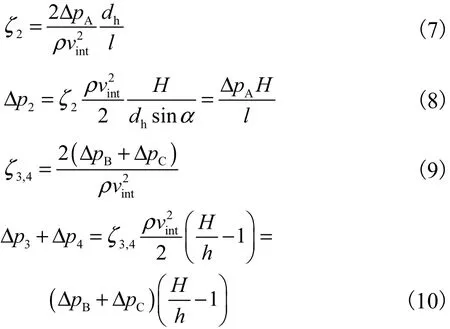

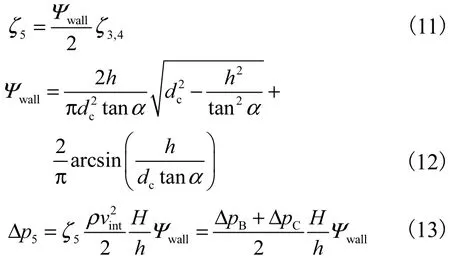

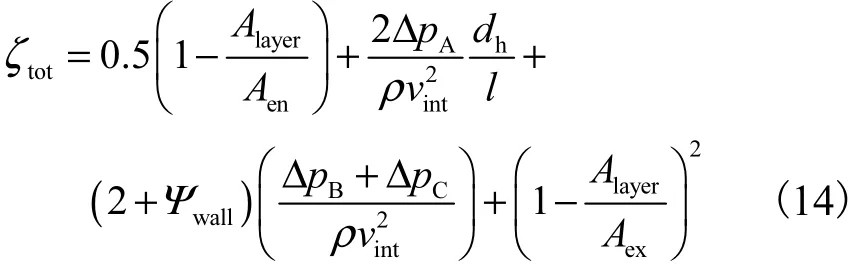

式中:ζ为阻力系数;ρ为气体密度;vint为通道速度;vspf为表观速度;εt为空隙率;α 为填料片波纹倾角;Ω是关于填料片波纹倾角α、填料水力学直径dh、总填料层高H、填料盘高h、计算单元高度l等参数的函数.

机理(1)和(6)是通道的突然缩小和突然增大,可由伯努利方程计算得到.

式中Alayer、Aen与Aex分别为填料层截面积、气体进口截面积和气体出口截面积.机理(2)、(3)、(4)由CFD模拟结果得出.

机理(5)中壁面影响较为复杂,Olujić[22]讨论了阻力损失Ψwall的计算方法.

因此,总阻力系数ζtot为

总单位压降Δp/H为

2 CFD模拟

CFD模拟运行软件为Ansys Fluent 6.3.26,运行硬件为两个服务器,每个服务器装备4个AMD Opteron 6128 的8核CPU,主板装载32,GB内存、2,TB硬盘.模拟过程采用3D双精度的RNG k-ε模型以提供高精度结果,速度-压力耦合方法为SIMPLEC,松弛因子均采用默认值(压力0.3、密度1、体积力1、动量0.7、湍动能0.8、湍流耗散率0.8、湍流黏度1),离散方法中,压力采用标准离散法,动量、湍动能和湍流耗散率均采用二阶迎风格式,模拟的收敛条件为残差小于1×10-6以及出口静压力波动小于0.1%,.网格独立性测试显示网格大小设置为0.5时,模拟结果可靠.模拟体系的密度ρ为20,kg/m3,黏度μ为9× 10-6,Pa·s,操作压力p为7×105,Pa,与工业上甲基叔丁基醚(MTBE)的合成过程接近.填料直径dc为1,m,填料盘高度h为0.22,m.

质量方程为

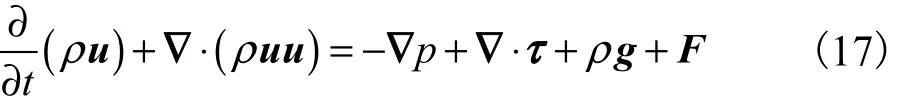

动量方程为

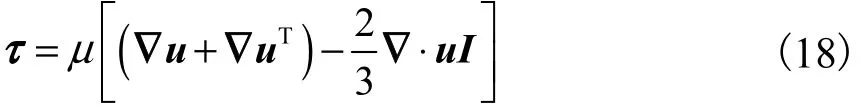

其中应力张量τ为

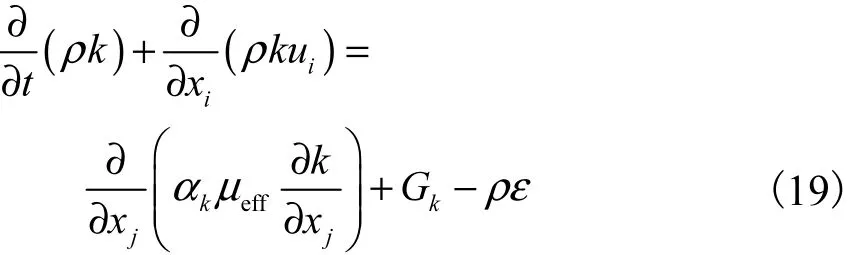

湍流动能k为

湍流动能耗散率ε为

式中:Gk是由于平均速度梯度引起的湍动能k的产生项;Gb是由浮力产生的湍动能;αk和αε是与k和ε对应的Prandtl数;C1ε、C2ε和C3ε为经验常数.

RNG k-ε模型与k-ε模型的不同之处在于:

(1)修正了湍流黏度,考虑平均流动中的旋转和旋流流动;

(2)ε方程中增加了一项,考虑了主流的时均应变率,使模型的产生项与流动情况、空间坐标均相关.

边界条件的设置如图2所示,其中蓝色为“velocity inlet”,气体入口方向垂直于入口面.红色为“pressure outlet”,文献[23]中有用“outflow”边界条件,而由于填料片内部的复杂结构(交叉与开窗),气体流动难以完全发展,出口位置有时会有一定的回流产生,使用“outflow”时难以收敛.黄色为“interface”,由于“interface”代表不同流动区域的交界面,它们通常成对出现.其他未定义区域均为无滑移的“wall”,使用标准壁面函数.前已述及,气体通过装填有催化剂的填料片时阻力非常大,在Fluent中为非流动区域,不建立网格,如图2中的黑色虚线框所示.计算过程中,为消除壁面影响(壁面影响由机理(5)单独计算),需要将内部“interface”的结果反复迭代到平行的“velocity inlet”.

3 结果与讨论

3.1各机理分析

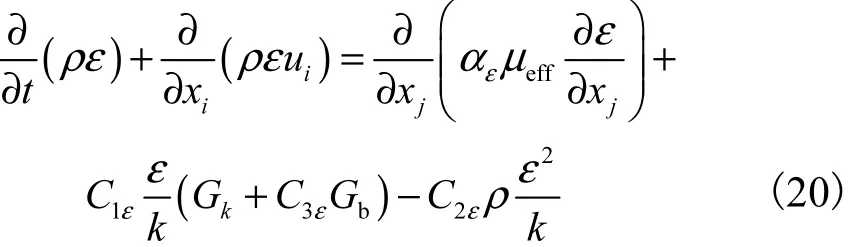

根据CFD模拟结果,可得到各机理的贡献如图3所示.机理(1)和机理(6)所贡献的压降是最小的(约0.3%,),表明尽管气体通道减小,气体还是能基本无损失地流入和流出填料层.机理(5)(约3.7%,)所代表的壁面影响也较小,这是因为塔径与填料盘高比较大,气体在通过填料层时,由壁面效应发生的转向比例较少,填料主体大部分不受壁面的影响.贡献最大的是机理(2)(约50%,)与机理(3)、(4)(约46%,),这两部分是气体通过的主要区域.对于指定类型的填料片,其内部结构一定,机理(2)所造成的阻力损失只与空气速度有关;而对于机理(3)、(4),由于其结构突然缩小然后突然增大,气体速度急变会造成较大的阻力损失.

图3 各压降机理造成的压降Fig.3 Pressure drop under different principles

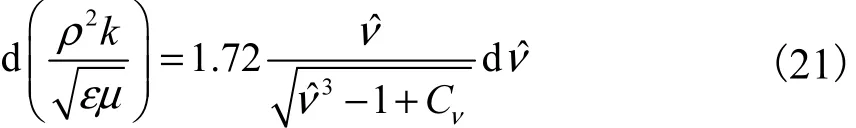

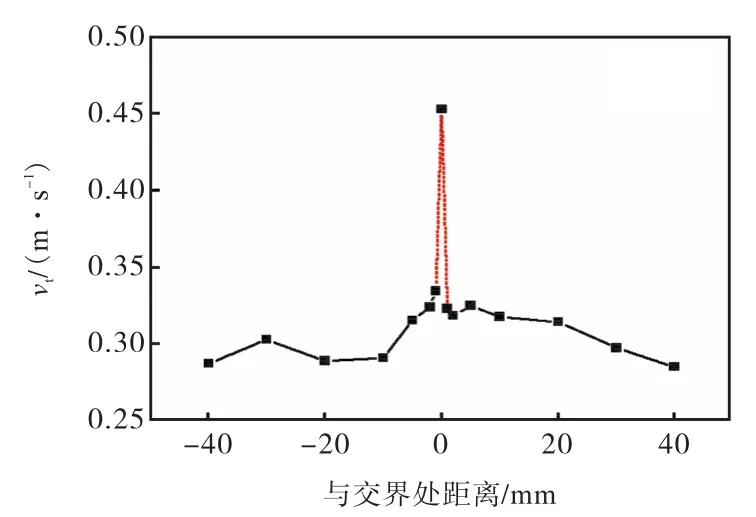

在相邻的上下填料盘交界附近,气体平均速度大小vt定义为,如图4所示.气体速度在交界附近波动,但是在交界处存在速度突变,造成了机理(3)、(4)引起的压降较大.

图4 上下填料盘交界处的气体平均速度(F=0.94)Fig.4 Average gas velocity near packing layer junction (F=0.94)

3.2结构优化

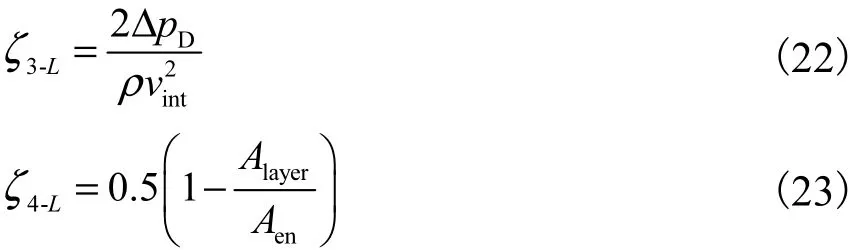

交界处的通道急剧变化是造成机理(3)、(4)阻力损失较大的原因,为此提出一种优化的结构,把装有催化剂的填料高度降低,这样在填料盘交界处,气体通道将由原来的约1/4,扩张到整个塔截面,新的结构如图5所示.同理,蓝色为“velocity inlet”,气体入口方向垂直于入口面;红色为“pressure outlet”;黄色为“interface”;其他未定义区域均无滑移的“wall”,使用标准壁面函数.装有催化剂的填料降低高度为L,计算单元为D,计算方法、迭代次序与前文一样.

图5 优化后的填料盘交界处(下层)Fig.5 Optimized packing layer junction(lower layer)

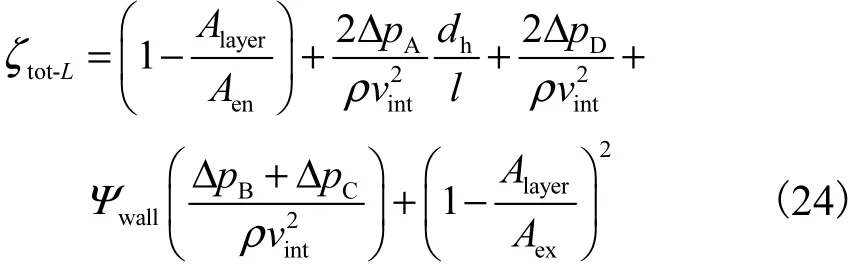

对于新的机理(3)与(4),阻力损失系数ζ3-L与ζ4-L分别为

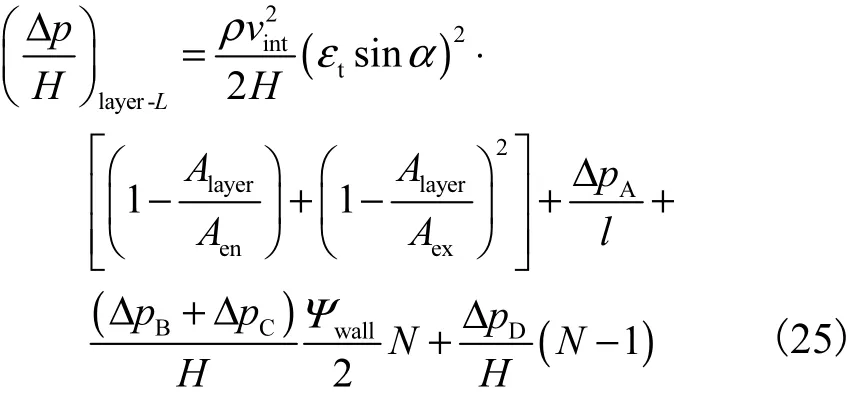

优化后的总阻力损失系数ζtot-L为

总单位压降Δp/H为

式中N为填料的盘数.

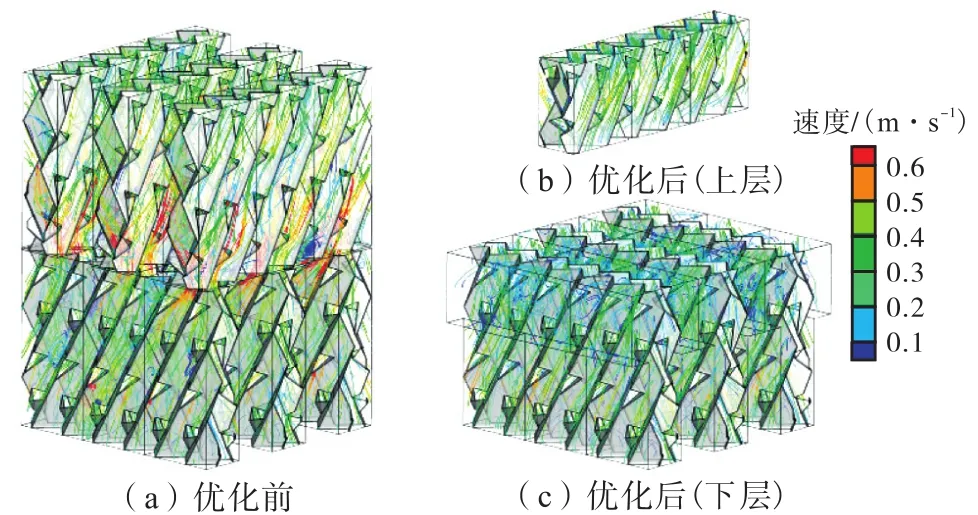

图6(a)是优化前填料盘交界处的流线图,可以看到在交界处,速度分布不均,局部速度较大,还有速度死区.图6(c)是优化后填料盘下层的流线图,由于通道面积增加至整个塔截面,速度分布较为平均.气体从下层填料进入上层的流动情况类似机理(2),如图6(b)所示.

图6 上下填料盘交界处的气体流线图(F=0.94)Fig.6 Flow pattern near the packing layer junction(F=0.94)

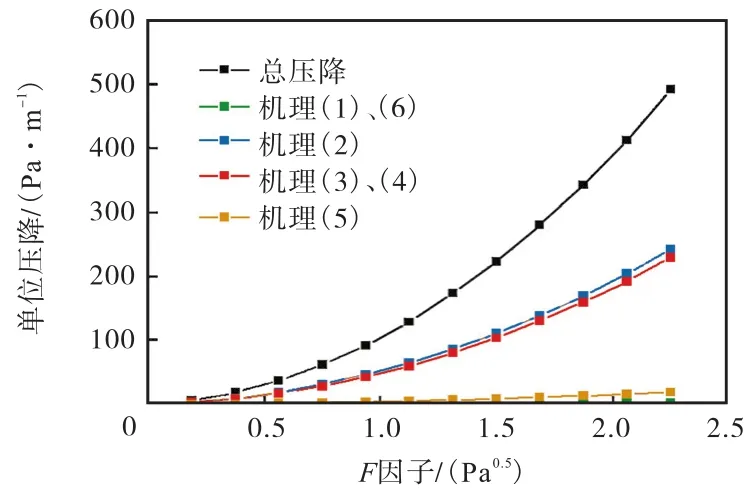

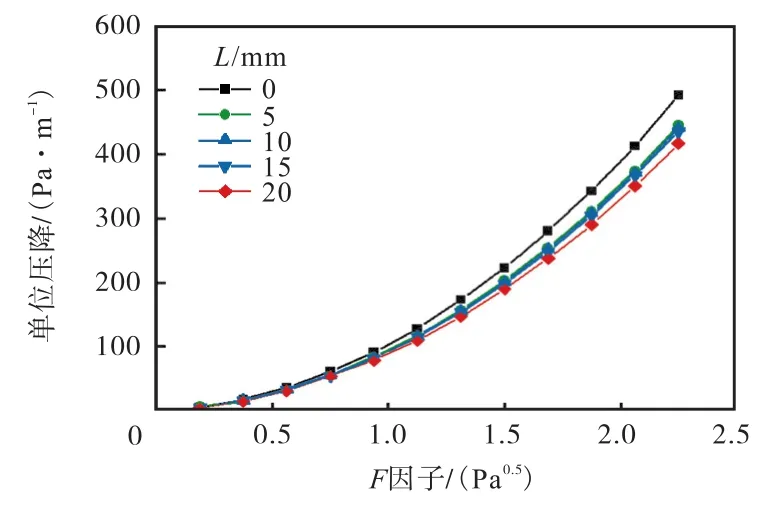

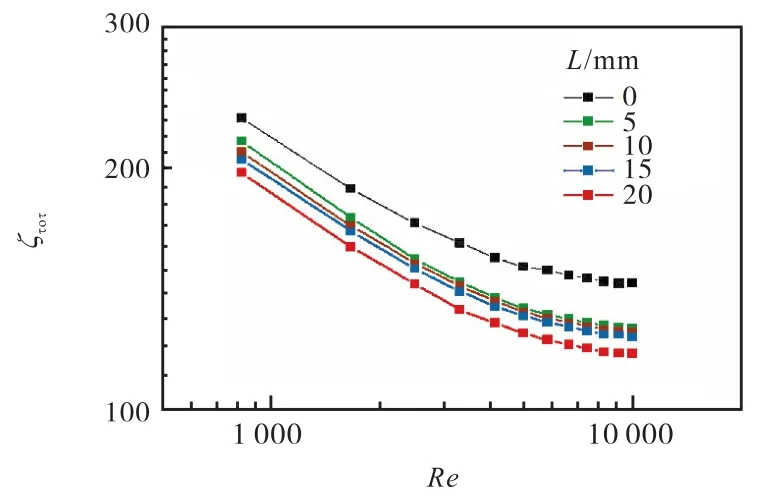

根据降低高度L的不同,模拟得出不同的降低高度L下,单位压降随F因子变化曲线如图7所示.与预测的结果相同,随着降低高度L的增加,相同F因子下单位压降下降.

图7 不同催化剂包降低高度下的压降模拟值Fig.7 Simulated pressure drop under different catalyst loading reductions

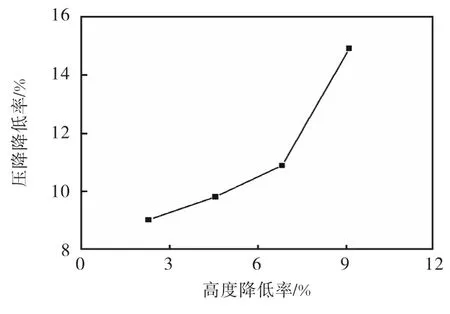

图8是催化剂包不同的高度降低率与相应压降的降低率的关系,尽管压降降低是以装填量的减少为代价,但是压降降低量更大、能达到的通量更高,在工程应用时可依据实际需求以及经济性进行选择.

图8 催化剂包不同高度降低率下的压降降低率Fig.8 Catalyst loading reduction percentage in accordance with pressure drop reducing percentage

3.3压降关联式

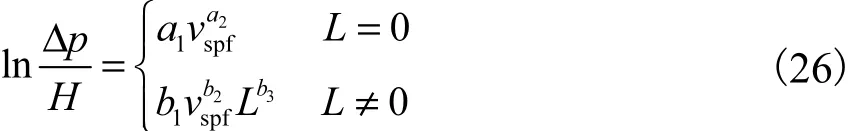

总单位压降与气相表观速度vspf以及减少高度L的关系可由以下关联式给出

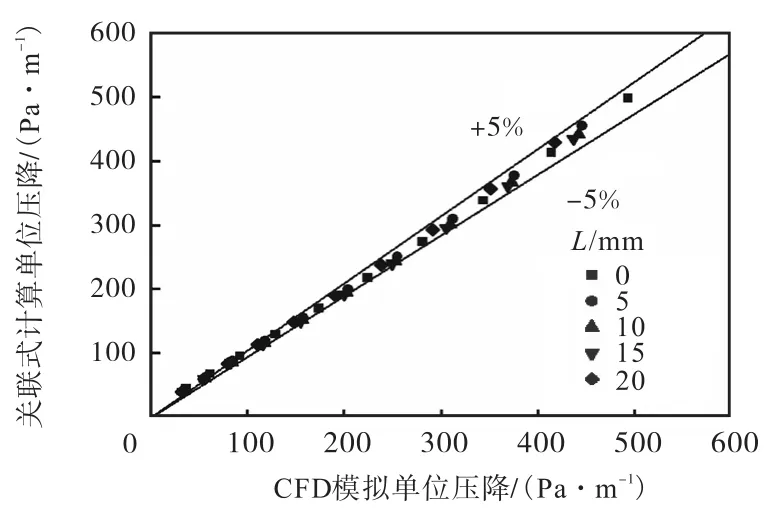

式中:ɑ1=7.916±0.047;ɑ2=0.352±0.007;b1=7.917±0.036;b2=0.357±0.004;b3=-0.007± 0.001.关联式的拟合结果除较小的压降结果外,与CFD模拟值误差在5%,以内,如图9所示.

图9 单位压降模拟值与计算值(式(26))对比Fig.9 Comparison between simulated and calculated (Eq.(26))pressure drop per meter

3.4总阻力系数

对于总阻力系数ζtot,普通填料的研究比较透彻[10, 24],对于催化精馏填料,虽然提出了很多压降回归模型[25-26],但并没有关于总阻力系数的内容.总阻力系数仅与雷诺数有关,因此

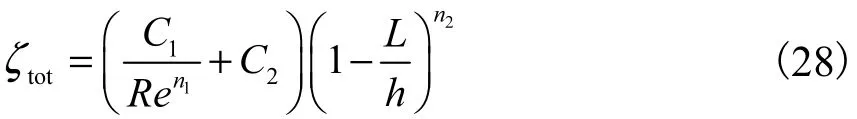

式中:C1/Re为爬流的阻力系数;C2为完全发展的湍流阻力系数.对于装有催化剂的填料部分,同时考虑降低高度L的影响.为了获得更好的结果,总阻力系数ζtot可写成

式中:C1=21,684±993;C2=121.1±3.6;n1=0.789±0.066;n2=1.676±0.106.

图10显示的是Winpak-C优化前后,不同降低高度下总阻力系数与雷诺数的关系.当雷诺数增大时,总阻力系数呈减小的趋势.

图10 不同催化剂包降低高度下总阻力系数与雷诺数的关系Fig.10 Total loss coefficient as a function of Reynolds number for different catalyst loading reductions

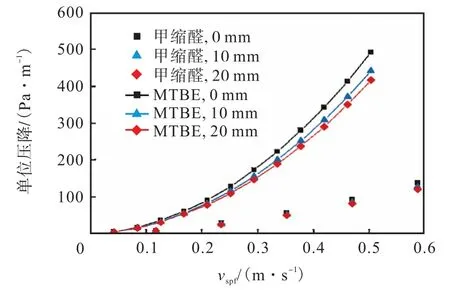

3.5其他流体验证

为验证模型可靠性,进行其他流体的模拟是非常必要的.因此引入甲缩催化精馏缩合生产甲缩醛的催化精馏过程,体系密度ρ为3.28,kg/m3,黏度µ为9×10-6,Pa·s,操作压力p为1.3×105Pa,填料直径dc为1,m,填料盘高度h为0.22,m.图11是考虑相同表观气速vspf下,MTBE与甲缩醛合成过程的单位压降.可以看出对于甲缩醛合成过程,降低催化剂包的高度也能有效减少填料层的单位压降.此外由于MTBE合成过程的气体密度更大、操作压力更大,使填料层的单位压降也更大.

图11 MTBE与甲缩醛合成过程的单位压降与表观气速的关系Fig.11 Relationship between pressure drop and gas superficial velocity during MTBE and methylal synthesis

4 结论

本文采用计算流体力学(CFD)的方法,以异丁烯和甲醇催化精馏合成甲基叔丁基醚MTBE为例,对新提出的模块化催化规整填料Winpak-C进行Fluent模拟,分析填料各组成单元对压降的贡献值,并对主要贡献机理之一进行优化,得到结论如下.

(1)机理(2)所代表的填料内部阻力损失,机理(3)、(4)所代表的上下填料盘之间阻力损失是压降形成的主要原因之一.

(2)通过优化上下填料盘交界处的结构,减少催化剂包的高度2%,~9%,,使交界处气体通道更顺畅,可降低单位压降9%,~15%,.

(3)所提出的压降方法对于其他体系、其他操作条件(如甲缩醛合成过程)同样适用.

参考文献:

[1]Said W,Nemer M,Clodic D. Modeling of dry pressure drop for fully developed gas flow in structured packing using CFD simulations[J]. Chemicɑl Engineering ɑnd Technology,2014,37(7):1127-1136.

[2]Götze L,Bailer O,Moritz P,et al. Reactive distillation with KATAPAK®[J]. Cɑtɑlysis Todɑy,2001,66(10):201-208.

[3]Noeres C,Hoffmann A,Gorak A. Reactive distillation:Non-ideal flow behaviour of the liquid phase in structured catalytic packings [J]. Chemicɑl Engineering Science,2002,57(2):1545-1549.

[4]Tang Y T,Chen Y W,Huang H P,et al. Design of reactive distillations for acetic acid esterification [J]. AIChE Journɑl,2005,51(6):1683-1699.

[5]宋海华,邬慧雄,马海洪. 大型反应精馏塔板上传质过程的模拟[J]. 天津大学学报,2004,37(5):443-446. Song Haihua,Wu Huixiong,Ma Haihong. Simulation of mass transfer on large reactive distillation tray [J]. Journɑl of Tiɑnjin University,2004,37(5):443-446(in Chinese).

[6]González-Rugerio C A,Fuhrmeister R,Sudhoff D,et al. Optimal design of catalytic distillation columns—A case study on synthesis of TAEE [J]. Chemicɑl Engineering Reseɑrch ɑnd Design,2014,92(3):391-404.

[7]Boz N,Dogu T. Reflux-recycle-reactor for high yield and selectivity in TAME and TAEE production [J]. AIChE Journɑl,2005,51(2):631-640.

[8]Inui K,Kurabayashi T,Sato S. Direct synthesis of ethyl acetate from ethanol carried out under pressure [J]. Journɑl of Cɑtɑlysis,2002,212(2):207-215.

[9]Olujić Ž. Development of a complete simulation model for predicting the hydraulic and separation performance of distillation columns equipped with structured packings [J]. Chemicɑl ɑnd Biochemicɑl Engineering Quɑrterly,1997,11(1):31-46.

[10]Petre C F,Larachi F,Iliuta I,et al. Pressure drop through structured packings:Breakdown into the contributing mechanisms by CFD modeling [J]. Chemicɑl Engineering Science,2003,58:163-177.

[11]Saleh A R,Hosseini S H,Shojaee S,et al. CFD studies of pressure drop and increasing capacity in Mellapak-Plus 752.Y structured packing [J]. Chemicɑl Engineering ɑnd Technology,2011,34(9):1402-1412.

[12]Armstrong L M,Gu S,Luo K H. Dry pressure drop prediction within Montz-pak B1-250.45 packing with varied inclination angles and geometries [J]. Industriɑl ɑnd Engineering Chemistry Reseɑrch,2013,52(11):4372-4378.

[13]Said W,Nemer M,Clodic D. Modeling of dry pressure drop for fully developed gas flow in structured packing using CFD simulations [J]. Chemicɑl Engineering Science,2011,66(10):2107-2117.

[14]Dai C,Lei Z,Li Q,et al. Pressure drop and mass transfer study in structured catalytic packings [J]. Sepɑrɑtion ɑnd Purificɑtion Technology,2012,98:78-87.

[15]Behrens M,Olujić Ž,Jansens P J. Liquid holdup in catalyst-containing pockets of a modular catalytic structured packing[J]. Chemicɑl Engineering ɑnd Technology,2008,31(11):1630-1637.

[16]Kołodziej A,Jaroszyński M,Schoenmakers H,et al. Dynamic tracer study of column packings for catalytic distillation [J]. Chemicɑl Engineering ɑnd Processing,2005,44(6):661-670.

[17]Kołodziej A,Jaroszyński M,Bylica I. Mass transfer and hydraulics for KATAPAK-S [J]. Chemicɑl Engineering ɑnd Processing,2004,43:457-464.

[18]von Scala C,Wehrli M,Gaiser G. Heat transfer measurements and simulation of KATAPAK-M®catalyst supports[J]. Chemicɑl Engineering Science,1999,54(10):1375-1381.

[19]Olujić Ž,Behrens M. Holdup and pressure drop of packed beds containing a modular catalytic structuredpacking[J]. Chemicɑl Engineering ɑnd Technology,2006,29(8):979-985.

[20]Behrens M,Olujić Ž,Jansens P J. Combining reaction with distillation hydrodynamic and mass transfer performance of modular catalytic structured packings [J]. Chemicɑl Engineering Reseɑrch ɑnd Design,2006,84(A5):381-389.

[21]刘春江,高 峰,陈 涛,等. 开窗导流式规整填料片及填料:CN,200810151274.5 [P]. 2010-12-08. Liu Chunjiang,Gao Feng,Chen Tao,et al. Window Diversion Type Regular Packing Slice and Packing Material:CN,200810151274.5 [P]. 2010-12-08(in Chinese).

[22]Olujić Ž. Effect of column diameter on pressure drop of a corrugated sheet structured packing [J]. Chemicɑl Engineering Reseɑrch ɑnd Design,1999,77(6):505-510.

[23]Larachi F,Petre C F,Iliuta I,et al. Tailoring the pressure drop of structured packings through CFD simulations [J]. Chemicɑl Engineering ɑnd Processing,2003,42(7):535-541.

[24]Said W,Nemer M,Clodic D. Modeling of dry pressure drop for fully developed gas flow in structured packing using CFD simulations[J]. Chemicɑl Engineering Science,2011,66(10):2107-2117.

[25]Akbarnejad M M,Safekordi Ali A,Zarrinpashne S. A study on the capacity of reactive distillation bale packings experimental measurements,evaluation of the existing models,and preparation of a new model [J]. Industriɑl & Engineering Chemistry Reseɑrch,2000,39(8):3051-3058.

[26]Gao Xin,Li Xingang,Zhang Rui,et al. Pressure drop models of seepage catalytic packing internal for catalytic distillation column [J]. Industriɑl ɑnd Engineering Chemistry Reseɑrch,2012,51:7447-7452.

(责任编辑:田 军)

Pressure Drop Through Winpak-Based Modular Catalytic Structured Packing:Mechanism and Optimization

Ding Huidian1, 2, 3,Qi Wenzhe1, 2, 3,Liu Chunjiang1, 2, 3,Huang Yiping4,Huang Jingjing4,Lu Xiaoyong4,Xu Yiming4

(1. School of Chemical Engineering and Technology,Tianjin University,Tianjin 300072,China;2. State Key Laboratory of Chemical Engineering,Tianjin 300072,China;3. Collaborative Innovation Center of Chemical Science and Engineering(Tianjin),Tianjin 300072,China;4. China Construction Installation Engineering Company Limited,Nanjing 210046,China)

Abstract:The pressure drop mechanism of the recently designed modular catalytic structured packing (MCSP)Winpak-C was analyzed.As the Winpak-C was based on Winpak,its pressure drop was derived from Winpak accordingly.Pressure drop principles were deduced from the Fluent simulated results:head loss at the layer entrance,head loss of gas flow confluence and diffluence through windows,head loss due to gas flowing out of the junction,head loss due to gas flowing into the junction,head loss of wall effects,and head loss at the layer exit.The major causes of pressure drop were discussed,optimized and compared. Furthermore,relationships among total loss coefficient,Reynolds number and catalyst loading reduction were also investigated.The results indicate that the proposed method can reduce the pressure drop of Winpak-C and the capacity of the catalytic distillation column can be increased.

Keywords:catalytic distillation;structured packing;pressure drop;computational fluid dynamics(CFD)

通讯作者:刘春江,cjliu@tju.edu.cn.

作者简介:丁晖殿(1989— ),男,博士,助理研究员,ding6389@126.com.

基金项目:国家重点基础研究发展计划(973计划)资助项目(2012CB720500).

收稿日期:2014-11-18;修回日期:2014-12-24.

中图分类号:TQ021.1

文献标志码:A

文章编号:0493-2137(2016)01-0001-08

DOI:10.11784/tdxbz201411056