国外球柔性桨毂构型技术分析与发展研究

2016-02-23李满福郑俊伟

喻 琴,李满福,郑俊伟

(中国直升机设计研究所,江西 景德镇 333001)

国外球柔性桨毂构型技术分析与发展研究

喻 琴,李满福,郑俊伟

(中国直升机设计研究所,江西 景德镇 333001)

球柔性桨毂是一种新型的弹性铰接式旋翼桨毂,是在传统金属铰接式桨毂构型的基础上以缩小结构尺寸、减少零件数量和减小气动废阻为目的进行进一步结构设计优化,是铰接式旋翼的最新发展阶段。当前,国外球柔性桨毂构型已经形成系列化产品,并成功应用于多种型号直升机上。文章对国外球柔性桨毂构型及其技术特点进行了详细梳理,并开展了初步的分析研究,可为国内旋翼桨毂研制和发展提供借鉴。

球柔性桨毂;构型;技术特点

0 引言

直升机旋翼桨毂是一个受力复杂的关键动部件,在旋翼技术发展史上,其结构设计经历了一个由简单到复杂再到简单的过程。铰的发明使旋翼变得可以操纵,也使得直升机发展成为一种飞行器;但其复杂性也带来了结构、重量、可靠性及维护性等方面的问题。球柔性桨毂相对于传统金属铰接式桨毂最大的特点就是,采用了弹性铰取代传统铰接式旋翼中由金属轴承构成的挥舞铰、摆振铰和变距铰[1]。同时,弹性铰的应用使得球柔性桨毂具备了结构简单、可靠性高、免润滑、视情维护、寿命长等优点。目前,国外对球柔性桨毂的研发主要以空客直升机、西科斯基和阿古斯塔·韦斯特兰等先进直升机研发公司为代表。

1 国外球柔性桨毂构型技术特点

1.1 单球面弹性轴承球柔性桨毂

20世纪80年代,空直提出了单球面弹性轴承的球柔性桨毂的设计概念,该桨毂构型以单个球面弹性轴承来实现桨叶的挥舞、摆振和变距运动,并在桨毂的主要承力部件上大量采用高强度不锈钢、新型钛合金(Ti1023)和铝基复合材料等疲劳特性优异的合金材料。

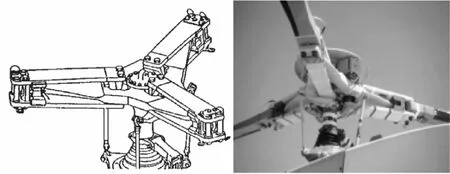

单球面弹性轴承球柔性桨毂构型首先在“超美洲豹”MK2直升机的旋翼/尾桨上得到了成功应用,并很快发展成为了空直公司家族式直升机设计的标志,如后继的EC120、EC122、EC155、EC175和NH90等型号,这些直升机的旋翼系统都采用了该类桨毂构型。单球面弹性轴承球柔性桨毂与星型柔性桨毂的构造(图1)相当,但省略了柔性臂和金属关节轴承,结构更加简化(图2),且在中央件、挥舞支臂和变距摇臂等主要承力部件上大量采用了钛合金和铝基复合材料等新材料。与星型柔性构型相比,此类桨毂的零件数量降低了28%,重量减轻了21%,价格下降了35%。此外,气动废阻力也降低了66%。

图1 星型柔性桨毂

图2 单球面弹性轴承球柔性桨毂

1.1.1 主桨毂

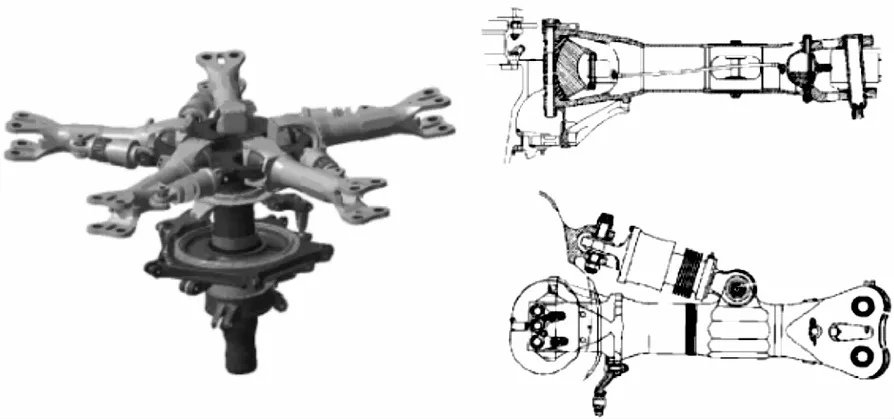

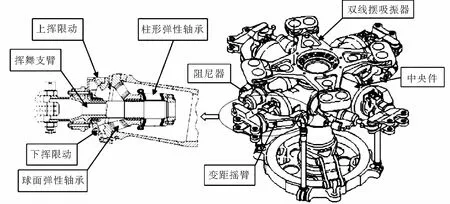

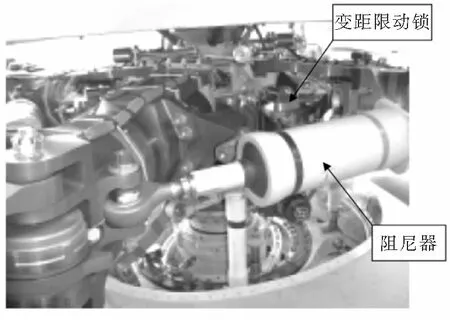

单球面弹性轴承球柔性主桨毂(图3)被认为是星型柔性桨毂的进一步发展,主要由中央件、球面弹性轴承、挥舞支臂、阻尼器、变距摇臂、上挥舞限动器、下限动环和整流罩等组成[2]。

图3 单球面弹性轴承主桨毂

中央件传递旋翼轴的扭矩、旋翼操纵力和升力,传递和平衡来自桨叶的离心力,并为桨叶上挥限动器、下限动环和整流罩提供安装接口。

弹性轴承采用了多层金属隔片与橡胶的叠层结构,具有破损安全和视情维护的优点,起到了挥舞铰、摆振铰和变距铰的作用,三铰合一,传递桨叶所有的动态/静态载荷。

挥舞支臂通过一对快卸式桨叶销与桨叶连接,并将桨叶所有动态/静态载荷通过弹性轴承传递给中央件,且为上/下挥限动块、摆振限动片、阻尼器、变距摇臂和弹性轴承等零部件提供安装接口。

阻尼器多采用粘弹、液弹和液压式构型,用于避免旋翼后退型摆振运动与机体模态相耦合引起的地面共振和空中共振的动稳定性问题。

变距摇臂用于连接旋翼和旋翼操纵系统,传递旋翼操纵力。

下限动环能为旋翼支臂在地面停止转动时提供支撑作用,并能防止桨叶与尾梁干涉。

上限动器能够在旋翼旋转和静止时提供挥舞限位。

整流罩可以有效减小旋翼桨毂阻力和诱发尾梁摆动的涡流。

1.1.2 尾桨毂

单球面弹性轴承球柔性尾桨毂(图4)基本与主桨毂具有相同的布局,但结构更加简单和紧凑。通常仅由中央件、球面弹性轴承、阻尼器、变距摇臂等部件组成,桨叶的挥舞和摆振限动都集成在了中央件上。由于尾桨叶没有折叠需求,因此可以取消挥舞支臂结构,即通常将尾桨叶和挥舞支臂做一体化设计,尾桨叶可直接与弹性轴承连接,尾桨叶的所有动态/静态载荷都由弹性轴承传递给尾桨毂中央件。

传统铰接式尾桨一般都不设摆振铰,属于摆振刚硬不需要布置阻尼器。但由于球柔性尾桨是摆振柔软的(半刚性)的尾桨系统,需要阻尼器提供结构

阻尼和刚度来避免尾桨的摆振模态与机身结构模态耦合引起的动稳定性问题。

1.2 弹性铰组合式球柔性桨毂

以单个球面弹性轴承为桨叶提供挥舞、摆振和变距运动自由度,虽然能够使桨毂的结构设计更为紧凑和简单,但对弹性轴承的性能提出了较为苛刻的要求。

弹性体叠层的设计,橡胶材料和胶黏剂的配方设计,硫化成型的模具设计和关键工艺都是决定弹性轴承性能优劣的关键技术,这些核心技术对国外直升机公司来说具有战略意义。与空直公司不同,西科斯基和阿·韦公司对球柔性桨毂的研究则显得更为稳健,他们通常采用由2个弹性铰或由单个弹性铰与其他轴承来分担桨叶的运动自由度和相应的载荷的设计。虽然桨毂结构较单球面弹性轴承球柔性桨毂更为复杂,也付出了一定的额外重量代价,但技术难度相对较低,可以以较小的设计成本去有效地解决桨毂寿命、可靠性与性能需求之间的矛盾。

1.2.1 球面弹性轴承和柱型弹性轴承组合式球柔性桨毂构型

20世纪70年代,美国西科斯基公司在“黑鹰”系列直升机上首次采用球面弹性轴承和柱型弹性轴承组合式的球柔性桨毂构型。

球面弹性轴承起到挥舞铰和摆振铰的功能,柱形弹性轴承则起到变距铰的功能。与单球面弹性轴承球柔性桨毂(图5)相比,减少了球面弹性轴承的变距运动,可有效提高球面弹性轴承的寿命,降低球面弹性轴承弯曲刚度、扭转刚度和压缩刚度性能配比的设计难度。该桨毂构型方案能够分路传递桨叶载荷,使得弹性轴承的寿命和可靠性均得到了大幅提升。

图5 球面弹性轴承和定型轴承组合

1.2.2 球面弹性轴承和定心轴承组合式球柔性桨毂构型

20世纪80年代,英国韦斯特兰公司和意大利阿古斯塔公司以各自50%的分工比例开展了EH101直升机的研制项目,该型号的旋翼系统采用球面弹性轴承和定心轴承组合式的球柔性桨毂构型(图6)。其特点是以球面弹性轴承和定心轴承共同承担桨叶的挥舞运动、摆振运动和变距运动。与单个球面弹性轴承球柔性桨毂相比,桨叶大部分升力和侧向力通过定心轴承传递到了中央件上,只有少部分通过弹性轴承传递,这种设计减小了弹性轴承的承载,有利于大幅提升弹性轴承的寿命和可靠性。

图6 球面弹性轴承和定心轴承组合式球柔性桨毂

2 国外球柔性桨毂构型的最新发展及其技术特性

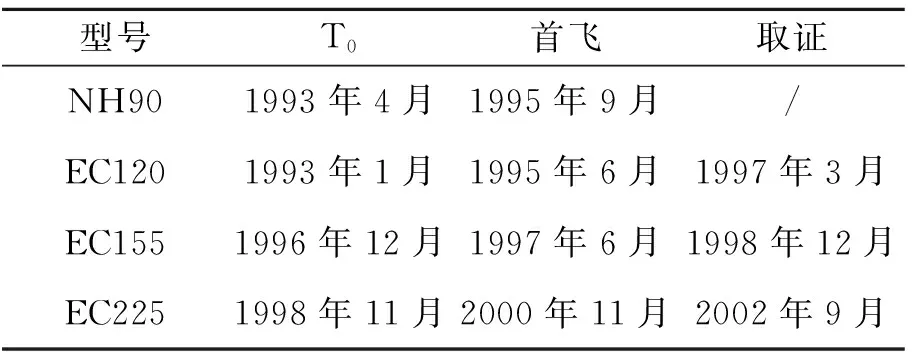

近几十年来,国外先进直升机公司都在强调各自球柔性旋翼的家族化特点,在不断更新球柔性桨毂的生产线的同时,会根据直升机的吨位划分来共用桨毂零部件、弹性轴承和阻尼器的设计技术,甚至直接共用某些零部件。如1.5吨到6吨的轻中型直升机的旋翼通常采用上下夹板式的挥舞支臂,而9吨以上的中重型直升机则采用直接机械加工的轴套型挥舞支臂(图7)。型号研制的研发成本、技术风险、费用以及周期都得到了大幅降低和减小,诸如空直公司每隔2年就会研制出一套全新的球柔性桨毂。表1为空直公司型号研制周期进度表。

图7 轴套式挥舞支臂

国外球柔性旋翼在系列化发展过程中,也在结构布局和新材料的应用上寻求不断的创新和优化,目标就是使得旋翼桨毂结构更为紧凑,可靠性更高且功能上能满足不同客户的需求[3]。

表1 空直公司型号研制周期

2.1 创新的结构布局

2.1.1 叶间阻尼器布局设计

空直公司独创性地研制出叶间阻尼器的布局形式(图8),该布局形式的优势在于:阻尼力臂较传动布局形式更长,从而对阻尼器阻尼性能的要求会相应降低,易于设计;支臂间的连接形式使得阻尼器在桨毂上的安装和拆卸更加便捷;阻尼器的一端不需要与中央件连接,使得中央件的设计尺寸和挥舞铰外伸量可以设计得更小;阻尼器工作时的静态位移较小,在工作过程中发热较低,有利于提升可靠性和寿命。对于舰载机折叠型桨毂(图9),阻尼器本身具备各片桨叶摆振方向的定位和锁定功能,桨毂上的变距锁定机构的布置和设计难度相应较低。但是这种构型的唯一的缺点是,在旋翼旋转平面内存在集合型摆振与传动系统和发动机扭转振动控制问题,动力学分析相对困难。

图8 EC155叶间阻尼器布局桨毂

图9 NH90舰载电动折叠型阻尼器叶间布置桨毂

通常,阻尼器叶间布局都应用在旋翼桨叶数量大于或等于4片时的情况中。对于3桨叶旋翼而言,如果采用了叶间布局,阻尼力的力臂相对于常规阻尼器的布置方式来说是缩短了的,但阻尼器长度的增加会带来结构重量的提高。

2.1.2 倾斜桨叶销设计

在设计球柔性桨毂构型的时候,国外直升机公司往往会考虑直升机的运输和舰船上的手动折叠等问题。因为在手动折叠过程中要确保前一片桨叶不能与其相邻的任何一片桨叶出现结构干涉的情况,通常情况下要想在正常的总距和周期变距操纵范围内通过总距杆和操纵杆的操纵来避免桨叶手动折叠过程中的干涉问题是基本做不到的。而空直公司的具有上倾角的桨叶销的设计构型使得手动折叠变得简单易行,该方案只需要将旋翼的总距角维持在特定值上就可以直接拔单根桨叶销进行桨叶手动折叠操作。桨叶折叠所需的时间和操作人员得到了减小,该设计方案在NH90(非电动折叠型)和EC225直升机上都得到了成功的应用。图10给出了NH90旋翼手动折叠状态。

2.1.3 双平面尾桨毂设计

在AS332Mk2和“虎”直升机的尾桨中,桨叶通过叉形叶根直接与球面弹性轴承连接。在NH90直升机的尾桨中,带环形桨叶的双平面桨毂替换了之前的布局,桨叶根部不用再设计成开叉的形状,从而降低了该部位的设计难度;同时中央件也可以设计得更小更紧凑,挥舞铰外伸量也能布置得更靠近桨毂中心(图11)。从而,使得生产和维护成本降低了15%,尾桨重量减轻了12%。

图10 NH90旋翼手动折叠

图11 AS332与NH90尾桨毂对比示意图

2.2 新材料的应用

2.2.1 高强度不锈钢和钛的应用

星形柔性桨毂和球柔性桨毂间的主要区别在于,是否采用了具有柔性臂功能的复合材料中央件。由于球柔性桨毂在设计上不存在柔性臂的功能需求,那么中央件的材料选择更加自由,例如桨毂就可以采用与旋翼主轴相同的材料而进行一体化设计。

在空直公司首款球柔性桨毂构型“超美洲豹”Mk2直升机中,中央件和挥舞支臂等主要承载部件上都大量采用了常规结构钢材料。随着近几十年材料技术的突飞猛进,新型高强度不锈钢和钛合金材料的疲劳性能都得到了大幅提升,从而在旋翼桨毂主承载部件的材料选择上能全面取代之前的常规结构钢。此外,由于高强度不锈钢和钛合金材料具有耐腐蚀性的决定性优势,而不需要进行表面的镀镉防护。

高强度不锈钢和钛合金的疲劳特性等于或大于常规35NCD16结构钢。表2可以看出,Ti1023钛合金的疲劳特性非常优秀。

表2 材料疲劳极限的比较

桨毂中央件是选用高强度不锈钢还是钛合金,往往取决于对桨毂重量和生产成本的考虑。但主减速器的布局也会使得中央件的选材得到以下不同的结果:在EC120直升机中,主减上的行星齿轮支架是与主轴集成为一体的,这就需要考虑旋翼桨毂的机上安装问题,因为主轴与桨毂的连接方式通常为花键连接,并通过花键驱动桨毂旋转;而EC155直升机的主减行星齿轮支架与主轴是分体式的,桨毂与旋翼轴就有条件进行一体化设计,因此采用了高强度不锈钢材料(图12)。

图12 EC120(左)和EC155(右)球柔性桨毂

即使相同的桨毂布局,材料的选择也要依据不同的直升机技术要求。例如,EC225与NH90直升机具有相同的旋翼布局形式(图13)。但EC225直升机由于考虑到成本效益,桨毂和轴套都选择了15.5.PH不锈钢这一材料。而NH90直升机中则为了满足全机重量极为严格的要求,桨毂和挥舞支臂都选择了Ti1023,以成本增加25%的代价使得直升机总重减轻了15%。

图13 EC225和NH90球柔性桨毂对比示意图

2.2.2 铝基复合材料的应用

近年来,国外小吨位直升机开始采用SiC颗粒增强铝基复合材料作为挥舞支臂(图14)的材料,这主要是由于SiC颗粒增强铝基复合材料具有较好的抗疲劳性能和刚度性能(弹性模量)、耐腐蚀特性、易成形性以及易于机械加工和表面处理等方面的优点。空直公司的EC120、EC155和EC175等直升机的主桨毂挥舞支臂都采用了这种新型材料。与传统的7175铝合金相比,SiC增强型铝基复合材料在经过铬酸阳极化表面处理后,疲劳性能以及耐腐蚀的疲劳极限都得到了大幅提升。表3给出了这2种材料的疲劳极限和弹模量的比较结果。

2.2.3 弹性体材料的应用

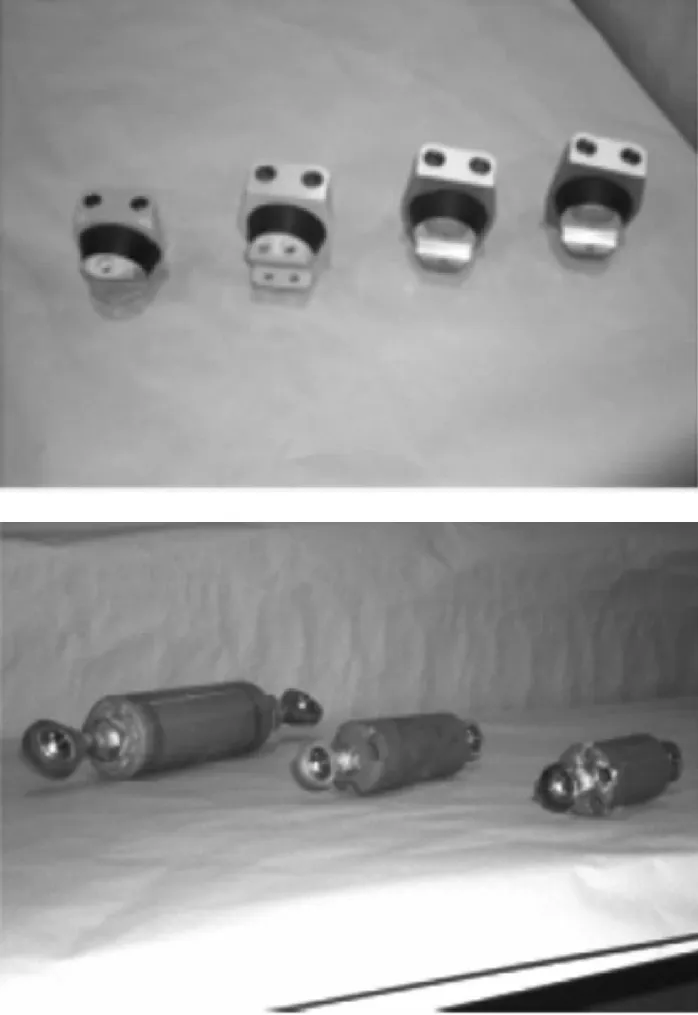

当前,弹性材料组件也已经广泛应用在国外球柔性桨毂中,如球面弹性轴承、柱形弹性轴承和粘弹阻尼器(图15)。这一材料的使用简化了桨毂设计结构,降低了桨毂重量,提高了旋翼系统的安全性,并降低了生产和使用维护成本,从而对直升机制造商具有战略意义。

图14 铝基复合材料上下夹板式挥舞支臂

疲劳性能σm(107循环次数)弹性模量E铝基复合材料≥180MPa93±3GPa7175铝合金70~90MPa71±3GPa

图15 弹性轴承和粘弹阻尼器

通常,国外直升机制造商对弹性材料仅局限在法国Paulstra和美国Lord公司,因为这2家公司在弹性元件的技术知识、价格和产品质量等方面都具有领先优势[4]。为了降低研发成本,国外直升机制

造商都往往会在不同的型号上使用相同的弹性元件,如空直公司EC120、AS350/355、AS365和EC155直升机的球面弹性轴承都使用了相同的弹性体材料和叠层设计,但两端的安装接头却是根据每个桨毂接口的不同而进行的专门设计。空直公司在EC225、“虎”和NH90直升机的尾桨毂上选用了相同的粘弹阻尼器,这使得桨毂的设计和使用维护成本得到了大幅降低。

3 结束语

旋翼桨毂可以称为是直升机上最为关键和技术性最强的部件之一,桨毂的性能直接影响到直升机的各项性能指标。

本文对国外主要直升机公司早期的单球面弹性球柔性桨毂和弹性铰接组合式球柔性桨毂的构型进行了详细介绍,正是由于这一技术的应用使得桨毂尺寸、重量、零件数量和气动废阻都得到了显著降低。当前,随着各大直升机公司强调旋翼桨毂家族式的发展理念,并且叶间阻尼器布局、倾斜桨叶销和双平面尾桨毂的设计等方面的结构布局创新以及高强度不锈钢和钛、铝基复合材料以及弹性材料等新型材料的应用,使得旋翼桨毂设计不断简化,从而在提升了各项性能指标的基础上还缩短了研制周期并降低了生产成本。

因低空领域的放开和国外直升机进入中国对国内直升机市场的巨大冲击,以及国内对直升机各个吨位需求的日益增大和直升机应用范围要求的日益严格,国外在旋翼球柔性桨毂技术上的发展经验势必会对我国这一技术的发展起到一定的借鉴作用。

[1] 李满福,程锦涛,王清龙. 国外旋翼桨毂构型技术综述[J].直升机技术,2010(4):64-70.

[2] 张呈林,编. 直升机部件设计[M]. 南京:航空专业教材编审组出版,1986.

[3] 邓景辉. 直升机旋翼技术发展趋势[J]. 直升机,2007(2):2-10.

[4] Jones P J, Russell D D, McGuire D P. Latest Developments in Fluidlastic Lead-lag Dampers for Vibration Control in Helicopters[D]. Lord Corporation. GPS5/01-50LL-6230,Lord Corporation.,2001.

Analysis and Study on Technology and Development of the Foreign Spheriflex Rotor Head Configurations

YU Qin,LI Manfu,ZHENG Junwei

(China Helicopter Research and development Institute,Jingdezhen 333001,China )

The Spheriflex rotor head is a new elastic hinged rotor head, which is derived from the old traditional metal hinged rotor head, with the smaller size, reduced parts number and lower aerodynamic parasite drag. Currently, the foreign Spheriflex rotor head has formed series and been applied to many types of helicopters. This paper did a preliminary study and analysis on the foreign Spheriflex rotor head configurations and technical characteristics, which provided a reference for the domestic rotor head research and development.

spheriflex rotor hub;configuration;technical characteristics

2016-03-26 作者简介:喻 琴(1984- ),女,湖北随州人,硕士,工程师,主要研究方向:情报研究与科技。

1673-1220(2016)02-060-07

V275+.1

A