基于Matlab与Ls-dyna的气缸冲击仿真解析

2016-02-22王涛锅东云

王涛, 锅东云

(北京理工大学 自动化学院,北京 100081)

基于Matlab与Ls-dyna的气缸冲击仿真解析

王涛, 锅东云

(北京理工大学 自动化学院,北京 100081)

气缸活塞撞击到前端盖时,活塞杆和衬套间会发生较大应力导致部件磨损产生气体泄漏. 为了准确了解气缸运行过程中各物理量的集中式参数和分布式参数的变化情况,提出一种采用Matlab与ANSYS/Ls-dyna对气缸运行和内部受力进行联合仿真的方法. 通过Matlab获得气缸内压力的仿真结果,以此作为Ls-dyna的仿真条件可以得到更为精确的位移、速度、活塞杆与衬套间动态应力分布和径向震荡等情况. 仿真结果表明气缸冲击过程中,活塞与活塞杆出现明显的倾斜,气缸衬套与缸筒上呈现一些明显的受力点,气缸的活塞杆冲击速度、负载分别与其所承受的最大等效压力近似成正比关系.

衬套;应力;Matlab;Ls-dyna

气缸广泛应用于各个领域[1],在气缸的冲击过程中,活塞杆与衬套会发生反复的摩擦,这会导致气缸产生不可避免的磨损,长时间的磨损将最终导致气缸的泄露. 为了准确了解气缸的运行状态,本文对气缸的冲击运动进行了仿真分析,通过仿真不仅可以在严谨的科学基础上对多种运行状态下的气缸进行分析,还能对实际气缸运行过程中无法检测到的动态应力分布状况进行解析. 在此之前有许多学者运用Matlab对气缸各物理量的集中式参数进行了仿真分析[2-3],建立了气缸的数学模型并求解了气缸在冲击过程中的压力、位移和速度等数据,但Matlab无法求解气缸在运行过程中的动态应力分布状况. 气缸的有限元分析需要压力作为负载,目前的研究中没有有效的方法来模拟气缸在压力作用下的冲击运动,因此对于气缸在冲击过程中的动态应力分布等还未有深入的研究.

本文运用Matlab与Ls-dyna对气缸进行了联合仿真分析,首先运用Matlab对气缸进行了建模与仿真,其次将Matlab求解得出的压力数据做为条件加载在Ls-dyna中,实现了气缸在有限元分析软件中的建模与仿真,模拟了气缸在压力作用下的冲击运动,最终通过仿真结果分析了气缸的动态等效应力分布特性. 影响气缸的冲击运动特性的因素众多,其中活塞杆的冲击速度与负载是最为主要的两个影响因素,因此文中着重分析了活塞杆速度与负载对气缸动态等效应力分布的影响.

1 Matlab与Ls-dyna联合仿真方法

本文提出了一种Matlab与Ls-dyna联合仿真的方法,以此来分析气缸的动态应力分布情况,Matlab作为一种数据分析与计算的高级技术计算语言和交互式环境,在气缸的数学建模和集中参数计算方面具有较大优势[3]. Ls-dyna特别适合求解各种二维、三维非线性结构的高速碰撞、爆炸和金属成型等非线性动力冲击问题[4],因此选择其对气缸的高速碰撞进行有限元的仿真分析. 首先运用Matlab 建立了气缸的数学模型,通过仿真得出气缸运行过程中的压力、位移和速度等信息,由于Ls-dyna的主程序文件可以在Matlab中打开并写入,运用Ls-dyna软件建立气缸的仿真模型后,可将Matlab中求解得出的压力数据直接加载在Ls-dyna的主程序文件中,即可仿真求解出气缸的运动状况以及动态等效应力分布情况. Matlab与Ls-dyna仿真得出的位移与速度数据进行对比可以对仿真结果进行验证. 仿真流程图如图1所示.

本文主要选取市场上常见的紧凑型的气缸作为研究对象,其缸径为32 mm,行程为100 mm,气缸内零件尺寸以实际气缸为准. 图2展示了气缸的结构与部分参数标量,气缸运行过程中,无杆腔内压力为p1,作用在无杆腔内的有效面积为A1,有杆腔压力为p2,作用在有杆腔内的有效面积为A2,无杆腔侧气孔由气源向无杆腔进行充气,有杆腔侧气孔由有杆腔向大气进行排气. Matlab与Ls-dyna中建立的气缸模型均以图2所示的气缸模型为准.

2 基于Matlab的气缸建模与仿真

2.1 数学模型的建立

气缸数学模型的建立应从其工作介质气体的可压缩性这一基本特征出发,将进气、排气和活塞杆的运动过程做适当的简化,根据气体动力学和热力学的基本理论进行特性分析[2],因此气缸的数学模型需要能量方程、动力学方程和质量流量方程来建立方程组求解. 在建立数学模型时将供气压、排气压和温度等作为已知条件带入到方程组中,以有杆腔压力、无杆腔压力和位移作为未知量来求解. 气缸腔室的充放气过程为一变质量系统的热力过程,根据恒定气源压力向有限容积绝热充气的能量方程

(1)

式中:k为空气绝热指数;R为空气的气体常数,(N·m)·(kg·K)-1;Ts为气源温度;qm为质量流量;V为气缸腔室体积;p为气缸腔室内压力.

由此可得无杆腔压力p1和有杆腔压力p2的微分方程为

(2)

(3)

式中:x为活塞杆位移;L为气缸内的行程;x10为无杆腔余隙容积的当量长度;qm1为流经进气管道的流量;qm2为流经排气管道的流量.

根据牛顿第二定律,活塞与活塞杆在缸筒内的运动方程为

(4)

式中:m为气缸活塞、活塞杆、密封圈和负载的质量和;f为摩擦力.

实际气动元件中,流经无杆腔、有杆腔侧气孔的流量qmi为

(5)

(6)

式中:b1、b2分别为充气腔、排气压腔的临界压力比;Se1、Se2为进、排气管道系统总有效面积;pu为气孔上游压力;pd为气孔下游压力[4].

2.2 仿真结果

运用Matlab对气缸系统搭建数学模型,在仿真模型的参数中,A1=779 mm2;A2=666 mm2;f=25 N;k=1.4;R=287 (N·m)·(kg·K)-1;Ts=283 K;L=0.1 m;m=2.1 kg;ps=0.7 MPa;p0=0.1 MPa;b1=b2=0.425;Se1=4 mm2;Se2=3 mm2;无杆腔侧pu=ps,pd=p1;有杆腔侧pu=p2,pd=p0. 气缸初始位置为活塞在无杆腔内与缸筒接触时的位置. 通过调节Se1、Se2的大小可控制进、排气的速度,使气缸内活塞与活塞杆的撞击时刻速度分别达到0.25,0.50,0.75,1.00 m/s. 经过仿真可以得到在不同活塞杆冲击速度下的压力、位移和速度等数据.

由图3可知,在初始时刻气缸内无杆腔压力通过充气迅速增大,之后随着容积的增大,使得无杆腔压力稍有降低,最终通过不断向无杆腔内充气,压力逐渐趋于稳定. 在有杆腔内压力通过排气逐渐减少,随着有杆腔容积的减少,压力逐渐趋于稳定. 在图4中可以看出,气缸内活塞的运动是一个先加速后减速再匀速的运动过程. 这是随着两腔压力差的变化特点而造成的. 在较高的速度下,气缸完成冲击运动的时间较短,在撞击时刻之前两腔内压力与速度没有完全平衡,因此在图3,图4中,撞击速度为0.75,1.00 m/s的情况下压力与速度时间曲线没有上面两种情况下的曲线平缓.

在Ls-dyna的建模过程中,需要无杆腔与有杆腔的压力数据作为条件加载在气缸模型中,在Matlab中的建模与仿真得到了气缸在运行过程中的压力数据,这为下一步在Ls-dyna中的建模与仿真提供了条件,通过Matlab仿真得出的不同活塞杆冲击速度下的压力数据,为在Ls-dyna中求解速度与最大应力的关系奠定了基础. 其次在Matlab中仿真得到的位移与速度数据可以与Ls-dyna中仿真得出的位移和速度相对比.

3 Ls-dyna建模与仿真

气缸各个零件的材料属性参照实际应用中的气缸来设定[5],其中为了简化模型,将密封圈与活塞看做一个整体. 在整个气缸模型中的接触面主要有7个,根据实际情况衬套-活塞杆、活塞-缸筒、密封圈-缸筒有相对位移,因此设定为摩擦接触,活塞杆-活塞、活塞-密封圈、缸筒-端盖和端盖-衬套没有相对位移,因此设定为绑定接触[6-7],为简化模型,摩擦力设定为定值25 N,与Matlab 中所建立的模型的条件保持一致.

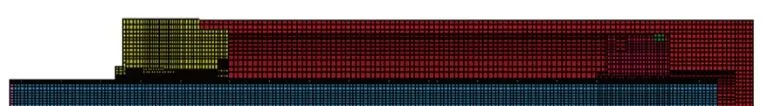

气缸模型的网格是由TrueGrid来划分的,它是一款优秀的工业级网格划分前处理软件,相比于Ls-dyna自带的网格划分功能,其划分的网格更为精确且便于计算. 由于尺寸越小的网格,仿真得出的值越精确,但较细的网格会大大增大仿真时间[6-7],经过反复试验,在保证网格质量与仿真时间适宜的基础上,将网格尺寸设为0.24 mm. 网格划分结果如图5所示.

图5 网格示意图

Fig.5 Grid sketch map

压力负载由Matlab仿真提供,解决了以往气缸有限元仿真中没有压力负载数据的难题,将Matlab求解的两腔压力数据分别加载在Ls-dyna气缸模型的有杆腔与无杆腔内,即可近似模拟气缸在变化的压力作用下做冲击运动. 考虑到气缸在实际应用过程中,活塞杆、活塞与密封圈的自身重力对冲击运动的影响,在活塞杆、活塞上分别加载了垂直向下,大小为9.8 m/s2的静态加速度,来模拟重力加速度.

4 仿真结果

4.1 气缸等效应力分布特性

将Matlab与Ls-dyna仿真得出的位移与速度数据进行对比可以看出,由Matlab仿真得出的速度与位移时间曲线与Ls-dyna的仿真结果基本符合,但存在细微的差别. 这是由于在Ls-dyna的有限元仿真中可以模拟出活塞与活塞杆在缸筒内的径向震荡,在气缸运行过程中,负载的拖拽作用会使活塞与活塞杆产生倾斜,这会使活塞不断撞击到缸筒内壁上,产生径向震荡,活塞与缸筒的碰撞会影响气缸运行的速度,而Matlab仿真无法模拟径向震荡,因此图6的曲线没有完全重合. 图6中也展现了气缸的径向位移曲线,由此可以说明气缸的径向震荡现象.

以活塞杆冲击速度为0.5 m/s时的仿真结果为例来阐述气缸在冲击过程中的等效应力分布特性,下面截取了气缸冲击过程中的两个时刻的应力分布云图. 由图7可以看出,由于负载的拖拽作用的影响,活塞与活塞杆在缸筒内发生倾斜,因此活塞与活塞杆在缸筒内由两点支撑,一点为衬套与活塞杆的接触处,位于衬套的左下方,如图中B点标注,另一点为活塞与缸筒的接触处,位于活塞的右侧上方,如图中A点标注.

在撞击前一时刻由于活塞与活塞杆的倾斜,使得撞击时刻活塞上端最先撞击到端盖上,造成此处有较大的应力,如图8所示,右侧为活塞的放大图.

图9是撞击时刻衬套的等效应力放大云图,受到活塞杆倾斜现象的影响,在撞击时刻衬套的最大等效应力产生于衬套外侧下端与活塞杆的接触处. 目前活塞杆冲击速度为0.5 m/s时,撞击时刻的最大等效应力为2.636×108Pa.

4.2 不同活塞杆速度与不同负载下的结果

在撞击发生的瞬间,活塞杆动量的减量传递到衬套上,相当于一个合力作用在衬套上,使衬套产生最大应力,根据动量定理可得

(7)

式中:v1为活塞杆撞击发生前一刻的速度;v2为撞击后的速度;t为撞击过程的时间;F为和力;m为活塞杆、活塞、密封圈与负载的重量和;撞击后速度瞬间降为0,因此v2=0;由此可得

(8)

当负载为定值,活塞杆速度为变量时,假设在任何速度下气缸活塞杆撞击到端盖上时的撞击时间都是相同的,则可证明,在撞击过程中,活塞杆对衬套的力与活塞杆的冲击速度是成正比关系的,最大应力产生于撞击时刻活塞杆撞击衬套,因此衬套所承受的最大应力与活塞杆速度是成正比关系的. 当活塞杆冲击速度为定值时,使负载成比例增加,由于活塞与活塞杆的重量近似为0.1 kg,相对负载而言较小,因此假设m也是成比例增加的,负载力为质量m与重力加速度的乘积,因此可以说明在撞击过程中,活塞杆对衬套的力与气缸负载力也是成正比关系的.

气缸在不同条件下的应力分布特性基本相同,最大应力均产生于衬套外侧下方与活塞杆的接触处. 图10分别展示了在活塞杆速度和负载分别为变量时气缸所承受的最大等效应力,该图展现了气缸活塞杆速度、负载与最大等效应力的正比关系. 本课题目前得出的等效应力数据都是基于其不超出衬套的最大应力承受范围内得出的.

5 结 论

提出了运用Matlab与Ls-dyna联合仿真求解气缸冲击运动的方法,从而为了解气缸运行过程中各物理量的集中式参数和分布式参数的变化情况提供了方案. 在以Matlab建立数学模型的基础上,运用Ls-dyna的有限元分析对气缸的等效应力分布状况进行了解析. 由仿真得出的气缸的等效应力分布特性可以得知,在不同活塞杆速度、不同负载下气缸承受的最大等效应力均产生于衬套外侧下方与活塞杆的接触处. 在冲击过程中由于负载对活塞与活塞杆的拖拽作用会使活塞杆发生倾斜,衬套外侧下方与活塞杆的接触处、活塞内侧与缸筒的接触处作为支点承受较大的应力.

经过对比气缸在不同活塞杆冲击速度、不同负载下的仿真结果可以得出,较大的冲击速度和较大负载使气缸的撞击现象更为剧烈,当活塞杆速度与负载增大时,气缸所受最大等效应力也会相应增大,且近似成正比关系.

[1] Drazan P, Jeffrey M F. Recent development in the design of a novel electro-pneumatic robot[J]. CISM—IFTOMM, 1995(10):143-150.

[2] 宓莎,高枫,赵岩.基于Matlab的气缸运动建模与仿真[J].科技信息,2011(20):130-132.

Mei Sha, Gao Feng, Zhao Yan. Motion modeling and simulation of cylinder based on Matlab[J]. Scientific and Technological Information,2011,(20):130-132.(in Chinese)

[3] 王成刚,谢小恒.冲击气缸的数学建模与动态仿真[J].机床与液压,2013,41(3):143-145.

Wang Chenggang, Xie Xiaoheng. Mathematical modeling and dynamic simulation of impact cylinder[J]. Machine Tools & Hydraulic, 2013,41(3):143-145. (in Chinese)

[4] 杨超,杜来林.基于ANSYS/Ls-dyna的有限元动力分析应用[J].机电产品开发与创新,2011,24(1):121-125.

Yang Chao, Du Lailin. Finite element dynamic analysis based on ANSYS/Ls-dyna[J]. Development and Innovation of Mechanical and Electrical Products, 2011,24(1):121-125. (in Chinese)

[5] Livermore Software Technology Co. LSTC. ANSYS/Ls-dyna user’s guide (ANSYS Release 7. 0 Documentation) [R]. Livermore, USA: LSTC, 2001.

[6] 佘淑华,陈新连.基于ANSYS/Ls-dyna的非线性碰撞问题仿真分析[J].装备制造技术,2009(8):39-41.

She Shuhua, Chen Xinlian. Simulation analysis of nonlinear impact problem based on ANSYS/Ls-dyna[J]. Equipment Manufacturing Technology, 2009(8):39-41. (in Chinese)

[7] Belforte G. Measurement of friction force in pneumatic cylinders[J]. Tribotest Journal,2003(9):33-48.

(责任编辑:李兵)

Analysis on Cylinder Impact Based on Matlab and Ls-dyna

WANG Tao, GUO Dong-yun

(School of Automation, Beijing Institute of Technology, Beijing 100081, China)

The piston rod and bush sustain large stress when the piston rod suddenly impact on the end cover of the cylinder, that will lead to wear and then cause leakage. In order to study the changes of lumped parameters and distributed parameters of the physical quantities during the cylinder impact, the Matlab and ANSYS/Ls-dyna were used to complete a union simulation on the cylinder system. Taking the simulation results obtained with Matlab software as the simulation conditions of Ls-dyna, the union simulation system can get more accurate displacement, velocity, the dynamic stress distribution of the piston rod and the bush, and the radial shake situation. The simulation result shows that the piston and piston rod appear an obvious tilt during the cylinder impact, and there are some obvious stress points in the bush and cylinder tube. The piston rod velocity, load of cylinder has a proportional relationship with the maximum equivalent stress of cylinder.

bush ; stress ; Matlab ; Ls-dyna

2015-09-16

王涛(1971—),男,副研究员,E-mail:wangtaobit@bit.edu.cn.

TH 138.51

A

1001-0645(2016)12-1253-06

10.15918/j.tbit1001-0645.2016.12.009