甲基叔丁基醚降硫技术分析

2016-02-17龚朝兵周学俊王仕伟夏树海

龚朝兵 周学俊 王仕伟 夏树海 花 飞

(中海石油炼化有限公司惠州炼油分公司,广东 惠州516086)

技术进步

甲基叔丁基醚降硫技术分析

龚朝兵 周学俊 王仕伟 夏树海 花 飞

(中海石油炼化有限公司惠州炼油分公司,广东 惠州516086)

甲基叔丁基醚(MTBE)为高辛烷值清洁汽油的重要调和组分,对其进行深度脱硫使其硫质量分数低于10 μg/g,是炼化企业亟待解决的问题。对MTBE产品硫质量分数偏高的原因进行了分析,鉴于MTBE原料脱硫存在苛刻度大、波动较大的特点,采用MTBE产品脱硫更稳定可靠。对目前工业化的吸附脱硫、萃取脱硫、络合脱硫技术进行了技术经济分析,针对企业MTBE装置深度脱硫改造空间小的现状,考虑选择萃取脱硫或络合脱硫技术进行深度脱硫。

甲基叔丁基醚 深度脱硫 萃取 吸附 络合 蒸馏

甲基叔丁基醚(MTBE)是一种无色的透明液体,相对分子质量为88.15,沸点55.3 ℃,主要用作高辛烷值汽油的调和组分。作为化工原料和汽油调和组分时,MTBE的硫质量分数一般要求低于10 μg/g,鉴于目前国内MTBE的硫质量分数较高(10~1 000 μg/g),如何将MTBE的硫质量分数降低到10 μg/g以下已成为炼化企业需要解决的问题[1-3]。

1 MTBE装置概况

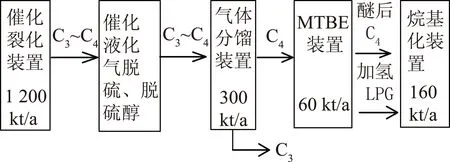

中海石油炼化有限公司惠州炼油分公司(以下简称惠州炼化)设计加工高酸低硫重质原油,采用“小催化+大焦化+加氢”的加工路径。催化液化气脱硫和脱硫醇后获得的精制液化气进气体分馏装置;MTBE装置以气体分馏装置分离出的C4为原料,利用C4原料中的异丁烯与甲醇进行反应,生产高辛烷值的MTBE产品。MTBE的合成采用混相反应+催化蒸馏工艺。C4原料的来源及流转如图1所示。

图1 MTBE装置C4原料流转情况

惠州炼化MTBE产品总硫质量分数为11.5~40 μg/g,当催化液化气硫醇硫质量分数偏高造成再生碱液与二硫化物油(简称DSO)分离效果差、精制催化液化气携带较多二硫化物时,MTBE中的硫质量分数可达40~110 μg/g。国V汽油标准要求汽油中的硫质量分数低于10 μg/g,惠州炼化生产的汽油以加氢的催化汽油、烷基化油和MTBE为主要调和组分,为满足国Ⅴ汽油的硫质量分数标准,需要采取措施降低MTBE产品的硫质量分数。

2 MTBE硫质量分数偏高的原因分析与改进措施

2.1 催化液化气精制前后的硫分布

催化液化气的精制过程包括脱硫和脱硫醇,即俗称的双脱。惠州炼化采用质量分数为25%~30%的N-甲基二乙醇胺(MDEA)脱除液化气中的硫化氢。

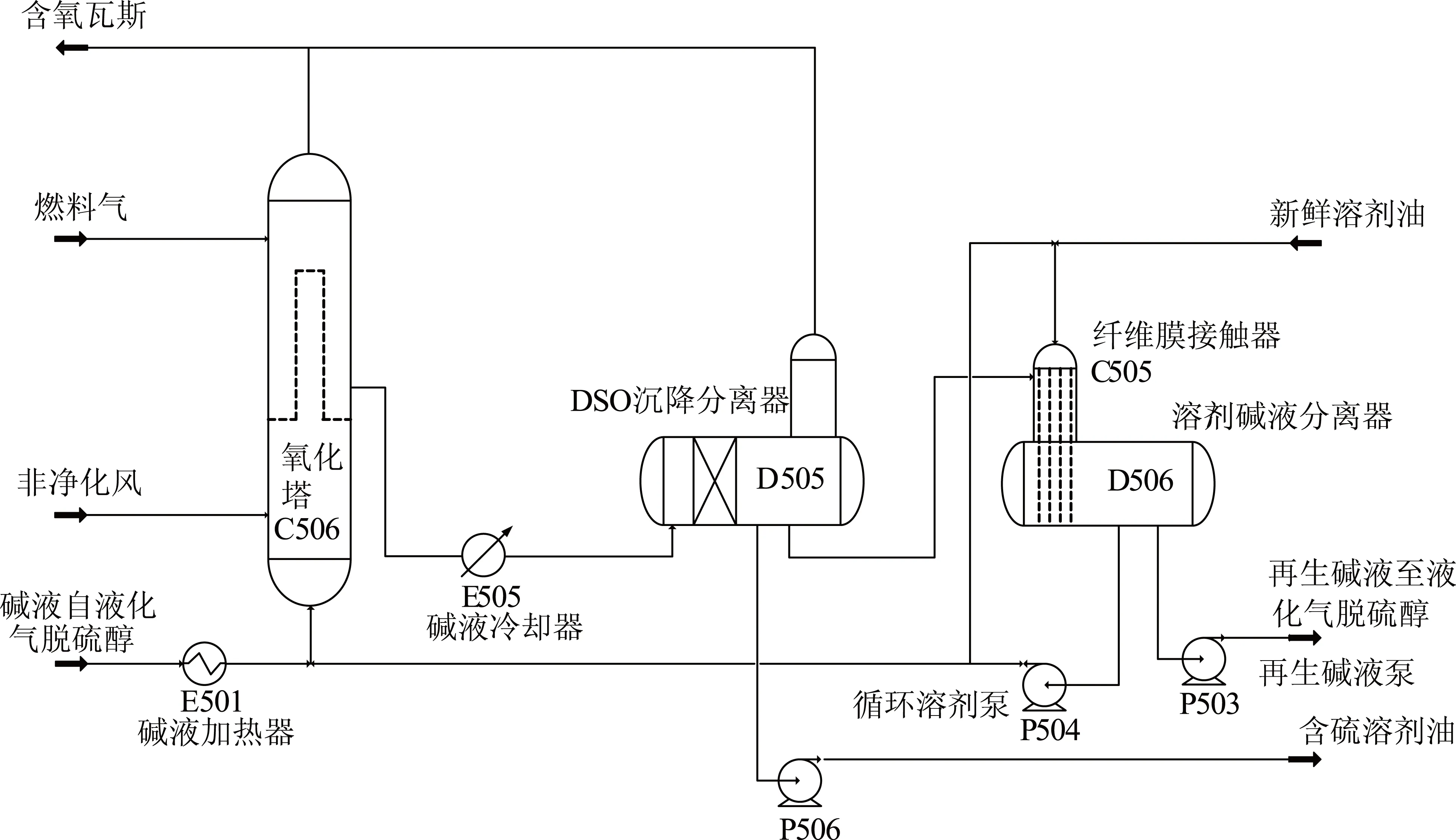

催化液化气脱硫醇工艺包括脱硫醇和碱液氧化再生两部分,采用氢氧化钠碱液抽提脱硫醇。脱硫醇设备为纤维膜反应器,碱液采用常规氧化再生工艺,设有再生碱液的汽油反抽提脱二硫化物设施。纤维膜的碱液再生温度控制在52 ℃,二硫化物抽提油(溶剂油)采用芳烃抽余油。催化液化气碱液再生流程见图2。

图2 催化液化气碱液再生流程示意

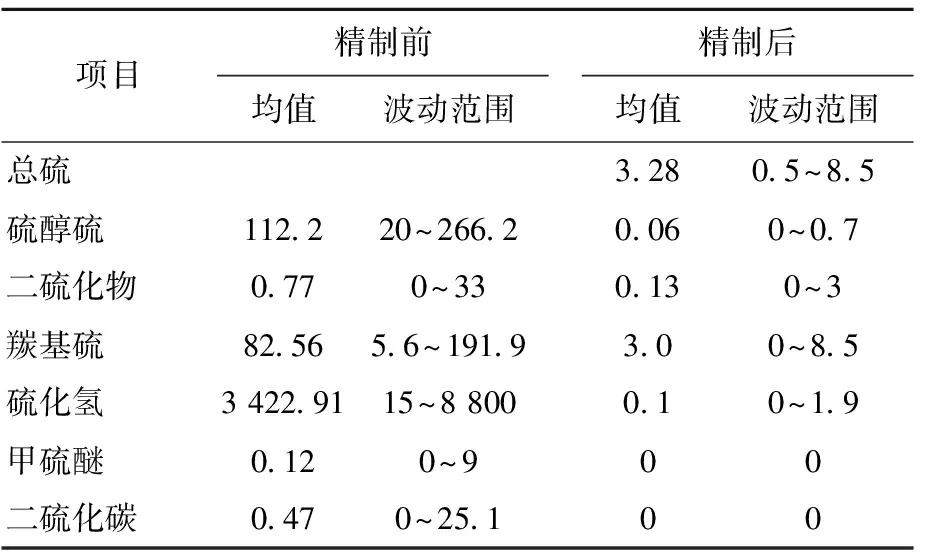

正常工况下,精制前后催化液化气的硫分布见表1(2016年1-4月数据)。

表1 催化液化气脱硫和脱硫醇前后的硫分布 mg/m3

从表1可知:精制前的催化液化气中硫化氢质量浓度最高,其次是硫醇硫和羰基硫,二硫化物、甲硫醚和二硫化碳质量浓度很低,但二硫化物偶尔有较高质量浓度的情况出现(4个月里有5个样品的质量浓度超过3 mg/m3,最大达33 mg/m3)。操作经验显示,当催化液化气硫化氢质量浓度较低(<100 mg/m3)时,其羰基硫质量浓度较高。

经双脱后的精制催化液化气硫化氢质量浓度接近零,说明常规的N-甲基二乙醇胺胺洗工艺脱硫化氢效果好,脱除率接近100%;总硫质量浓度降至10 mg/m3以下,硫醇硫降至5 mg/m3以下,二硫化物质量浓度降至3 mg/m3以下,说明脱硫醇效果良好;羰基硫质量浓度有较大下降,均值在3 mg/m3,二硫化碳、甲硫醚质量浓度为零。

2.2 MTBE原料与产品的硫分布

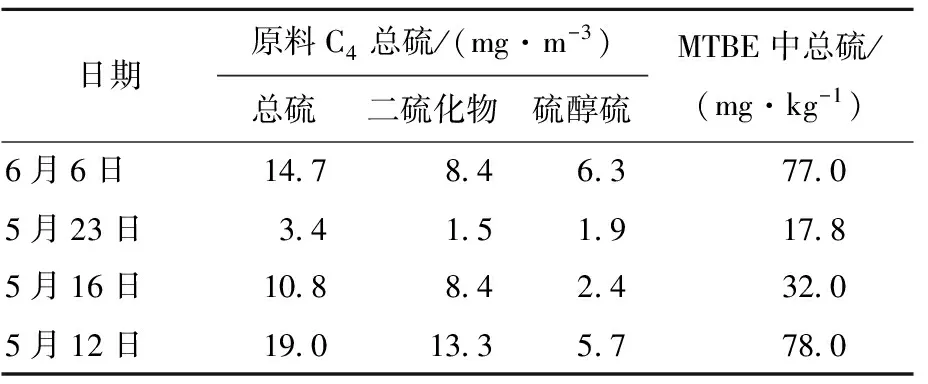

MTBE装置原料C4与MTBE产品中硫的分布情况见表2。

表2 MTBE装置原料与产品中的硫分布

表2中数据表明:原料C4中的硫化物主要是硫醇硫和二硫化物,其中二硫化物占总硫的大部分,由于循环碱液再生产生的二硫化物无法有效去除,精制催化液化气携带二硫化物进入C4中。MTBE对硫化物的溶解度大于原料C4,C4中的硫化物被MTBE产品富集,MTBE中硫质量分数是C4原料中的3~5倍。MTBE中含有较多二硫化物,因此通过降低原料C4中的二硫化物可以达到降低MTBE产品硫质量分数的目的。

2.3 精制催化液化气降硫措施

尽量减少循环再生碱液中二硫化物含量,是提高液化气总硫脱除率的关键因素。根据惠州炼化的操作经验,主要的降硫措施如下[4-5]。

(1)定期强制置换系统碱液。由于碱液再生过程中会生成二硫化物,一般的沉降分离很难将碱液中的二硫化物有效分离,通过定期置换碱液可减缓二硫化物在碱液中积聚,防止大量二硫化物携带进精制催化液化气。

(2)适当增加碱液氧化塔氧化风及瓦斯注入量。碱液氧化塔的氧化风量控制在过量水平,把碱液中二硫化物油大量气提到含氧瓦斯中,一定程度上可以降低碱液中二硫化物含量。

(3)碱液和二硫化物油的分离温度(即碱液冷却器E505冷后温度)控制在50 ℃左右,温度较低会影响碱液活性,温度较高会增大碱液腐蚀。碱液再生塔出口抽样做水浴试验,测定碱液和溶剂油的分离效果,发现混合液在加热至48.4 ℃后迅速分离,最终加热至70 ℃,分离后两相液体状态未再次发生变化。

(4)建立再生碱液中硫化钠、硫醇钠和二硫化物质量浓度的分析测定办法,确定合格再生碱液中的硫醇钠、二硫化物的高限浓度,以有效指导碱液置换,降低碱渣排放。

(5)溶剂/碱液分离器D506、DSO沉降分离器的界位适当高控,控制合适的溶剂油和碱液循环量。

3 MTBE后脱硫技术对比

在液化气经过深度脱硫后,硫醇全部转化成二硫化物,大部分二硫化物被反抽提油带走,只有很少量的二硫化物回到液化气中。残余硫化物经气分和MTBE生产过程,沸点较低的被分馏到C3和醚后C4组分中沸点较高的丁硫醇和二硫化物被富集到MTBE之中。

MTBE的脱硫分为原料C4脱硫(称为前脱硫)与产品脱硫(称为后脱硫)。由于MTBE中硫含量是C4原料中的3~5倍,要通过对原料C4进行深度脱硫精制使MTBE中硫质量分数降低至国Ⅴ标准,则需将原料硫质量分数降至2 μg/g以下。若考虑甲醇和催化剂引入硫化物的影响,原料中硫质量分数需降到更低,从而提高了MTBE前脱硫的难度,增加了操作成本,显然前脱硫方法难以实现MTBE深度脱硫。

3.1 MTBE后脱硫技术介绍

MTBE后脱硫方法可将合成MTBE的原料(C4和甲醇)和催化剂引入到MTBE产品中的硫化物质量分数降至10 μg/g以下,并可同时脱除不同性质的硫化物,保证MTBE产品硫质量分数达标。后脱硫方法包括精馏法、萃取精馏法、吸附蒸馏法和络合蒸馏法等,后3种方法应用较多。

精馏法利用MTBE中硫化物与MTBE沸点之间较大的差距来实现脱硫的目的。MTBE采用蒸馏脱硫,可实现MTBE深度脱硫,但是其操作温度较高、生产过程能量消耗较大,适用于二甲基二硫化物(DMDS)、甲基叔丁基硫醚等高沸点硫化物含量较高的MTBE原料。随着生产的进行,蒸馏塔底部的有机硫大量积聚,可能会导致低沸点的有机硫进入MTBE产品。蒸馏塔底排出的有机硫中含有MTBE,致使脱硫MTBE产品的收率有所降低。

萃取蒸馏法将萃取和蒸馏过程相结合,通过对MTBE实施萃取再蒸馏,低硫的MTBE从塔顶蒸出,高硫馏分在塔底循环,高度富集了含硫化合物的副产物部分从塔底抽出,可作为加氢装置的原料。由于萃取剂再生温度高(200~250 ℃),萃取剂不再生,为了提高脱硫效果,降低MTBE损失,防止塔底发生缩聚和结焦反应,采用加入萃取防胶剂的方式进行再蒸馏。萃取防胶剂注入量一般为100~1 000 μg/g,萃取防胶剂进入塔底随副产物送去加氢装置,主要成分在加氢后转化为汽柴油合格组分,加工过程中不出现“三废”。在原料硫质量分数小于500 μg/g的条件下,采用该技术可生产硫质量分数小于10 μg/g的MTBE产品,产品收率达到99%以上。

MTBE吸附蒸馏深度脱硫技术是将含硫MTBE在吸附蒸馏塔中与吸附剂混流接触吸附蒸馏,MTBE中的含硫化合物与MTBE分离,达到脱除目的。当吸附剂使用一段时间硫容接近饱和后送至再生解吸系统,脱除硫化物,吸附剂循环利用。吸附剂的密度大,性能稳定,可间断再生连续使用3年。对硫质量分数小于500 μg/g的原料,可以保证产品总硫10 μg/g以下,产品收率达到99.5%以上。该工艺需根据MTBE中硫的形态及脱硫目标确定吸附塔的级数,当硫形态复杂时采用两级吸附,一级吸附后使MTBE中的硫质量分数达到50 μg/g以下,经二级吸附降至10 μg/g以下,当MTBE不含轻组分硫化物时可通过一级吸附降至10 μg/g以下。

采用络合蒸馏技术需对MTBE蒸馏塔进行改造,MTBE产品从蒸馏塔馏出口出装置,新增络合脱硫剂加注系统及MTBE蒸馏塔底循环泵。富集硫化物的络合脱硫剂废液从蒸馏塔底排出,去废液回收罐。

3.2 3种MTBE后脱硫技术对比

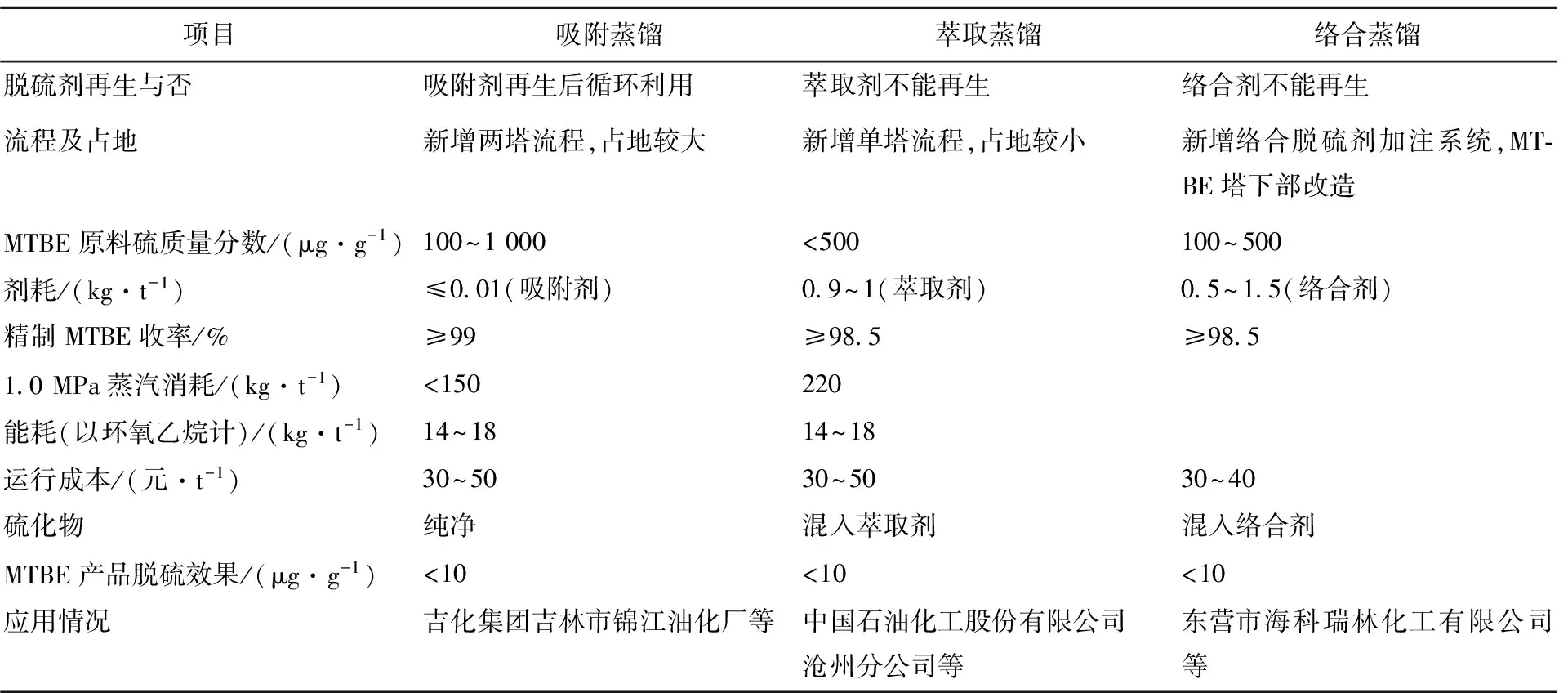

吸附蒸馏、萃取蒸馏、络合蒸馏这3种技术均原理清晰、工艺流程简单,动力消耗、MTBE损耗不高,成本较低,投资适中。其主要区别是:吸附蒸馏的吸附脱硫剂可再生后循环使用,排出的高硫化物纯度高,可作为单独硫化剂产品出厂,MTBE损耗更低,能耗相对更高;萃取再蒸馏与络合蒸馏的脱硫剂采取一次性加入,不进行再生;萃取脱硫剂在塔底与高硫化合物一起送加氢装置处理,络合脱硫剂在塔底排出去回收或去催化吸收稳定系统和加氢装置,络合蒸馏的改造量相对较少,改造费用低。3种技术的对比见表3[6-8]。

表3 3种MTBE后脱硫技术对比

萃取蒸馏技术在中国石化所属炼厂有很多应用,吸附蒸馏和络合蒸馏在民营炼厂应用较多。惠州炼化的MTBE装置现场进行深度脱硫改造的空间小,从占地与深度脱硫技术的应用业绩看,可选择萃取再蒸馏或络合蒸馏脱硫技术,在前端C4原料进行深度脱硫的条件下,MTBE产品深度脱硫的能耗与剂耗能可得到有效降低。

4 结语

MTBE产品硫质量分数的高低主要取决于原料C4的硫质量分数,即取决于液化气脱硫效果,一般影响液化气脱硫效果的因素是再生碱液中的二硫化物无法有效脱除。碱液中的二硫化物可以通过改善碱液氧化再生状况、强化萃取分离及更换碱液得到控制。

MTBE前脱硫达到2 μg/g的标准难度较大,且操作成本高,后脱硫方法可以将不同途径引入MTBE产品中的不同种类和不同性质的硫化物进行深度脱除。采用前部原料脱硫与后部产品脱硫相结合的MTBE脱硫工艺技术,即控制液态烃脱后总硫质量分数保持在5 μg/g以内,碱液可以考虑增设二级抽提。在MTBE生产单元末端增设MTBE萃取精馏系统,MTBE产品硫质量分数可稳定降至10 μg/g以内,且有利于降低系统能耗与剂耗。鉴于MTBE装置受到占地面积的限制,可选择萃取脱硫工艺或络合脱硫工艺进行深度脱硫。

[1] 刘成军,温世昌,王玮瑶,等.降低MTBE产品硫含量的探讨[J].炼油技术与工程,2011,41(12):14-18.

[2] 唐晓东,陈露,李晶晶,等.甲基叔丁基醚脱硫技术的研究应用进展[J].化工进展,2015,34(1):234-238,251.

[3] 卢会霞,高啓宝,王中平.MTBE深度脱硫技术研究进展[J].炼油技术与工程,2014,44(5):1-6.

[4] 黄毅,李玲,廖定满,等.液化气脱硫醇碱液关键质量指标的分析与监控[C]//2009中国石油炼制技术大会论文集.茂名:中国石油化工信息学会石油炼制分会,2009:1108-1114.

[5] 曹志涛,简文刚,张晓琳,等.石脑油反抽提再生碱液中二硫化物的工艺研究[J].石化技术,2014,21(4):1-3.

[6] 杨劲松,王岩,隋春华,等.MTBE脱硫工艺技术应用分析[J].中国高新技术企业,2014(10):29-30.

[7] 计松.炼油厂低硫MTBE生产技术的工业应用[J].齐鲁石油化工,2015,43(2):124-127.

[8] 钟东文.MTBE产品脱硫技术的工业应用[J].中国化工贸易,2015,7(32):247.

Analysis on Sulfur Reduction Technology of Methyl Tert - Butyl Ether

Gong Chaobing,Zhou Xuejun,Wang Shiwei,Xia Shuhai,Hua Fei

(CNOOCRefineryCo.,Ltd.HuizhouRefineryBranch,Huizhou,Guangdong516086)

Methyl Tert-butyl Ether (MTBE) is an important blending component for high-octane clean gasoline,so deep desulfurization to make the mass fraction of sulfur in MTBE below 10 μg/g is an urgent problem for enterprises to solve.The causes of high sulfur content in MTBE products were analyzed.In view of the high severity and high fluctuation characteristics of MTBE material desulfurization,MTBE feedstock desulfurization was considered to be more stable and reliable.Based on techno-economic analysis of the industrialized desulfurization technologies as adsorption desulfurization,extraction desulphurization,and complexion desulphurization,considering the current status of little space for deep desulfurization transformation of MTBE plant in the Company,extraction desulphurization and complexion desulphurization technologies were recommended for deep desulfurization.

MTBE,deep desulfurization,extraction,adsorption,complexion,distillation

2016-10-14。

龚朝兵,男,1973年出生,毕业于中国石油大学(北京),工学硕士,高级工程师,主要从事炼油技术管理工作。

1674-1099 (2016)06-0009-05

TQ519

A