SCR脱硝催化剂反应活性探讨

2016-02-16春国成

春国成

(大唐陕西府谷煤电有限责任公司,陕西 榆林 719400)

SCR脱硝催化剂反应活性探讨

春国成

(大唐陕西府谷煤电有限责任公司,陕西 榆林 719400)

随着我国对环保及氮氧化物排放指标要求的不断提高,SCR脱硝技术在我国得到了广泛的应用,SCR脱硝催化剂性能的好坏直接关系到脱硝系统的运行效果。通过对实际生产中因积灰堵塞、磨损和中毒使催化剂失活的原因分析,提出在设计和运行等方面的优化措施,以期对延长催化剂寿命、降低运行费用提供参考。

SCR脱硝;催化剂;活性;措施

煤经燃烧而产生的氮氧化物能诱发光化学烟雾形成酸雨以及引起温室效应。据统计,燃煤电站锅炉产生的氮氧化物约为煤燃烧氮氧化物产生总量的40%以上。实施氮氧化物的严格控制是我国实现经济可持续发展及环境保护的客观要求和必然结果。

2010年6月,在环境保护部印发的《“十二五”主要污染物总量控制规划编制指南》中,首次明确将氮氧化物纳入国家总量控制的指标体系中,并把电力行业作为排放控制的重点。

2011年7月29日,《火电厂大气污染物排放标准》(GB 13223—2011)把氮氧化物的排放标准调整为100 mg/m3(标态),同时要求现役火电企业的火电机组和新建火电企业的火电机组分别在2014年7月1日及2012年前满足氮氧化物质量浓度排放上限值100 mg/m3(标态)[1]。

发改委和环保部等部门在2014年9月12日印发的《煤电节能减排升级与改造行动计划(2014-2020年)》中明确了NOx、SO2和烟尘的排放浓度分别不高于10 mg/m3、35 mg/m3和50 mg/m3(基准氧含量6%)。并进一步提出,到2020年东部地区现役的机组通过改造基本达到燃气轮机排放限值的要求。

控制电厂NOx排放有2种措施:一是通过改进燃煤锅炉的运行措施和燃烧方式从源头上减少氮氧化物的生成;二是终端脱氮,即把所生成的NOx通过某种手段还原为氮气[2]。日益严格的火电机组氮氧化物排放标准,使具备高效、脱硝剂用量少、副反应和氨逃逸率低等优点的选择性催化还原(SCR)法全烟气脱硝技术成为我国火电企业烟气脱硝的首选。

1 SCR脱硝技术概况

1959年,美国Eegelhard公司申请了SCR技术的发明专利;日本在1972年开始正式对该技术进行研究和开发,并在1978年实现了该技术的工业化应用;我国对SCR技术的研究最早始于20世纪90年代。SCR法目前已成为工业上应用最广泛的一种全烟气脱硝技术,世界上目前有80%以上的烟气脱硝方法采用的是SCR脱硝技术。

国内已有SCR脱硝技术的制造企业,并全面掌握了SCR脱硝技术,尤其是催化剂已能在国内生产,不需要进口,完全具有成套装置供应SCR脱硝装置的能力。国内1000 MW机组的SCR脱硝装置已投运,国内制造企业能够提供性能优异的电站烟气脱硝成套装置。

SCR脱硝工艺原理是空气和NH3混合后喷入烟道,与锅炉中的烟气进行混合后通过SCR反应器的催化剂表面,混合物通过充分的还原反应转化为氮气和水。SCR系统的主要化学反应过程如下:

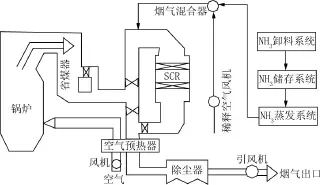

以上第1个反应是最主要的过程。据统计,在经煤燃烧而产生的NOx产物中,NO占90%以上[3]。在无催化剂情况下,该反应只在980℃左右的窄温范围内发生。在催化剂参与下,该反应温度可降至火电厂实际使用的操作范围,即290~430℃。反应原理如图1所示。

图1 SCR脱硝还原反应原理

在SCR脱硝过程中,有2个主要副反应发生,一是SO2被氧化成SO3,一般燃煤锅炉的烟气通过SCR脱硝还原过程后会使烟气中的SO3浓度增加1倍[4]。二是在320℃以下,逃逸氨和SO3反应生成NH4HSO4,具有粘性的液态NH4HSO4很容易吸附在催化剂上,使催化剂失去活性,同时也使下游的空预器设备发生腐蚀,造成设备传热性能降低和压降增大。因此,SCR反应器运行中的反应温度一般控制在330℃以上[5]。

SCR脱硝目前一般按高含尘布置进行设计,即脱硝反应器布置于省煤器出口与空预器入口之间的烟道上,每台锅炉配2台SCR反应器,工艺流程图如图2所示。

2 SCR脱硝催化剂运行中存在的主要问题

图2 SCR工艺流程

神华广东国华粤电台山发电有限公司与浙江国华宁海发电厂在2004年11月最早启动了电厂SCR烟气脱硝工程。我国火电企业的SCR烟气脱硝工作通过十几年高速发展已取得了可喜的成绩,但根据近些年国内投运的SCR烟气脱硝项目的运行情况分析,在生产过程中也暴露出一些实际问题。

2.1 催化剂堵塞

在生产过程中煤经燃烧产生的大量飞灰以及脱硝中形成的氨盐颗粒沉积于催化剂表面或小孔中,造成SCR脱硝催化剂堵塞,严重阻碍氮氧化物、氨和氧到达催化剂的活性表面,使催化剂发生钝化、活性降低。催化剂局部堵塞也会进一步造成催化剂的磨损,使脱硝系统的正常生产运行受到严重影响。

2.2 催化剂磨损

由于锅炉系统产生的飞灰在高温烟气高流速状况下与催化剂的表面发生碰撞,使催化剂约有30%的表面长期积灰造成局部严重堵塞,同时由于SCR反应室设计不合理等原因共同导致烟气流速提高30%~50%。积灰面积过大造成的烟气入射角提高,进一步加剧了催化剂的磨损,使催化剂的整体结构逐渐变得疏松。

2.3 催化剂中毒

烟气中的气态砷化物和Pt、Pb等重金属以及Na、K、Ca等水溶性碱金属会深入堆积到催化剂的内部,并进一步和其他物质发生反应,占据催化剂的活性位置,从而大幅度降低了催化剂活性。

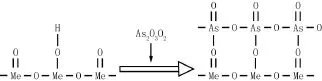

锅炉烟气中所含气态砷化物分子首先在催化剂表面易与O2和V2O5发生反应,形成一个砷的饱和层,渗透到催化剂内部的微小空隙中,As2O3固化在活性、非活性区域,破坏了催化剂的毛细管,限制NH3等反应气体在催化剂内的扩散,严重影响催化剂的活性。催化剂砷中毒过程如图3所示。

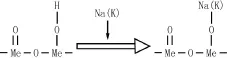

随着覆盖在催化剂表面的碱金属浓度不断增加,催化剂的活性也随之不断减弱。特别在有水参与的情况下,具有高流动性碱金属易进入催化剂内部,这对催化剂的毒害将是持久性的[6]。催化剂碱金属中毒过程如图4所示。

图3 催化剂砷中毒过程

图4 催化剂碱金属中毒过程

Li2O、Na2O、K2O、Rb2O、Cs2O等碱金属对催化剂的毒害性依次增强。另外,导致催化剂失去活性还包含碱金属的盐类物质。

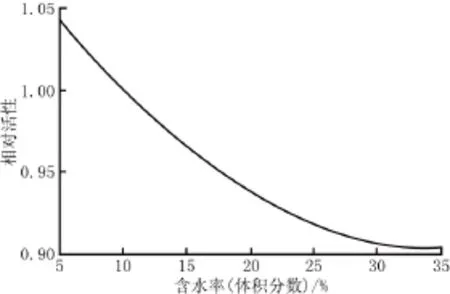

液态水对催化剂的活性影响巨大,其活性随烟气含水率的递增而快速降低。因碱金属在有水参与的情况下活性非常强,并会渗入催化剂材料内部。烟气含水率和催化剂活性的关系如图5所示。另外,催化剂的毛细孔中凝结的水因系统升温而膨胀汽化,破坏催化剂的组织结构而使催化剂受损。

图5 烟气含水率对催化剂活性的影响

3 提高SCR脱硝催化剂活性的措施

3.1 优化系统设计

优化设计烟气通道、喷氨及混合系统、SCR反应室等关键系统,减小SCR系统的阻力,确保反应器中温度场、流场分布均匀,实现最佳的催化剂工艺性能,消除SCR反应室入口截面上形成高灰区、高速区和偏流区域,避免出现催化剂的堵塞和磨损。

优化催化剂上游的省煤器出口灰斗外形,增大灰斗尺寸或在省煤器出口灰斗之上加装导流挡板;同时可结合设置大灰滤网等预除尘设备,进一步增强拦截能力,避免烟气中大颗粒飞灰进入脱硝系统,维护系统的安全稳定运行。

对SCR系统进行优化设计需考虑在催化反应器的入口处合理分布烟气和氨,以防止由于各部位的温度偏离设计温度而导致脱硝率发生改变,采用倒流板、混合器、氨喷射器对两侧烟道独立布置,使烟气在各断面上流量基本相等[7]。

在SCR装置烟道出口处设置合适的灰斗,并根据入炉煤的灰分、反应器内的温度以及锅炉吹扫方式和使用频率合理设计调整催化剂层吹扫方式。

在SCR装置首层催化剂的床层上设置金属丝网的格栅,并且使丝网的节间距离小于所选催化剂的孔径。

根据脱硝反应器现场的实际空间和系统阻力要求等因素,合理设计催化剂床层布置方式,有效提高催化剂的利用率。

在催化剂入口边缘部分采用硬化设计措施,提高边缘硬度,抵御尘粒的冲击磨蚀。

对脱硝改造项目的老电厂要考虑新加装脱硝装置对已有设备的影响,需要改造的要统一考虑,确保整体系统设计的完善。

3.2 加强工艺运行管理

加强SCR装置工艺人员知识培训,系统熟练掌握相关操作技能。严格执行运行手册要求,在运行操作过程中密切关注SCR系统阻力变化、温度变化、脱硝效率和NH3逃逸等指标的变化,组建SCR系统的运行数据库,不断积累SCR脱硝装置运行管理和系统维护经验。

通过配煤方式控制燃煤硫分及调整锅炉燃烧总过量空气系数等方式,降低NOx生成量,减少喷氨量,有效防止催化剂和后系统空预器的堵塞[8]。NH4HSO4的减少,可降低喷氨温度,在一定程度上可提高脱硝投入率[9]。

加强吹灰操作、监控和管理工作。特别对于首层催化剂要采取声波吹灰器与蒸汽吹灰装置联合作业,按工艺要求和实际运行情况及时调整吹灰方案,避免催化剂出现堵塞。

燃用砷含量较高的煤时,可在保证SCR脱硝催化剂活性的前提下,尽可能地降低反应温度,促使气态砷自然凝聚成核[10]。为减少砷在燃烧过程中的挥发量,可适当采用高砷煤与高钙灰的煤进行混烧,或者向炉膛内添加1%~2%石灰石,砷与石灰石中CaO反应,可将气态砷固化为对催化剂无毒害作用的固态CaAsO4。但CaO浓度过高时,形成CaSO4的量亦会增加,导致催化剂CaSO4堵塞,因此在一定砷浓度下,催化剂的使用寿命随燃煤中CaO含量的增大而先增后减。另外,采用在催化剂中添加Mo作助剂,能够改变砷的吸附位置,减弱砷对催化剂活性的不利影响。

3.3 严格控制系统水凝结

锅炉点火启动和SCR脱硝系统停运时期,催化剂温度较低,烟气中的水蒸气在反应器处易在催化剂表面冷凝结露,严重影响催化剂的活性和寿命。此时,脱硝催化剂可用空气加热系统进行预热保护,使脱硝反应器维持较低的湿度水平,延长催化剂的使用寿命。

在催化剂的储运过程中,同样需要采取必要的措施保证催化剂干燥,避免其机械性能下降。

4 结束语

催化剂的性能直接影响SCR烟气脱硝系统的运行效果,加强催化剂的维护、保持催化剂的长期高活性是SCR脱硝运行工作中的关键问题。积灰堵塞、磨损和中毒等情况都能促使催化剂失活,探讨催化剂失活原因,可有针对性地对SCR脱硝系统进行相应的优化设计,总结并制定催化剂失活预防措施,对提高催化剂使用寿命、降低生产运行的维护费用,取得最大的社会和经济效益具有积极的意义。

[1] 火电厂大气污染物排放标准:GB13223—2011[S].

[2] 杨超.SCR技术在电厂中的应用[J].东北电力技术,2011,32(4):19-22.

[3] 陈莲芳,周慎杰,王伟.选择性催化还原烟气脱硝反应器流场的模拟优化[J].动力工程学报,2010,30(3):224-229.

[4] 王 智,贾莹光,祁 宁.燃煤电站锅炉及SCR脱硝中SO3的生成及危害[J].东北电力技术,2005,26(9):1-3.

[5] 沈 滨.SCR烟气脱硝技术[C].2007全国电力行业脱硫脱硝技术协作网年会暨技术研讨会论文集,2007.

[6] 曹林岩,吴碧君.SCR烟气脱硝催化剂失活原因分析及再生方法探讨[J].电力科技与环保,2012,28(6):7-9.

[7] 孙海峰,杨广春,高景玉.延长SCR脱硝催化剂使用寿命的措施探讨[J].华电技术,2009,31(12):19-25.

[8] 张 伟,于丽新.锅炉燃烧调整对NOx排放影响的研究[J].东北电力技术,2011,32(12):38-40.

[9] 侯剑雄,刘 洋.电厂燃煤锅炉降低NOx排放运行调整[J].东北电力技术,2015,36(1):25-29.

[10]邹斯诣.SCR脱硝技术性能影响及对策[J].电站辅机,2009,30(4):12-14.

Study on Reaction Activity of SCR Denitrification Catalyst

CHUN Guo⁃cheng

(Datang Shanxi Fugu Coal and Electricity Co.,Ltd.,Yulin,Shanxi 719400,China)

With the improvement requirementsof environmental protection and nitrogen oxide emissions,SCR denitrification technology has been widely used in our country.The performance of SCR denitrification catalyst is directly related to the operating effect of denitri⁃fication system.By the analysis causes of catalyst deactivation due to fouling,wear and poisoning,the optimization measures are put forward.

SCR denitrification;Catalyst;Activity;Measure

X701

A

1004-7913(2016)01-0059-04

春国成(1973—),男,硕士,工程师,主要从事火力发电技术管理工作。

2015-09-01)