低合金耐热钢焊接接头再热裂纹研究进展

2016-02-07陈忠兵吕一仕石齐全友王海波邢继涛

陈忠兵 吕一仕石 伟 齐全友王海波 邢继涛

苏州热工研究院有限公司(215004)神华国华绥中发电有限责任公司(葫芦岛市 125222)

低合金耐热钢焊接接头再热裂纹研究进展

陈忠兵 吕一仕

石 伟 齐全友王海波 邢继涛

苏州热工研究院有限公司(215004)

神华国华绥中发电有限责任公司(葫芦岛市 125222)

综述了低合金耐热钢焊接接头再热裂纹的研究现状,概括了近几年工程中发现的新情况,并提出了需要进一步研究的问题。再热裂纹产生于接头焊后热处理(Postweld Heat Treatment,PWHT)过程中或高温运行中,其形成机理主要有四种:晶界杂质偏析弱化、晶内沉淀强化、蠕变断裂和无析出区弱化。影响再热裂纹产生的主要因素有材料成分、接头组织形态和壁厚、填充材料、预热和后热、焊接热输入、焊后热处理工艺、应力和应变等。为了评价再热裂纹敏感性,研究人员提出了理论计算方法、断面收缩率评定准则和几种试验方法。针对目前工程中出现的新问题,认为需要在新型耐热钢、厚壁耐热钢和长时运行耐热钢再热裂纹的机理与影响因素预防等方面继续进行研究。

低合金耐热钢 焊接接头 再热裂纹 形成机理 评价方法 影响因素

0序 言

低合金耐热钢是在碳钢的基础上加入Cr,Mo,V,Nb,Ti,B,W等合金元素而成。得益于Prompor,Grun,Parker等人对合金元素对钢高温强度影响的系统研究,20世纪30年代,低合金Mo钢、Cr-Mo钢、Cr-Mo-V钢等相继被开发出来,并被用之于锅炉、蒸汽轮机和化工装置[1]。20世纪60年代,中国研制的钢102(12Cr2MoWVTiB)和Π11(12Cr3MoVSiTiB),使电站锅炉高温过热器与高温再热器使用壁温提高到600~620℃[2-3]。借鉴于钢102的设计思想,20世纪90年代日本住友公司在T22钢的基础上通过降C、减Mo、加W,同时添加少量V,Nb,N,B等元素,得到了T/P23钢(HCM2S),V&M公司则在

陈忠兵T22基础上减C,加V,Ti,B等元素,得到了T24钢,这两种钢都可用于超(超)临界锅炉水冷壁的选材,也可用于壁温≤600℃的过热器管和再热器管[4-6]。

为了充分挖掘低合金耐热钢的性能并保证在役设备的安全,技术工作者对低合金耐热钢的特性进行了广泛深入的研究,其焊接接头再热裂纹就是其中之一[7-10]。含有Cr,Mo,V,Ti等沉淀强化元素的低合金耐热钢,焊后并不立即出现裂纹,反而在消除应力处理过程中出现裂纹,这种裂纹被称为消除应力处理裂纹(Stress Relief Annealing Crack),简称SR裂纹;此外,有些钢种焊接接头在消除应力处理过程中不会产生裂纹,但在500~700℃下服役一定时间后产生裂纹。由于上述两种裂纹都是焊件在一定温度范围内再次受热而产生,因此都被称为再热裂纹(Reheat Crack)[11]。再热裂纹首先于20世纪50年代在铌稳定化奥氏体不锈钢18Cr-12Ni-1Nb(AISI 347)的焊接接头中被观察到[12-13];60年代日本在HT80钢石油化工容器的建造和Cr-Mo钢高温压力容器的建造中也遇到了再热裂纹问题[10];同期及随后世界许多国家曾因再热裂纹问题发生多起事故[14];国内钢102再热裂纹问题和导致的爆管,也一直被长期关注[15-16];近几年国内外T23钢在使用过程中暴露出的再热裂纹敏感性,极大地限制了该钢的使

用[17-18]。

为了克服焊接接头再热裂纹问题,国内外学者进行了长期研究,其成果对保障高温设备的安全稳定运行、延长部件的使用寿命起到了积极作用。但随着工业技术的进步,传统耐热钢服役条件更为苛刻,新型耐热钢不断应用,再热裂纹方面也发现了一系列新的问题,传统理论已不能全面解释,传统工艺已不能完全奏效。总结有关再热裂纹的研究成果,审视近几年再热裂纹方面出现的问题,可以发现过去研究中的不足,明确现在的研究方向和内容,并为新问题的解决提供思路。

1再热裂纹的形成机理

晶界优先滑动导致微裂形核、发生和扩展的再热裂纹生成理论已被大量试验所确证。也就是说,一定温度下焊接接头残余应力松弛过程中,应力集中区域的某些晶界塑性变形量εp超过了该部位的临界塑性变形能力εc后,就会产生再热裂纹。理论上再热裂纹的产生条件可用下式表达:εp>εc(1)式中,εp为局部晶界的实际塑性变形量;εc为局部晶界的塑性变形能力。

上述的理论条件已被大家所公认,但对于影响局部晶界塑性变形量与变形能力的主要矛盾则存在不同的试验依据,由此产生了不同的再热裂纹形成机理,总结起来主要有以下四种。

1.1晶界杂质偏析弱化

该理论认为,再热裂纹的形成与晶界本身的弱化有关。在500~600℃的受热过程中,P,S,Sb,Sn,As等元素向晶界析集,使晶界的塑性变形能力εc大大降低[19]。除了杂质元素,某些晶界上的析出物也能降低晶界的结合能和蠕变塑性,并为再热裂纹的形核与扩展提供通道[20]。

1.2晶内沉淀强化

焊接过程中,钢中的Cr,Mo,V,Nb,Ti等的碳化物、氮化物因受一次焊接热作用(>1 100℃)而固溶,在随后的冷却过程中,这些碳化物、氮化物不能充分析出,过饱和地留在固溶体内。二次受热时,固溶的碳化物、氮化物在晶内析出,产生晶内强化,其结果使应力松弛所需要的塑性变形集中于晶界,增加了晶界的塑性变形量εp,若εp增加到大于晶界的塑性变形能力,就会产生再热裂纹[21]。析出物类型也会影响再热裂纹敏感性,如文献[22]对CrMoV钢在不同温度下回火以析出不同类型的碳化物。结果发现,析出M2C相越多,再热裂纹倾向越大;M7C3或M23C6增多,再热裂纹倾向可显著降低。

1.3 蠕变断裂

该理论认为,在再热过程中,应力的松弛伴随有蠕变发生,所以可以用蠕变断裂理论来解释再热裂纹的形成。适用于再热温度条件下的蠕变断裂可有以下两种开裂模型。

1.3.1应力集中条件下的楔型开裂模型

根据晶界粘滞性流动的观点,认为在蠕变条件下,在发生应力松弛的三晶粒交界处产生应力集中,当该应力超过了晶界的结合强度时就会在此产生裂纹。文献[17]在早期失效的T23钢接头中观察到大量位于三叉晶界上的楔型蠕变裂纹,分析认为焊缝的高硬度是产生楔型蠕变裂纹的内因,接头本身较高的应力水平是形成裂纹的力学条件,虽然该文献认为该裂纹并不是严格意义上的再热裂纹,但也认为它们存有共性。

1.3.2空位聚集开裂模型

点阵空位在应力和温度作用下能够发生运动,当空位聚集到与应力方向垂直的晶界上并达到足够的数目时,晶界的结合面遭到破坏而产生空洞,在应力继续作用下,空洞扩大而成为裂纹。文中笔者在分析长时运行CrMoV钢焊缝金属横向再热裂纹时,就发现了晶界上的孔洞、由孔洞聚集成的微裂纹和由微裂纹形成的宏观裂纹,裂纹沿原始奥氏体晶界以串集的孔穴型开裂出现。文献[23]采用模拟焊接热循环加热试件的短期蠕变破断试验研究T23钢的再热裂纹机理,也发现其再热裂纹是一种晶界孔洞聚集所致的蠕变开裂。1.4 无析出区弱化

文献[24-26]在研究T23钢再热裂纹机理时,提出了无析出区弱化机理。T23钢在受热过程中,晶内和晶间碳化物的析出引起错配应力,同时通过Orwan机制引起晶内和晶界强化,导致无析出区形成和软化。在消除应力的热处理过程中,弱化的无析出区与硬化的晶内和晶界间产生一个强度梯度,结果使应变集中在弱化的无析出区,韧性下降直至发生开裂。

以上4种机理分别针对某个钢种或某种合金系提出,故可能都存在一定的局限性,在解释一些问题时存在不足。如晶内沉淀强化机理中,碳化物在强化晶内的同时也会强化晶界;沉淀强化效应明显的Mn-Mo-Nb钢反而比沉淀强化弱一些的Cr-Mo-V钢具有更小的再热裂纹敏感性;在高温下蠕变脆性产生所需的时间相当长,有的要1 000 h以上,而实际的再热裂纹发生时间只有数分钟到数十分钟。另外,对于具体某一钢种而言,再热裂纹形成的机理很可能并非是单一的,而是两种或多种机理的联合作用[27]。

2再热裂纹敏感性评价方法

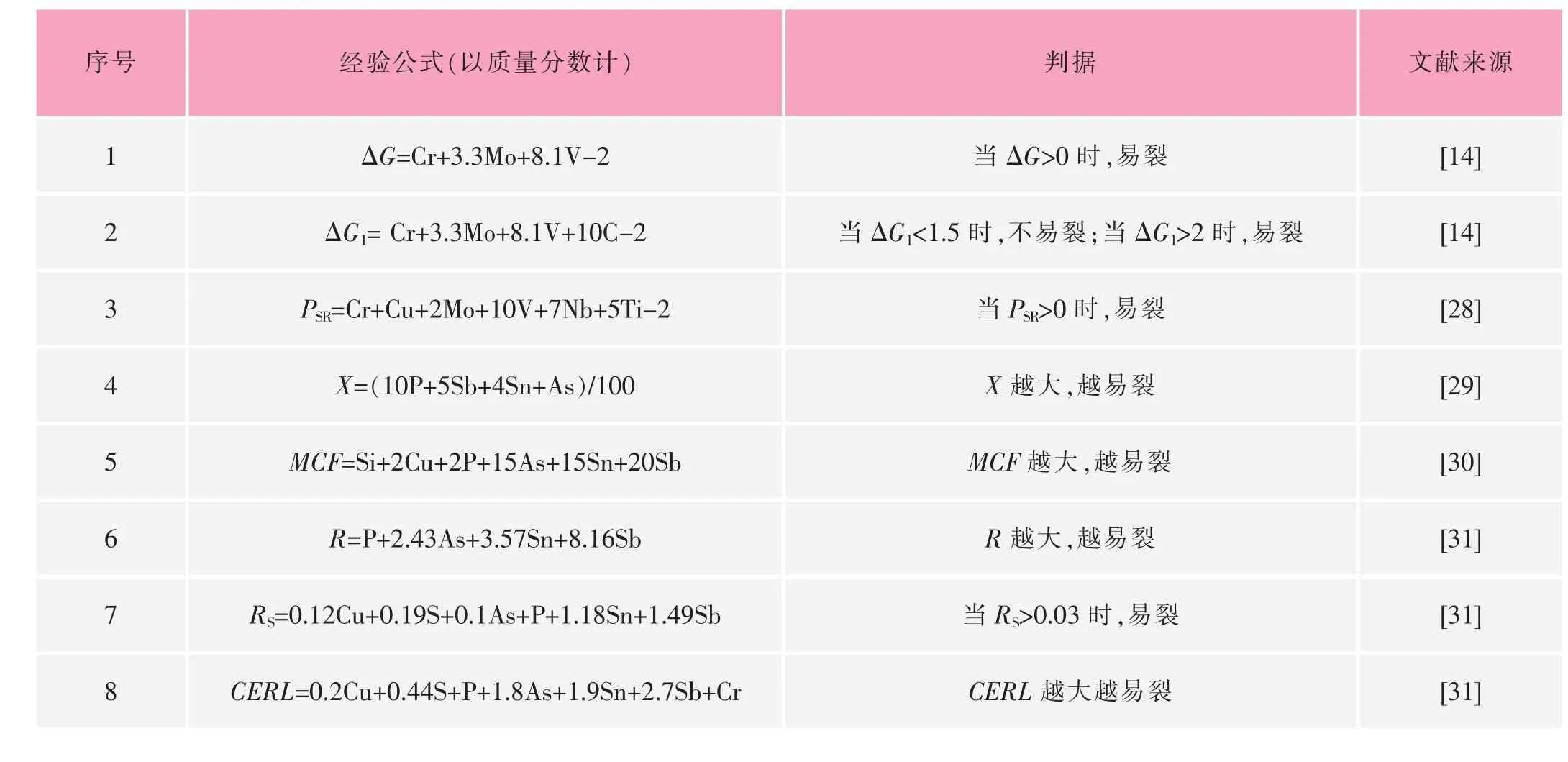

2.1 理论计算方法

为了定量评价低合金钢材料的再热裂纹敏感性,研究人员在大量试验的基础上得到了多种经验公式见表1。需要注意的是,这些经验公式都是在一定条件下得到的,只有在其相应的条件下才可以使用;这些公式也未考虑元素间的相互作用,因此与实际再热裂纹敏感性会有一定偏差。

2.2 RoA再热裂纹敏感性评定准则

进行模拟焊接热循环短期蠕变破断试验,将试样分别加热到不同温度,保温一定时间,然后以0.5 mm/min的应变速率直到拉断,根据高温断裂时的塑性指标即断面收缩率Z(Reduction of Area,RoA)来判断材料再热裂纹敏感性[32]:当Z<5%,非常敏感;当5%

表1低合金钢再热裂纹敏感性评价经验公式

2.3再热裂纹试验方法

可以通过试验方法,评定材料的再热裂纹敏感性。可采用的试验方法有[31]:插销再热裂纹试验,H型拘束试验,斜y形坡口再热裂纹试验,BWRA管件环缝再热裂纹试验,MRT再热裂纹试验等。

3 再热裂纹影响因素

3.1 材料化学成分

3.1.1 合金化元素

合金化元素对再热裂纹的影响随钢种和合金的不同而不同。对于Cr-Mo类珠光体耐热钢,当Mo含量达1.0%、Cr含量达0.5%后,随Cr含量继续增加,再热裂纹率反而下降[22]。在钢中含V时,再热裂纹率显著增加;在1Cr-0.5Mo钢中,随着V量增加,C的影响加大;V,Nb,Ti,Mo几种元素由强到弱,V对再热裂纹影响最大[22]。文献[33]报道了Cr-Mo钢中Cr,Mo的复合作用及P对Cr,Mo的复合作用的影响。Mo含量一定时,随Cr含量增加,再热裂纹敏感性升高,在达到最大值1.2%后,随Cr含量增加再热裂纹敏感性反而减小;Cr含量一定时,随Mo含量增加,裂纹敏感性提高。文献[34]发现Ti对T23钢再热裂纹的影响明显,将Ti控制在一定范围可降低再热裂纹敏感性。

3.1.2 杂质元素

再热裂纹的形成与杂质元素存在密切关系。钢中杂质偏聚于晶界并使之弱化,增大再热裂纹倾向,使再热裂纹的敏感温度区间显著向左方移动。杂质元素中,影响最为显著的是S,P,B等元素。

固溶的S能引起晶界空穴生长,晶界上再析出的MnS促使空洞形成;杂质元素晶界偏析引起晶界脆化,使晶界裂纹萌生的应力降低。Bikad D等人[35]研究MnMoNiCr钢中S偏聚诱导的再热裂纹现象时发现,S以扩散蠕变或扩散孔洞增长方式被迫聚集到孔洞或裂纹前沿的晶界处,如果应力足够大,只要硫夹杂物达到临界值,扩散区局部就可能形成再热裂纹。Magula V等人[36]在研究低合金钢3Cr0.7Mo0.3V和2Cr0.6Mo0.1V1.2Ni时发现,材料的断面收缩率与S含量呈正比关系,S的临界含量为0.008%;P在钢中发生偏聚,且偏聚行为受其它元素的影响。

B能增大钢的再热裂纹敏感性,且对再热裂纹的作用总是与N相联系。Ishikawa S等人[37]利用高纯MnMoNiCr钢研究了550℃时B对再热裂纹的影响,提出以下假说:在不含B的钢中,N的偏聚抑制了S在晶界的偏聚,因此它限制了裂纹尖端之后S在自由表面的含量,从而抑制了裂纹的扩展;而在含B钢中,B和N的结合降低了N的偏聚,导致更多的S偏聚到晶界,增大了裂纹的扩展速率。

其它杂质元素也可能对再热裂纹产生影响。Chauvy等人[38]发现,在2讈讕Cr-1Mo-讈讕V钢埋弧焊焊缝中产生的横向再热裂纹与焊缝中Pb,Bi,Sb含量有关,当Pb+ Bi+0.03Sb>1.5×10-6时,焊缝金属对再热裂纹敏感。这也解释了即使同一牌号的钢材,不同炉号,有时也会有不同的再热裂纹敏感性。

3.2 组织形态

晶粒度影响再热裂纹敏感性。粗晶区晶粒度越大,越易产生再热裂纹。粗大的晶粒降低接头的蠕变塑性,而当晶粒较小时,晶界所占的面积相对大,在其它条件均相同的情况下,晶界所能承受的蠕变变形量也相对大,形成再热裂纹的倾向相应减小。

同一种材料不同的组织,其再热裂纹敏感性与敏感温度区间也可能存在差异。文献[39]采用再热裂纹插销试验研究两种不同原始组织状态12Cr1MoVG钢再热裂纹敏感性时发现,F组(组织为铁素体+少量贝氏体)临界断裂初应力值整体高于B组(组织为贝氏体+少量铁素体),且F组再热裂纹最敏感温度为650℃,B组的为690℃。而根据SW-CCT图,t8/3不同,12Cr1MoVG钢的CGHAZ组织存在很大差异[40]。

组织状态也会对再热裂纹的生成产生影响。文献[15]发现,未经PWHT的12Cr2MoWVTiB钢接头在运行中产生再热裂纹,其粗晶区高淬硬状态的板条马氏体组织是促进裂纹产生的重要原因。HAZ的硬度虽非评价再热裂纹敏感性的一种可靠方式,但它是接头中预应变水平或位错网络回复程度的一个标识。HAZ的硬度越高,接头中预应变水平越高或位错网络回复程度越低,因此形成再热裂纹的倾向越大。

3.3 壁厚

接头厚度增加,对接头的冶金因素与力学因素都产生较大影响,从而对再热裂纹的生成产生较大影响:①材料的韧性降低,材料的临界塑性变形能力降低[41-42];②焊接层道数增加,HAZ应变增加;③热处理时温度梯度增加,焊接接头残余应力加大[43]。

Griffiths等人[44]调查发现,壁厚与接头裂纹存在密切关系。文献[45]在壁厚96.9 mm的12Cr1MoVG集箱接头上发现再热裂纹,虽经PWHT,测得的残余应力仍为133~255 MPa,其最大值已达12Cr1MoVG材料的屈服点下限255 MPa。

3.4 填充材料

对于耐热钢,一般选择成分相等或相近的填充材料,以保证焊缝金属与母材有相等或相近的热强性与热稳定性。但从降低接头再热裂纹倾向出发,选择比母材强度稍低、塑性更高的填充材料,可以提高接头塑性变形能力,降低接头的应力集中程度,从而降低再热裂纹敏感性[14]。焊缝表面采用低强度高塑性焊材盖面也是一种有效的方法[31]。

3.5 预热和后热

焊前预热有利于降低接头的残余应力,减小过热区的硬化,形成对裂纹不敏感的显微组织,因此预热可以有效地防止再热裂纹。但是,预防再热裂纹的预热温度一般要比预防冷裂纹的温度更高,或者还需要与其它措施相配合,如使用高韧性焊接材料、焊接后热等[14]。

后热可有效消除焊缝中的扩散氢,减少焊缝中残余的空穴,同时可使焊缝晶界的有害杂质元素S,P等进一步弥散,减小因杂质偏聚而导致再热裂纹形成的几率。工程中因受到实际条件的限制而不允许高的预热温度时,可以配合采用后热措施。

3.6 焊接热输入量

焊接热输入量对再热裂纹有两个方面的影响。大的热输入量有利于减小拘束应力,降低粗晶区硬度,使焊接过程中晶内沉淀强化析出物更多,减少再次受热时析出相的强化作用,从而有利于减小再热裂纹倾向。但另一方面,大的热输入量粗化热影响区粗晶区晶粒,增大晶界的应变,从而增加再热裂纹倾向。因此,从降低再热裂纹倾向出发,对于晶粒长大敏感的低合金耐热钢,焊接时应选择低热输入焊接方法,并采用小热输入;对于晶粒长大不敏感的低合金耐热钢,可选择较大的焊接热输入。如文献[46]采用热模拟方法研究07MnNiCrMoVDR钢再热裂纹敏感性,当采用小热输入量输入时,HAZ组织在高温下塑性很好,再热裂纹敏感性低;大热输入条件下,HAZ断面收缩率随温度变化较大,表现出对再热裂纹敏感,最敏感温度约600℃。

3.7 焊后热处理工艺

由于低合金耐热钢存在再热裂纹敏感温度区间,因此PWHT时,在保证满足改善组织和消除应力的条件下,应尽量避免恒温温度处于敏感温度区,且在升降温过程中减少在敏感温度区停留时间。

研究表明,提高加热速度有利于防止再热裂纹,这是因为对于一定合金,强化速度一定,如果其加热速度超过其析出强化速度(或时效硬化速度),就不致形成再热裂纹。此外还可采用低温PWHT、中间分段PWHT、完全正火处理等避开再热裂纹敏感温度区间的工艺。3.8 应力与应力集中

接头应力大小与应力集中程度,直接关系到再热裂纹的形成。文献[43]在研究三通接头再热裂纹时,发现裂纹起裂位置与接头最大应力位置有着良好的对应关系。强力对口的焊接接头,焊接时更易形成再热裂纹;缺口位于粗晶区和有余高又有咬边的情况常导致产生再热裂纹;PWHT前仔细修整焊趾有利于减小应力集中,对防止再热裂纹有良好的效果。

3.9 应变

文献[12]研究表明,对于厚壁件随着焊接层道数增加,HAZ应变增加,使接头的韧性下降,成为厚壁结构再热裂纹敏感性增强的原因之一。文献[47]在进行焊接热模拟循环的同时施加不同的应变,结果发现,随着所施应变量的增加,蠕变断裂时间减小,蠕变塑性下降,再热裂纹敏感性增强,表明焊接热循环过程中的应变确能对粗晶区造成塑性损伤。

4有待继续研究的问题

4.1新型低合金耐热钢T23再热裂纹机理与影响因素

新型低合金耐热钢T23一方面表现出优异的热强性和热稳定性,另一方面其接头曾因裂纹问题严重困扰工程界。大量研究表明,T23钢具有较强的再热裂纹敏感性,再热裂纹机理为蠕变断裂[48-49]。但是这些理论仍对许多现象还不能全面或合理的解释,如即使未经焊后热处理或高温运行,仅仅受后续多次焊接过程短暂的热作用,前次接头热影响区粗晶区也能产生再热裂纹;裂纹从工程可检到扩展至泄漏,承载时间可以非常短暂。

因此,继续开展新型耐热钢T23钢焊接接头再热裂纹的研究,一方面是解决目前面临的工程技术问题,为已用T23钢的监测与检验提供技术支持,也为T23钢材料的选用提供依据;另一方面,对T23钢接头裂纹的研究,将掌握和完善以T23钢为代表的新型多元复合强化耐热钢再热裂纹机理,深化对焊接再热裂纹理论和材料高温变形与断裂理论的研究,促进材料学和焊接学科的发展与进步。

4.2壁厚件再热裂纹敏感性缓解措施

随着服役参数的提高,低合金耐热钢使用壁厚越来越厚。如前所述,随着壁厚的增加,材料的再热裂纹倾向也随之加大。针对于具体结构,研究人员提出了许多降低再热裂纹敏感性的措施,如提高预热温度,合理设计焊接顺序,PWHT时提高再热裂纹敏感温度区间升降温速度,合理延长恒温时间等[50]。这些措施对缓解厚壁件再热裂纹起了积极作用,但这些措施对再热裂纹产生的定量影响,还缺乏相应的理论或试验数据支持。系统研究壁厚增加对裂纹产生的冶金因素(如母材性能、接头粗晶区性能)和力学因素(如残余应力、PWHT时的温度场和应力场)的影响规律,掌握厚壁件再热裂纹产生的关键控制参量,将有助于开发和优化焊接工艺,获得普遍适用的厚壁件接头再热裂纹缓解措施。

4.3长时运行接头再热裂纹产生原因

随着运行时间的增加,近年来发现了很多长时运行低合金耐热钢接头的裂纹具有典型的再热裂纹特征,明显区别于蠕变、疲劳损伤裂纹[51-52]。初步研究发现,这些裂纹的出现与局部组织老化有一定关系,即出现裂纹的区域(HAZ粗晶区或焊缝)组织老化更严重,但未受焊接或PWHT热作用的母材组织老化轻微得多。

低合金耐热钢长时高温服役过程中,会出现珠光体球化、α固溶体中合金元素贫化、碳化物相结构类型转变以及晶界附近区域的合金元素贫化等。从前面的综述可看出,再热裂纹的出现与析出物的析出、晶界的变化都有着紧密关系,焊接工艺、PWHT参数等对接头初始组织有着极大影响。在再热裂纹研究中,对于长时运行后组织变化与长时运行产生的再热裂纹的关系,还未见研究报道。

研究长时运行后再热裂纹,有助于分析接头再热裂纹产生的原因并提出预防措施,有助于在建造时优化焊接与PWHT工艺。

4.4横向再热裂纹产生原因

工程中发现,某些低合金耐热钢接头高温运行后,其焊缝金属中产生一种横向再热裂纹。如文献[51]和[52]分别在运行6万和7万小时的15Cr1Mo1V钢焊缝中发现再热裂纹,两者的焊接材料分别是R337 (1.5Cr-1Mo-V-Nb)和R317(1Cr-0.5Mo-V);文献[38]在2讈讕Cr1Mo讈讕V钢埋弧焊焊缝中发现横向再热裂纹;文中笔者在高温运行后的12Cr1MoVG小径管接头焊缝金属中也发现横向再热裂纹。

与传统纵向再热裂纹比较,上述横向再热裂纹的形态有着很大不同:其产生于焊缝中而非HAZ粗晶区,常常会有多条相互接近平行的裂纹同时存在;部分裂纹仅存在于焊缝金属中,部分已扩展至接头粗晶区,但在深度方向上的扩展量可以远大于在长度方向上的扩展,因此曾发现裂纹扩展至泄漏时,裂纹在焊缝上长度并不长。

裂纹的形态在某种程度上是导致裂纹产生原因的本质因素的具体表现。从上述横向再热裂纹形态、产生的工况条件初步分析认为,该形态裂纹的产生不仅与运行载荷有关,也与建造时的焊接工艺、焊后热处理工艺等相关。但关于横向再热裂纹的原因,与建造工艺、运行载荷等的关系,还未见系统的研究报道。

5 结束语

虽然关于低合金耐热钢再热裂纹的产生机理、影响因素等已有大量研究,但这些理论对部分再热裂纹的发生仍不能全面解释。针对近几年工程中发现的新问题,认为目前至少仍需在以下几个方面继续对低合金耐热钢焊接接头再热裂纹进行研究:①多元复合强化新型耐热钢再热裂纹机理与影响因素;②传统耐热钢壁厚增加后再热裂纹缓解措施;③长时运行接头再热裂纹(包括纵向裂纹和横向裂纹)的产生原因。这些既是工程所需,也是学科发展和进步所需。

[1]太田定雄.铁素体系耐热钢[M].张善元,张绍林,译.北京:冶金工业出版社,2003:1-4.

[2] 李益民,范长信,杨百勋,等.大型火电机组用新型耐热钢[M].北京:中国电力出版社,2013:76-97.

[3]钱昌黔.耐热钢焊接[M].北京:水利电力出版社,1988:39-69.

[4] 増山不二光,横山知充,石原岩見,ほか.ボイラ用高強度2.25Cr-1.6W系鋼管(HCM2S)の開発[J].火力原子力発電,1996,47(2):184-193.

[5]駒井伸好,増山不二光,浦方久隆.新種ボイラ用鋼管材(HCM2S及びHCM12A)の実機実証試験[J].三菱重工技報,1997,34(2):116-119.

[6]Vaillant J C,Vandenberghe B,Hahn B,et al.T/P23,24,911 and 92:New grades for advanced coal-fired power plantsproperties and experience[J].International Journal of Pressure Vessels and Piping,2008,85(1-2):38-46.

[7]第一机械工业部哈尔滨焊接研究所.焊接裂缝金相分析图谱[M].哈尔滨:黑龙江科学技术出版社,1981:34-38.

[8]Dhooge A,Vinckier A.Reheat cracking-a review of recent studies[J].International Journal of Pressure Vessels and Piping,1987,27(4):239-269.

[9]Dhooge A.Reheat cracking-a review of recent studies(1984~ 1990)[J].Welding in the World,1992,30(3-4):44-71.

[10]上田修三.结构钢的焊接[M].荆洪阳,译.北京:冶金工业出版社,2004:238-251.

[11] Ghiya S P,Bhatt D V,Rao R V.Stress relief cracking in advanced steel material-overview[C].Proceedings of the World Congress on Engineering,London,UK,2009.

[12] Auzoux Q,Allais L,Caes C,et al.Effect of pre-strain on creep of three AISI 316 Austenitic stainless steels in relation to reheat cracking of weld affected zones[J].Journal of Nuclear Materials,2010,400(2):127-137.

[13]Dhooge A,Dolby R E,Sebille J.A review of work related to reheat cracking in nuclear reactor pressure vessel steels[J].International Journal of Pressure Vessels and Piping,1978,6 (5):329-409.

[14]周振丰,张文钺.焊接冶金与金属焊接性[M].北京:机械工业出版社,1988:244-253.

[15]杨 富,杨根昕,马海燕,等.利用焊接热模拟法评定12Cr-2MoWVTiB钢的再热裂纹敏感性[J].焊接通讯,1985(3):15-20.

[16]王 学,葛兆祥,陈方玉,等.低温再热器12Cr2MoWVTiB钢接头断裂失效机理[J].焊接学报,2006,27(9):89-92,98.

[17]王 学,李夕强,杨 超,等.超超临界塔式炉T23水冷壁早期失效分析[J].中国电力,2014,47(12):21-27.

[18] Chang J C,Kim B S,Heo N H.Stress relief cracking on the weld of T/P 23 steel[J].Procedia Engineering,2011,10:734-739.

[19] Picker C,Fraser A S.Experience of cracking in austenitic stainless components of the UK prototype fast reactor[J].International Journal of Pressure Vessels and Piping,1996,65(3):283-293.

[20]张俊善.材料的高温变形与断裂[M].北京:科学出版社,2007:256-257.

[21]McCullough C,Baker A J.The role of grain boundary migration in reheat cracking[J].Acta Metallurgica et Materialia,1991,39(12):3217-3225.

[22]中国机械工程学会焊接学会.焊接手册(第2卷材料的焊接)(第3版)[M].北京:机械工业出版社,2012:146-149.

[23] 王 学,徐德录,陈玉成,等.T23钢再热裂纹敏感性[J].材料科学与工艺,2009,17(S2):172-175.

[24]Nawrocki J G,Dupont J N,Robino C V,et al.The stress-relief cracking susceptibility of a new ferritic steel-part 1:singlepass heat-affected zone simulations[J].Welding Journal,2000,79(12):355-362.

[25]Nawrocki J G,Dupont J N,Robino C V,et al.The stressrelief cracking susceptibility of a new ferritic steel-part 2:multipass heat-affected zone simulations[J].Welding Journal,2001,80(1):18-24.

[26] Nawrocki J G,Dupont J N,Robino C V,et al.The mechanism of stress-relief cracking in a ferritic alloy steel[J].Welding Journal,2003,82(2):25-35.

[27]任 晓,王传标.压力容器用低合金钢焊接接头再热裂纹的研究进展[J].机械工程材料,2012,36(5):5-9.

[28]伊藤慶典,中西睦夫.低合金鋼溶接熱影響部の応力除去焼鈍割れの研究(第2報):鋼の応力除去焼鈍割れ感受性[J].溶接学会誌,1972,41:59-64.

[29] Bruscato R.Temper embrittlement and creep embrittlement of 2讈讕Cr-1Mo shielded metal-arc weld deposits[J].Welding Journal,1970(Research Supplement):148-156.

[30]Boniszewski T.Reheat cracking in 2讈讕Cr-1Mo SA weld metal [J].Metal Construction,1982,14(9):495-496.

[31]李亚江,王 娟.焊接性试验与分析方法[M].北京:化学工业出版社,2014:120-145.

[32]American Welding Society.Welding handbook,8thed.,Vol.1 [M].Miami,1991.

[33]玉置維昭,鈴木実平,川上博士,ほか.2讈讕Cr-1Mo鋼熱影響部に生じる焼もどし脆化の分類:Cr-Mo鋼熱影響部の焼もどし脆化に関する研究(第1報)[J].溶接学会論文集,1996,14:344-351.

[34] 银润邦,潘乾刚,刘自军,等.T23钢再热裂纹影响因素和预防措施的研究[J].电焊机,2010,40(2):109-113.

[35]Bika D,Pfaendtner J A,Menyhard M,et al.Sulfur-induced dynamic embrittlement in a low-alloy steel[J].Acta Materialia,1995,43(5):1895-1908.

[36]Magula V,Grman D,Pascheider J.Segregation of impurities on grain boundaries in tests of resistance to“HEAT AND UNDERCLAD”cracking[J].Scripta Materialia,1997,37(11):1811-1819.

[37] Ishikawa S,Pfaendtner J A,McMahon Jr C J.The effect of boron on stress-relief cracking of alloy steels[J].Materials Science and Engineering A,1999,272(1):16-23.

[38]Cedric Chauvy,Sylvain Pillot.Prevention of weld metal reheat cracking during Cr-Mo-V heavy reactors fabrication[C].Proceeding of the ASME 2009 Pressure Vessels and Piping Division Conference,New York,USA,2009:243-251.

[39]石云哲,王淦刚,成 鹏,等.热影响区组织对12Cr1MoVG再热裂纹敏感性的影响[J].焊接学报,2015,36(11):65-68.

[40]胡艳华,陈芙蓉,解瑞军,等.12Cr1MoV钢SW-CCT曲线的测试[J].焊接学报,2010,31(12):41-44.

[41]Goodall I W,Skelton P.The importance of multiaxial stress in creep deformation and rupture[J].Fatigue Fracture Engineering Materials Structure,2004,27(4):267-272.

[][]

TG401

2016-10-12

国华电力股份有限公司2015年科技创新项目