选择性激光熔化成形镍基高温合金718铣削力实验研究

2016-02-06白玉婷

白玉婷, 吴 桐

(1. 黑龙江科技大学 工程训练与基础实验中心,哈尔滨 150022;2. 黑龙江科技大学 现代制造工程中心,哈尔滨150022)

选择性激光熔化成形镍基高温合金718铣削力实验研究

白玉婷1, 吴 桐2

(1. 黑龙江科技大学 工程训练与基础实验中心,哈尔滨 150022;2. 黑龙江科技大学 现代制造工程中心,哈尔滨150022)

为充分发挥选择性激光融化成形技术(SLM)的优势,以SLM成形镍基高温合金718(In718)试件为研究对象,借鉴常规成形In718精加工铣削参数,综合铣削速度、每齿进给量、铣削深度和铣削宽度等因素,进行单因素和正交铣削实验。结果表明:通过对实验数据分析,得到各铣削参数对铣削力的影响规律,运用线性回归方法得到铣削力的预测模型。该研究可以为进一步对SLM成形In718零件的精加工提供参考。

SLM; In718; 铣削参数; 铣削力

0 引 言

常规锻压成形In718材料在恶劣侵蚀条件下,具有良好的抗腐蚀性、抗氧化性,以及耐高温特性,被越来越多地使用在航空航天涡轮发动机叶片、蒸发器传热管材以及很多军用高端装备中。当前,对于该种材料零件的成形方式,主要是高速切削,由于这种方式在加工过程中会出现大量的切削热与硬化,国内外很多学者为了有效地提升加工效率,对切削参数的优化做了大量的研究[1-5]。近年来,随着计算机技术及航空、核电等行业的高速发展,与之密不可分的机械制造行业也迎来了新的突破。SLM技术作为一种新的制备金属零件的方式,已经被大众所熟知。然而,SLM加工出来的零件在一般情况下是可以满足正常需求的,但对于一些航空航天用超精密零件,如整体叶轮表面质量所包含的丰富信息会直接影响零件的最终使用性能,因此,在SLM成形零件的原有基础上做精加工就显得尤为重要。现阶段对这种新的制备方式的研究主要是如何使所制备的零件在材料一致下,微观形态的致密度更好并能与传统加工的零件物理属性相同。目前,对金属3D打印零件的再加工,尚无切削参数的参考数据。笔者借鉴常规成形In718材料的铣削参数[5-9],设计单因素铣削实验,分析各铣削参数对铣削力大小的影响规律,选出合适因素水平值进行正交实验,建立铣削力经验模型。

1 激光熔化成形In718高温合金

制备零件所用粉末型号为美国卡朋特技术公司(Carpenter technology corporation)生产的In718镍基高温合金,其主要化学成分,如表1所示,粉末形貌如图1所示。

图1 IN718 粉末颗粒电镜照片

实验零件成形设备为哈尔滨福沃德多维智能装备有限公司研发的FORWARD LM120金属粉末成形机。实验零件尺寸为30 mm×10 mm×30 mm,制备工艺参数为:激光功率P=210 W,激光扫描速度v=1 000 mm/s,铺粉厚度h=0.07 mm。SLM成形In718合金,常温下机械性能最小值:抗拉强度为897 Nmm2,屈服强度为550 N/mm2,成形零件如图3所示。

表1 In718粉末化学成分及质量分数

图2 SLM成形零件

2 铣削实验分析

2.1 实验条件

实验选用奥地利MC120-60立式加工中心为铣削机床,该机床加工质量稳定、重复精度高并具有良好的刚性,主轴最高转速可达12 000 r/min,功率为22.5 kW。使用瑞士奇石乐公司生产的KISTLER9527B压电式三维受力分析仪对切削过程中产生的互相垂直的三个力轴向力Fx、径向力Fy、切向力Fz进行动态监控测试,信号通过KISTLER5017A电荷放大器、MEASURE COMPUTING A/D数据转换板,最终传递至计算机,数据测试分析软件是由美国NI公司研制开发的LABVIEW软件,测试系统具体如图3所示。

对SLM成形后零件进行精加工铣削实验,初步选用现阶段企业精加工常用瑞典山特维克公司生产的整体硬质合金4刃刀具,TiAlN涂层,直径10 mm,型号SANDVIK COROMANT R216.24-10050CCK22P 1620。

图3 测试系统

2.2 实验方案

2.2.1 单因素实验方案设定

SLM成形零件的切削参数至今尚无可参考范例[10-12]。为充分发挥SLM成形技术的优势,借鉴常规成形In718精加工铣削参数,综合铣削速度、每齿进给量fz、铣削深度ap和铣削宽度ae各种因素,最终单因素铣削实验具体参数及对其分析计算数据,如表2~5所示。

表2 不同铣削速度下三向铣削力数值

表3 不同每齿进给量下三向铣削力的数值

表4 不同铣削深度下三向铣削力的数值

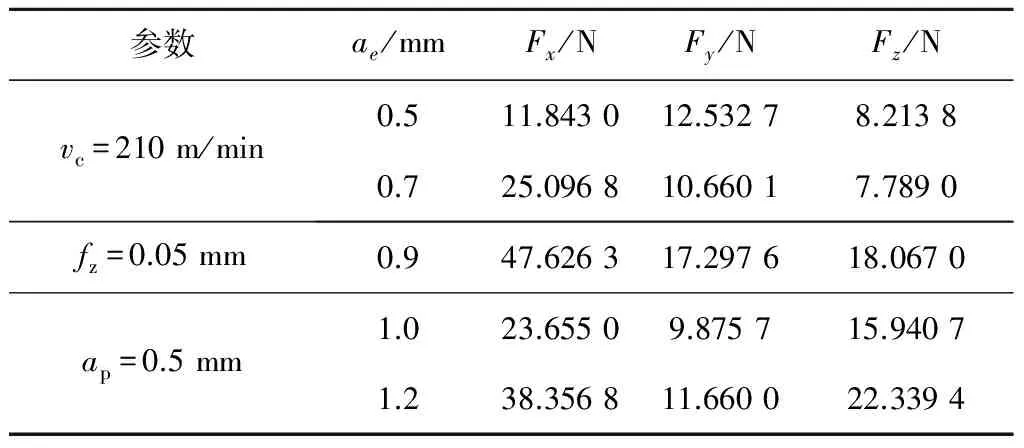

表5 不同铣削宽度下三向铣削力的数值

2.2.2 正交实验方案设定

结合单因素实验分析结果,确定实验中铣削速度vc、铣削深度ap、每齿进给量fz和铣削宽度ae四种铣削参数的四个水平值,具体方案如表6所示。

A表示铣削速度:A1=150,A2=180,A3=210,A4=240。

B表示铣削深度:B1=1.0,B2=0.9,B3=0.7,B4=0.5。

C表示每齿进给量:C1=0.02,C2=0.03,C3=0.05,C4=0.07。

D表示铣削宽度:D1=0.5,D2=0.7,D3=0.9,D4=1.0。

通过Matlab软件7.0版本对铣削实验数据进行计算,为减少实验前后误差,采集实验中间数据求得三向平均力16组数据并计算出各组合力Fh,具体数据如表6所示。

2.3 铣削参数对铣削力的影响

单因素各铣削参数对铣削力测量实验结果,分别如图4所示。由图4a可分析出随着铣削速度的增大,Fx方向逐渐增加,Fy和Fz两个方向的铣削力的整体变化不大,据高速切削理论,切削力随切削速度的增加而升高,到达某临界值时,切削力随切削速度的增加而降低,由于实验的自身原因束缚,实验机床主轴转速最高设定8 599 r/min,未能测得此成形方式的临界值,就现阶段实验数据显示铣削速度180 m/min更适合此种刀具,在外界因素都满足的情况,应适当提高铣削速度进行临界值的进一步探索。

表6 正交实验方案(L16(44))及铣削力数值

由图4b可以分析出,随着每齿进给量的增加,Fx、Fy、Fz向铣削力则呈先增加趋势,当每齿进给量达到0.05 mm/z时开始降低,达到0.07 mm时又呈升高趋势。总体来看合力的变化趋势是先增大后减小,这是由于随着每齿进给量的增大,瞬时去除材料率增加、铣削厚度加大、铣削面积增加,以致刀具与试件间摩擦力增大,铣削加工的力随之升高;同时切削变形系数减小,摩擦系数也会降低,又会使铣削力降低,所以每齿进给量变化对铣削力的变化规律性不显著。就现阶段实验数据显示选择每齿进给量为0.06 mm/z较好,在后续实验过程中,若是加工条件满足,可适当增大每齿进给量,达到高效加工的目的。

由图4c可以分析出,随着铣削深度的增大,Fx向铣削力变化幅度较大,当铣削深度在0.5~0.9 mm期间时铣削力快速提高,当铣削深度在0.9~1.2 mm期间时铣削力趋于平稳。Fy向铣削力呈缓慢增加后降低趋势,整体变化不大。Fz向铣削力呈增加降低再增加趋势。合力整体呈迅速增加再趋于平稳态势。这是因为随着铣削深度的增加,刀具接触试件面积增加,铣削面积增大,引起铣削力的增大。当铣削深度到达1 mm时,三向切削力反而缓慢下降,这是因为由于铣削深度的增加,铣削力的提高,所产生的热量逐渐增多,使得材料进一步变软,强度及硬度都有不同程度的降低,较铣削开始时更容易些,因此铣削力有所降低。

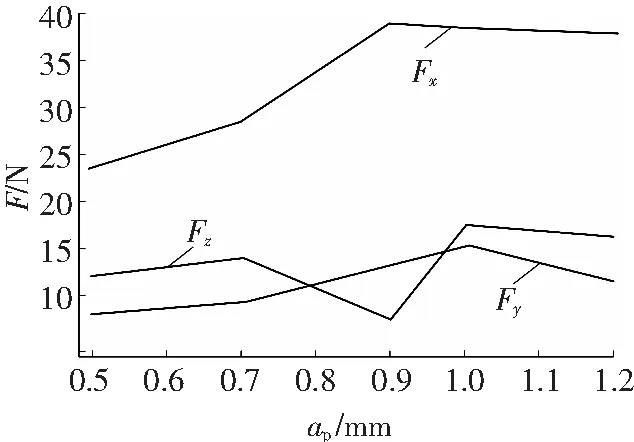

由图4d可以分析出,随着铣削宽度的增大,Fx、Fy、Fz三向铣削力的整体趋势一致。当切削宽度在0.5~0.9 mm之间时铣削力提高较快,这是因为随着铣削宽度的加大刀具铣削试件面积增大,铣削力增大。当铣削宽度到达0.9 mm时,Fx、Fy、Fz三向铣削力反而下降,这是由于因为铣削宽度的增加,铣削力的增加,随之产生的铣削热也增加,使得材料进一步软化,铣削相对容易,故而铣削力下降。当铣削宽度达到1.2 mm时,Fx、Fy、Fz三向铣削力的再次上升,这是因为铣削温度上升到一定程度后,切屑带走的热量相对稳定,铣削宽度再增加产生的切削热不能抵消切屑带走的热量,因此铣削力进一步增大。

a 铣削速度

b 每齿进给量

c 铣削深度

d 铣削宽度

2.4 建立铣削力经验公式

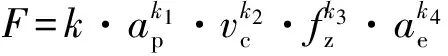

在实际铣削加工中通常会运用大量的实验数据来分析、建立合适的铣削力预测模形,以便在选择铣削参数时有公式可供参考。考虑整体,铣削力F采用合力计算,根据金属切削原理建立铣削力的通用公式:

(1)

式中:C—— 系数;

n—— 主轴转速,r/min。

vf和fz的关系为

vf=4·fz·n,

(2)

vc和n的关系为

vc=π·d·n/1 000 ,

(3)

最终铣削力通用公式整理为:

(4)

式中:k—— 系数。

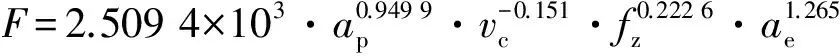

应用多元线性回归法进行拟合,运用Matlab软件对实验数据进行计算分析,分别得出:

k=[2 50 9.4 0.949 9 -0.151 1 0.222 6 1.265]-1,

从而得到高速铣削激光熔化成形镍基高温合金718的铣削合力预测模型为

(5)

3 结束语

通过对SLM成形的In718零件进行铣削力的单因素及正交铣削实验,分析了铣削速度、每齿进给量、铣削宽度及铣削深度对铣削力的影响规律,建立了铣削力经验公式,实验结果为进一步精加工SLM成形In718零件提供了理论依据与实践基础。

[1] 李军利. 镍基高温合金整体叶轮高效加工应用基础研究[D]. 上海: 上海交通大学, 2012.

[2] TUGRUL. Experimental and Finite Element Investigations on The Influence of Tool Edge Radius in Machining Nickel-Based Alloy[C]// Proceedings of the ASME 2009 International Manufacturing Science and Engineering Conference, MSEC, 2009: 84-90.

[3] THAKUR D G. Study on the machinability characteristics of superalloy Inconel718 during high speed turning[J].Materials and Design, 2008, 7(11): 1-6.

[4] TIAN XIANHUA, ZHAO JUN, ZHAO JIABANG, et al. Effect of cutting speed on cutting forces and wear mechanisms in high-speed face milling of Inconel 718 with Sialon ceramic tools [J]. Int J Adv Manuf Technol, 2013, 6(9): 2669-2678.

[5] 赵 军, 郑光明, 李安海, 等. 超高速切削Inconel 718刀具寿命研究及切削参数优化[J]. 哈尔滨理工大学学报, 2011, 16(1): 9-12.

[6] LI D G, LIU C S. Development and experiment of cutting force model on conical pick cutting rock at different wedge angles[C]// Proceedings of the 2015 International Conference on Mechanics and Mechatronics. Singapore: World Science, 2015: 11-18.

[7] LI D G, LIU C S. Conical pick cutting experiment and resistance spectrum characteristics[C]// Proceedings of the 2015 Interna-tional Conference on Mechanics and Mechatronics. Singapore: World Science, 2015: 19-25.

[8] ARUNACHALAM R M, MANNAN M A, SPOWAGE A C. Residual stress and surface roughness when facing age hardened Inconel 718 with CBN and ceramic cutting tools[J].International Journal of Machine Tools & Manufacture, 2004, 44(4): 879-887.

[9] ARUMACHALAM R M, MANNAN A. Surface integrity when machining age hardened Inconel 718 with coated carbide cutting tools[J]. International Journal of Machine Tools and Manufacture,2004, 44(10): 1487-1491.

[10] 白玉婷, 郭延艳, 赵 灿. 陶瓷刀具高速铣削镍基高温合金铣削力实验研究[J]. 黑龙江科技大学学报, 2014, 24(6): 603-607.

[11] 刘邦涛, 田 操, 张爱平. 选择性激光熔化镍基高温合金的成形工艺[J]. 黑龙江科技大学学报, 2016, 26(3): 138-142.[12] 吴 桐, 刘邦涛, 刘锦辉. 镍基高温合金选择性激光熔化的工艺参数黑龙江科技大学学报, 2015, 25(4): 361-365.

(编校 李德根)

Experimental study on milling force of nickel-based superalloy Inconel 718 by selective laser melting

BaiYuting1,WuTong2

(1.Center for Engineering Training & Basic Experimentation, Heilongjiang University of Science & Technology, Harbin 150022, China; 2.Morden Manufacture Engineering Center, Heilongjiang University of Science & Technology, Harbin 150022, China)

Selective laser melting forming (SLM) emerging as a new technology capable of rapid manufacturing of parts boasts many advantages over traditional method, such as raw materials saving, but SLM proves incapable of fulfilling a higher accuracy requirement of ultra precision parts. This paper is focused on a full play of advantages of SLM forming technology. The study involves single factor and orthogonal milling experiments performed by using nickel-based super alloy SLM (In718) specimen as the research object and applying conventional milling parameters of forming In718, combined with milling speed, feed rate, milling depth, and width. The analysis of the test data leads to the rules underlying the effect of the milling parameters on milling force and a prediction model for milling force using linear regression method. The research may serve as a reference for further finishing on In718 SLM forming parts.

SLM; In718; milling parameters; milling force

2016-10-16

国家自然科学基金项目(51075128);黑龙江省自然科学基金项目(E201328)

白玉婷(1984-)女,黑龙江省哈尔滨人,工程师,硕士,研究方向:数控加工工艺参数优化,E-mail: bythg28@126.com。

10.3969/j.issn.2095-7262.2016.06.012

TG506.7

2095-7262(2016)06-0644-05

:A