铝与奥氏体不锈钢的炉中钎焊工艺

2016-02-06王永东孙永鑫

赵 霞, 王永东, 孙永鑫

(1.黑龙江科技大学 材料科学与工程学院, 哈尔滨 150022; 2.哈尔滨大电机研究所, 哈尔滨 150040)

铝与奥氏体不锈钢的炉中钎焊工艺

赵 霞1, 王永东1, 孙永鑫2

(1.黑龙江科技大学 材料科学与工程学院, 哈尔滨 150022; 2.哈尔滨大电机研究所, 哈尔滨 150040)

为改善铝和不锈钢的焊接接头性能,在奥氏体不锈钢表面预镀覆热浸镀铝层,应用炉中钎焊工艺进行纯铝与奥氏体不锈钢的钎焊。利用扫描电子显微镜和X射线衍射仪检测分析钎焊接头的微观组织,并用万能实验机床测定其剪切性能。结果表明,在实验条件下,选取质量分数40%的钎剂,钎缝间隙值为0.15~0.35 mm,可实现铝与奥氏体不锈钢的炉中钎焊。钎焊接头主要分为钎缝中心区、富铝层、铁铝合金层三个区域。钎缝有Si、α(Al)固溶体、FeAl2、FeAl3、CuAl2相组成。剪切实验结果显示,钎焊接头强度高于铝母材。

炉中钎焊; 热浸镀铝; 不锈钢; 钎焊接头

铝及铝合金与不锈钢有相互弥补的物理化学性质,两者的复合连接结构应用广泛,如航天推进器的热管结构、筒体结构等[1]。传统方法铝及铝合金与钢的焊接性较差,接头中铁与铝处于化合态,使焊缝的强度和硬度提高,塑韧性降低,接头易产生应力集中和变形开裂[2]。

热浸镀铝是比较好的钢表面处理工艺,镀铝层与钢呈冶金结合,镀层厚度可控制,工艺较简单。炉中钎焊是把装配好的工件置于炉中加热进行钎焊方法,保护气氛可控、经济,可一炉多件或采用连续传送方式批量生产,劳动效率高,工业应用最为广泛。为此,笔者通过在不锈钢表面预镀覆热浸镀铝层来改善铝与不锈钢的焊接性,研究铝与奥氏体不锈钢炉中钎焊工艺。

1 材料与方法

实验用1A50工业纯铝,熔点约为660 ℃,化学成分为:w(Al)=99.50%,w(Si)≤0.25%,w(Cu)≤0.05%,w(Mg)≤0.05%,w(Zn)≤0.07%,w(Mn)≤0.05%,w(Ti)≤0.05%,w(Fe)≤0.40%。采用电火花切割方法加工尺寸为100 mm×20 mm×2 mm试样。搭焊材料用0Cr18Ni9奥氏体不锈钢,熔点约为1 425 ℃,化学成分:w(Cr)=18.00%,w(Ni)=9.00%,w(C)≤0.08%,w(Si)≤1.00%,w(Mn)≤2.00%,其余为Fe。采用线切割方法加工试样,尺寸为100 mm×20 mm×2 mm。空气炉中钎焊使用AS-3钎料,熔点约为580 ℃,化学成分:w(Al)为65.00%~69.00%,w(Si)为3.00%~7.00%,w(Cu)为26.00%~30.00%,w(Mn)为0.05%,w(Mg)为0.08%。使用FA-4钎剂,白色粉末,熔点约为555 ℃,主要化学成分为氟铝酸钾。

采用SG-5-12型坩埚式电阻炉对0Cr18Ni9奥氏体不锈钢热浸镀铝,温度800 ℃,时间6 min。采用SX-4-10型箱式电阻炉对1A50工业纯铝和热浸镀铝0Cr18Ni9奥氏体不锈钢进行钎焊工艺实验,温度620 ℃,时间20 min。用MX-2600FE型扫描电镜观察钎缝组织;由XD-2型X射线衍射仪测定钎缝相结构;再由CMT5305微机控制电子万能实验机床对钎焊试件进行拉伸和剪切实验。

2 结果与讨论

2.1 炉中钎焊焊接工艺

2.1.1 热浸镀铝

实验采用0Cr18Ni9奥氏体不锈钢热浸镀铝的预镀覆层工艺。工艺过程为:碱液除油—酸液除锈—助镀—烘干—铝液浸镀—冷却[3-4]。试样的热浸镀铝层表面光滑平整,无漏镀,无夹渣,可保证钎焊时搭接间隙均匀,满足实验要求。

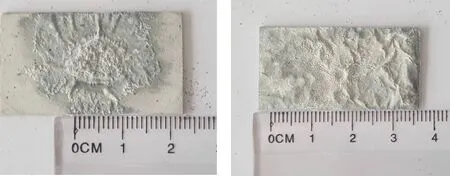

2.1.2 钎剂质量分数的确定

不同的钎剂质量分数w影响着钎料的润湿与铺展以及钎焊接头的性能,使其强度、脆性有着不同的变化,甚至使两种材料无法焊接牢固,因此,选择最佳且准确的参数对于实验是十分必要的。图1为不同质量分数钎剂下钎料对母材的润湿情况。由图1可见,钎剂为20%时,试件上的钎料未铺展;钎剂为30%时,试件上的钎料铺展小;钎剂为40%时,试件上的钎料完全铺展;钎剂为50%时,试件有明显的熔蚀。因此,实验条件下40%钎剂可保证钎料对母材良好的润湿与铺展。

a w=20% b w=30%

c w=40% d w=50%

2.1.3 钎缝间隙的确定

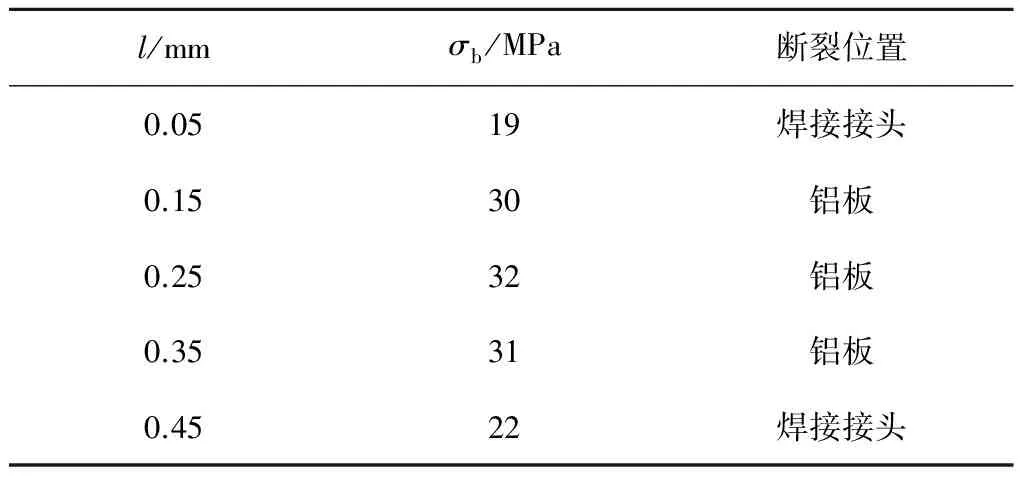

钎缝间隙值对焊接接头性能有影响,正确选择钎缝间隙是获得良好接头的重要前提。表1列出试样的抗拉强度和断裂位置。

表1 不同间隙拉伸实验

由表1可见,钎缝间隙值l在0.15~0.35 mm拉伸件断于铝母材,说明接头强度大于母材。反之,在0.05和0.45 mm间隙时,断于钎缝,说明接头强度低于铝母材。分析其原因,0.05 mm间隙偏小,钎料填充困难,钎剂残渣、气体排出困难,钎缝不致密、不连贯。0.45 mm间隙偏大,毛细作用减弱,母材易溶蚀。在实验条件下,间隙值0.15~0.35 mm均可行。

2.2 钎缝组织

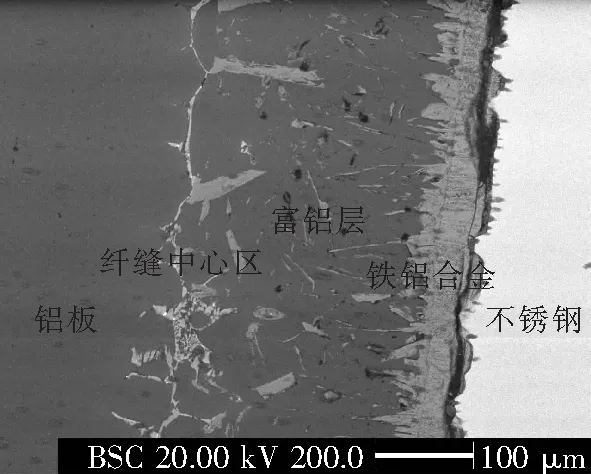

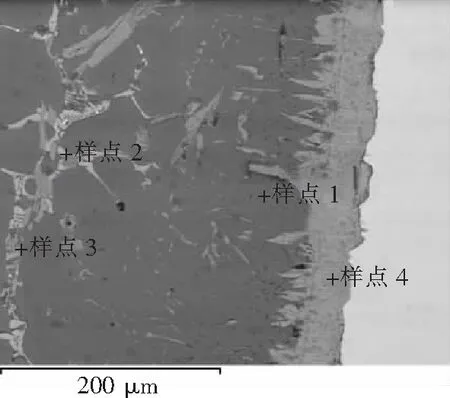

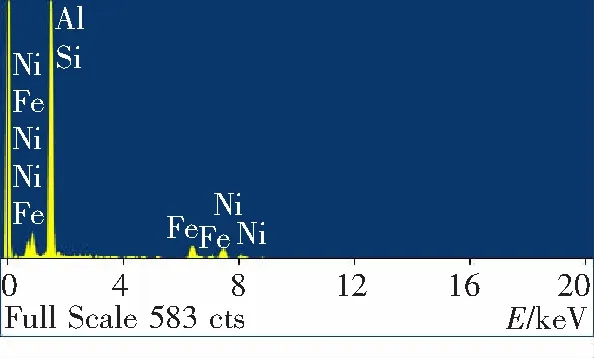

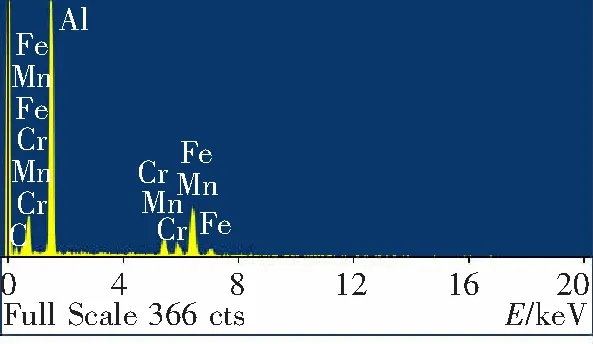

图2为钎焊接头显微组织观察。由图2可见,钎缝由钎缝中心区、富铝层、铁铝合金层构成。钎缝中心区为网状组织,富铝层中存在针状组织,铁铝合金层由不锈钢基体向富铝层外延生长。为判定各区域组织对钎缝进行能谱分析及物相分析[5],见图3和图4。图3为钎缝XRD衍射图谱,经标定钎缝有Si、α(Al)固溶体、FeAl2、FeAl3、CuAl2相组成。图4为钎焊接头点能谱,能谱分析点1为α(Al)固溶体,钎缝中心区存在着大量的灰色网状组织和少量明亮网状组织,在钎缝中心区,灰色基体为α(Al)固溶体,白色树枝状为CuAl2(点3),Si相呈骨骼状,这三者以α(Al)-CuAl2、α(Al)-Si共晶(点2)形式存在。这是铝母材与钎料发生交互结晶,从钎缝边缘向钎缝中心区生长的结果。点4位于铁铝合金层,能谱图可见其主要元素为Al、Cr、Fe、Mn。这是由于钎焊时不锈钢母材向钎料溶解,元素扩散,在钎料交界面上形成铁铝合金层,结合图3物相分析可知铁铝合金层为FeAl3和FeAl2相。

图2 钎焊接头显微组织

图3 钎缝XRD衍射图谱

a 显微形貌

c 样点2

d 样点3

e 样点4

2.3 剪切性能

按国标GB 2649—89对钎焊接头进行剪切强度实验,测得接头剪切强度最大值为56.7 MPa,最小值为53.8 MPa,接头剪切强度与母材本身强度相比有所升高,接头质量满足要求。

分析原因,由图2可见,钎缝中心区与铝板交互结晶,无明显界面,因此钎缝/铝板界面结合强度高。另外,因为在不锈钢表面进行了热浸镀铝预镀覆工艺,不锈钢/热浸镀铝层界面是冶金结合,结合强度高[6-7]。整个接头各区域的组织及良好结合,保证了接头的结合强度。

3 结 论

(1)在实验条件下,选取质量分数40%钎剂,钎缝间隙值0.15~0.35 mm,可实现铝与奥氏体不锈钢的炉中钎焊。

(2)钎焊接头主要分为钎缝中心区、富铝层、铁铝合金层三个区域。钎缝有Si、α(Al)固溶体、FeAl2、FeAl3、CuAl2相组成。

(3)剪切实验结果显示,钎焊接头强度高于铝母材。

[1] 吕念春, 王玖升, 王云涛. 铝合金与奥氏体不锈钢的火焰钎焊[J]. 沈阳理工大学学报, 2009, 28(2): 16-20.

[2] 王国伟. 离子注入不锈钢/铝炉中钎焊研究[D]. 哈尔滨: 哈尔滨工业大学, 2009.

[3] 赵 霞, 孙永鑫. 铝与奥氏体不锈钢的火焰钎焊[J]. 黑龙江科技大学学报, 2013, 23(6): 544-547.

[4] 吕学勤, 石忠贤, 杨尚磊, 等. 铝(铝合金)与不锈钢的过渡层钎焊工艺及机理分析[J]. 机械工程材料, 2004, 28(1): 23-25.[5] 杨德云, 石南辉, 张 健, 等. Sn/Al真空钎焊压力下母材氧化膜的破碎效果[J]. 黑龙江科技大学学报, 2016, 26(5): 546-551.

[6] 赵 霞, 史晓萍, 张 鹤. 热浸镀铝球墨铸铁氩弧重熔工艺 [J]. 黑龙江科技大学学报, 2012, 22(2): 127-130.

[7] 左 柯, 王 昕, 赵 越, 等. 冰箱用铝合金管感应钎焊试验研究[J]. 焊接, 2012(4): 51-54.

(编辑 晁晓筠 校对 王 冬)

Furnace brazing process for aluminum and austenitic stainless steel

ZhaoXia1,WangYongdong1,SunYongxin2

(1.School of Materials Science & Engineering, Heilongjiang University of Science & Technology, Harbin 150022, China; 2.Harbin Institute of Large Electrical Machinery, Harbin 150040, China)

This paper presents a viable technique for improving the performance of welding joint of aluminum and stainless steel. This technique works by hot dipping aluminum alloy layer on the surface of austenitic stainless steel and brazing the pure aluminum plate and austenitic stainless steel plate using brazing process in a furnace. The technique is validated by analyzing the microstructures of the brazing joints using scanning electron microscope and X-ray diffraction, and measuring the shear properties using a universal testing machine. The results find that brazing the welding joints of the aluminum and austenitic stainless steel can be achieved by the experimental conditions associated with the selection of brazing flux with mass fraction of 40% and brazing seam gap value ranging between 0.15 mm and 0.35 mm. The brazing joints consist mainly of three zones: brazing seam center, Al-rich layer and Fe-Al layer and brazing joints are comprised of Si, α(Al) solid solution, FeAl2, FeAl3, CuAl2phase composition. The shear test shows that brazing joints gives a higher strength than aluminum base metal.

furnace brazing; hot dip aluminum(HDA); stainless steel; brazed joint

2016-10-14

黑龙江省青年科学基金项目(QC2014C064)

赵 霞(1980-),女,黑龙江省哈尔滨人,讲师,硕士,研究方向:钎焊、金属材料表面改性,E-mail:68010338@qq.com。

10.3969/j.issn.2095-7262.2016.06.011

TG407

2095-7262(2016)06-0640-04

:A