高功率密度激光二极管叠层散热结构的热分析

2016-02-05井红旗倪羽茜张俊杰刘素平马骁宇

井红旗, 仲 莉, 倪羽茜, 张俊杰, 刘素平, 马骁宇

(中国科学院半导体研究所 光电子器件国家工程研究中心, 北京 100083)

高功率密度激光二极管叠层散热结构的热分析

井红旗, 仲 莉*, 倪羽茜, 张俊杰, 刘素平, 马骁宇

(中国科学院半导体研究所 光电子器件国家工程研究中心, 北京 100083)

高功率窄间距列阵叠层是提高激光二极管泵浦源光功率密度的有效途径,而封装散热热沉的结构设计在其热管理上占据至关重要的作用。本文利用ANSYS有限元分析方法,对叠层间距、绝缘陶瓷厚度以及陶瓷底面与散热恒温面距离等几个影响高功率密度激光二极管叠层封装散热的重要因素进行了分析,得到器件的最高温度随结构参数变化的规律,并对上述参数进行优化。最后,利用优化结果设计出一种适用于高功率密度激光二极管叠层泵浦源的高效有源散热热沉结构,大幅提高了器件的散热能力,并降低了所需冷却水的水泵功耗需求。

激光器; ANSYS热模拟; 热沉; 温度

1 引 言

半导体激光器以其体积小、重量轻、转换效率高、寿命长、易于调制等优点[1-4]广泛应用于军事、工业、医疗、科研等领域[5-10]。尤其是固态激光武器等高能量应用系统,要求其泵浦源具有更高的功率密度输出,激光二极管列阵叠层是提高激光器输出功率及功率密度的有效途径,但伴随功率密度的提高而产生的散热问题成为限制其功率密度进一步提高的主要因素[11-13]。废热引起激光二极管有源区的温升会降低激光器电光转换效率,降低输出功率,使激射波长红移,严重时会使激光器彻底毁坏[14-15]。因此,高功率密度激光二极管列阵叠层泵浦源的散热问题一直是人们研究的重点。

本文运用ANSYS有限元软件,对影响高功率密度激光二极管叠层的温升及温度场的分布有重要影响的几个热沉结构参数进行了分析,得到了封装结构参数的设计规律,并设计了具有高效散热能力的小通道热沉封装结构。

2 模型建立与模拟条件

大功率半导体激光器正常工作时产生的废热主要源于以下4个 方面[16-19]:

(1)有源区在工作状态下有很高的载流子密度和光子密度,会有大量的电子与空穴非辐射复合、辐射吸收和自发辐射吸收,产生的热量Q1[20]为

[1-ηex-(1-ηi)fspηsp]},

(1)

式中,Vj为PN结上的电压降,ηsp为自发发射内量子效率,fsp为自发辐射光子逃逸因子,dactive为有源区的厚度,j为注入电流密度,jth为阈值电流密度,ηex为外微分量子效率,ηi为受激辐射内量子效率。

(2)除有源区外,其他各层引起的焦耳热为

Q2=j2ρi,

(2)

式中,ρi为除有源层外各层材料的电阻率。

(3)盖层以及衬底材料对有源区自发辐射逃逸光子的吸收所产生的热量为

(3)

式中,di为除有源层外各层材料的厚度。

(4)欧姆接触电阻产生的热量为

(4)

式中,ρc和dc为欧姆接触层的电阻率和厚度。

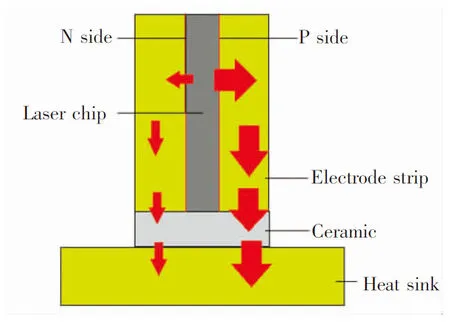

所模拟的结构模型如图1所示。将激光二极管列阵条堆叠组装形成10叠层,并焊接在镀金紫铜或无氧铜被动散热热沉上。列阵条管芯间的电极条材料为紫铜或无氧铜,激光二极管叠层与热沉之间采用BeO陶瓷绝缘。所用材料参数如表1所示。

图1 结构模型

表1 材料性能参数表

Tab.1 Parameters of material performance

Materialk/(W·m-1·K-1)C/(J·kg-1·K-1)ρ/(kg·m-3)Cu3903958900GaAs443255330BeO26010883030

为了简化数学模型,在软件模拟计算过程中,针对模型作了如下近似处理:

(1)激光二极管叠层的电光转换效率设定为50%,即输出的电能有一半能量转化为废热。

(2)大功率半导体激光器的有源区距P面较近,所以假设热源仅为各个激光二极管的P型面,参见图4。

(3)为了计算方便, 假设固体处于理想状态,认为所有材料的热导率都不随温度变化。

(4)封装中所用焊料较薄,对废热效应贡献较小,所以在模拟过程中忽略各处焊料对热的影响。

(5)被动散热热沉底面与外加制冷器接触,并保持为恒温面,温度为20 ℃;其他与空气接触各面均施加绝热条件,不考虑空气对流和热辐射。

模拟中,分别对结构各部分进行网格划分,设定等温面和热流等边界条件,利用商用软件进行模拟计算。在利用网格工具进行网格划分时,既要控制网格的密度,避免计算过程规模过大;还要保证计算精确度,尽量达到最优状态。由于激光二极管列阵叠层是重点研究部分,其温度分布有限元计算结果对器件最终计算的准确性有决定作用,因此对激光二极管列阵叠层及交界面部分的网格应当细化;而对于热沉部分,应用较粗的网格就可满足计算精度要求。

3 模拟结果及讨论

在高功率密度激光二极管叠层封装散热结构设计中,叠层间距、绝缘陶瓷以及陶瓷底面与恒温面距离是影响其最高温度的重要参数。以下利用ANSYS软件对不同参数条件的器件热场进行有限元分析。

3.1 叠层间距的影响

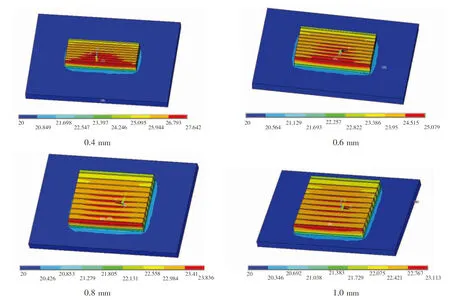

首先研究叠层间距对高功率密度激光二极管叠层器件工作状态的最高温升的影响。热源为准连续工作峰值功率为2 500 W的10叠层激光二极管叠层器件,陶瓷厚度设定为0.4 mm,其底面和热沉恒温面的距离为1 mm,热沉的长宽高分别为20 mm(L)×12 mm(W)×1 mm(H),激光二极管管芯尺寸为0.12 mm×10 mm×1 mm,叠层间距分别取0.4,0.6,0.8,1 mm,得到的温度场分布如图2所示。

图2 不同叠层间距条件下的温度场分布

图3 叠层间距与器件最高温度的关系曲线Fig.3 Curve of stack spacing and device maximum temperature

高功率密度激光二极管叠层器件的最高温度与叠层间距的关系如图3所示。随着叠层间距的增加,器件的最高温度减小。当叠层间距由0.4 mm增加到0.6 mm时,器件的最高温度从27.643 ℃降低到25.079 ℃,降低了2.564 ℃;而当叠层间距由0.8 mm增加到1.0 mm时,器件的最高温度从23.836 ℃降低到23.113 ℃,降低了0.723 ℃。随着叠层间距的增加,最高温度的下降明显变缓,并不是和叠层间距成直线关系。可以预计当叠层间距增加到一定程度时,其最高温度将趋于一个稳定值。对于本文模型结构和模拟条件,叠层间距优化值为1.0 mm。

3.2 陶瓷厚度的影响

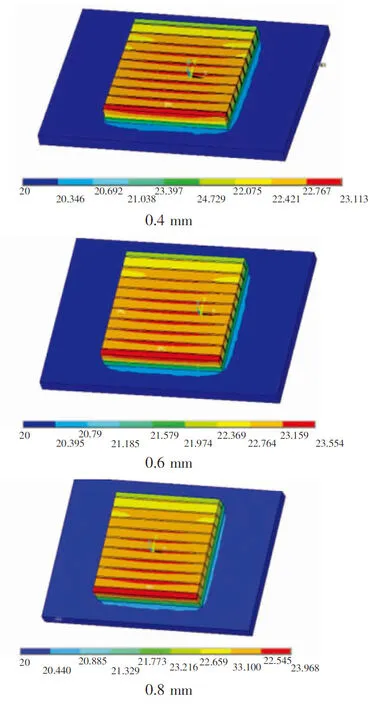

激光二极管列阵条上散发的热量要水平经过电极条后垂直传导到陶瓷片,再向下传导到下面的紫铜热沉上,如图4所示。选用的热源为准连续工作峰值功率为2 500 W的10叠层激光二极管叠层器件,电极条规格为0.14 mm×11 mm×1 mm,陶瓷底面和热沉恒温面的距离仍设定为1 mm,热沉的规格为20 mm(L)×12 mm(W)×1 mm(H),陶瓷的厚度分别取0.4,0.6,0.8 mm,得到的温度场分布如图5所示。

图4 热传递示意图

图5 不同陶瓷厚度下的器件温度场分布

Fig.5 Device temperature distributions under different ceramic thickness

高功率密度激光二极管叠层器件的最高温度随封装结构中绝缘陶瓷厚度的变化见表2。可见,随着陶瓷厚度的增加,器件的最高温度随之升高,而且增速很平稳。陶瓷厚度每增加0.2 mm,器件最高温度增加0.414 ℃。由于BeO陶瓷的热导率仅为紫铜材料的2/3,所以必须尽量减小废热在BeO陶瓷中传导的距离,才能为高功率密度激光二极管叠层列阵高效散热,这和模拟结果相吻合。因此,绝缘层应选用热导率高且厚度小的材料。

表2 不同厚度陶瓷下的器件最高温度Tab.2 Maximum temperature under different ceramic thickness

3.3 陶瓷与热沉恒温面距离的影响

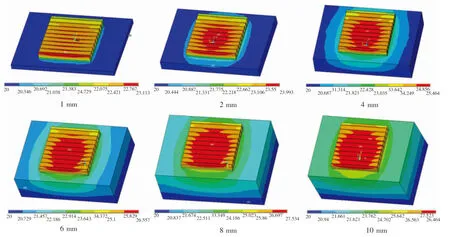

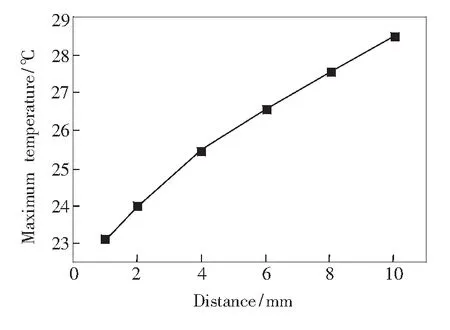

下面研究陶瓷与热沉恒温面距离对器件最高温度的影响。选用的热源为准连续工作峰值功率为2 500 W的10叠层激光二极管叠层器件,叠层间距设定为1 mm,BeO陶瓷的厚度设定为0.4 mm,陶瓷与热沉恒温面的距离(H)分别设定为1,2,4,6,8,10 mm。得到的温度场分布如图6所示。

高功率密度激光二极管叠层的最高温度随陶瓷与热沉恒温面的距离变化如图7所示。随着陶瓷与热沉恒温面之间距离的增加,最高温度也在增大。在该模拟条件下,当陶瓷与热沉恒温面之间的距离为1 mm时,器件的最高温度为23.113 ℃;而当陶瓷与热沉恒温面之间的距离增加到4 mm时,器件的最高温度为25.464 ℃。如果再继续增加陶瓷与热沉恒温面之间的距离,则实际工作器件的最高温度太高,将影响其正常工作。表3给出了陶瓷与热沉恒温面的不同距离变化区间的器件最高温度的变化率。可见,器件最高温度变化率随着陶瓷与热沉恒温面的距离的增加而逐渐减小,在2 mm附近变化最快,超过2 mm后进入平稳期,基本为0.5 ℃/mm。

因此,陶瓷与热沉恒温面的距离越小越好。小于2 mm时,最高温度减小速度加快,但是兼顾实际热沉结构机械加工工艺限制及其成本,该距离设计为3 mm为宜。

图6 陶瓷与热沉恒温面的不同距离下的温度场分布

图7 陶瓷与热沉恒温面的距离和器件最高温度的关系曲线

Fig.7 Distance between ceramic and heat-sink thermostatic surfacevs. device maximum temperature curve

表3 陶瓷与热沉恒温面的不同距离条件下最高温度的变化率

Tab.3 Rate of maximum temperature change under different distance between ceramic and heat-sink thermostatic surface

NumberRegion/mmDecreasedrate/(℃·mm-1)11-20.8822-40.73634-60.54746-80.48958-100.465

3.4 设计新型封装结构的热模拟

根据上面的模拟结果,本文设计了1种新型主动制冷小通道热沉结构,其简化示意模型如图8所示。

图8 模型示意图

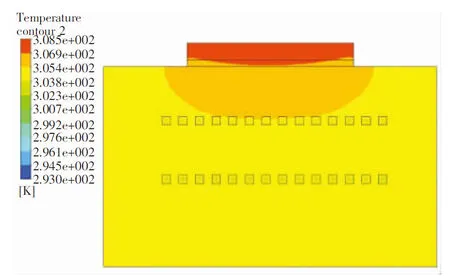

模拟过程中,选用热源为准连续工作峰值功率为2 500 W的10叠层激光二极管叠层器件。叠层间距为1 mm。设定电光转换效率为50%,BeO陶瓷厚度设定为0.4 mm,陶瓷底面与热沉通水面的距离设定为3 mm,制冷液体为水。10叠层激光二极管叠层与水道成交叉状,该结构散热比较均匀。计算过程中设定冷却水入口处为恒温,且只考虑冷却水对激光二极管叠层列阵的对流换热,忽略空气对激光二极管叠层列阵的对流换热。在入口水速为0.07 m/s时,其温度场分布如图9所示。

图9 入口水速为0.07 m/s时,器件的温度场分布(从中部侧向观察)。

Fig.9 Device temperature distribution at inlet water velocity of 0.07 m/s

由图9可以看出,当入口水速为0.07 m/s时,高功率密度激光二极管叠层器件最高温度是35.5 ℃,可满足实际工作条件。对于叠层间距为0.4 mm、绝缘陶瓷厚度为0.6 mm、陶瓷底面与恒温面距离大于5 mm的热沉结构,模拟结果显示,在同等制冷量条件下,器件在冷却水流速接近0.5 m/s 时才能正常工作。可见,这种优化设计能够大幅提高高功率密度激光二极管叠层器件的散热能力。

4 结 论

利用ANSYS有限元分析方法,对影响高功率密度激光二极管叠层的封装散热结构的几个重要因素:叠层间距、绝缘陶瓷厚度以及陶瓷底面与恒温面距离进行了热分析和参数优化。叠层间距越大,器件的最高温度就越低,且下降逐渐变缓。但当叠层间距达到1 mm后,器件最高温度将趋于一个稳定值。绝缘陶瓷的厚度越小,器件的最高温度就越低,而且降低速率很平稳。陶瓷厚度每增加0.2 mm,器件的最高温度大约增加0.414 ℃。陶瓷与热沉恒温面之间的距离减小将使最高温度降低,且在2 mm附近变化最快。最后,根据优化结果设计出一种针对高功率密度激光二极管列阵叠层列阵的高效有源热沉结构,该热沉结构既可提高器件的散热性能,又可降低冷水机配套设备的水泵压力需求。

[1] 王立军,宁永强,秦莉,等. 大功率半导体激光器研究进展 [J]. 发光学报, 2015, 36(1):1-19. WANG L J, NING Y Q, QIN L,etal.. Development of high power diode laser [J].Chin.J.Lumin., 2015, 36(1) :1-19. (in Chinese)

[2] 黄海华,刘云,杨晔,等. 850 nm锥形半导体激光器的温度特性 [J]. 中国光学, 2013, 6(2):201-207. HUANG H H, LIU Y, YANG Y,etal.. Temperature characteristics of 850 nm tapered semiconductor lasers [J].Chin.Opt., 2013, 6(2):201-207. (in Chinese)

[3] 马骁宇,王俊,刘素平. 国内大功率半导体激光器研究及应用现状 [J]. 红外与激光工程, 2008, 37(2):189-194. MA X Y, WANG J, LIU S P. Present situation of investigations and applications in high power semiconductor lasers [J].InfraredLaserEng., 2008, 37(2):189-194. (in Chinese)

[4] KONIG K, GRONNINGER G, BRICK P,etal.. Brilliant high power laser bars for industrial applications [J].SPIE, 2008, 6876:687616-1-8.

[5] 江先锋,张丽芳,郭栓银,等. 高温硬焊料准连续半导体激光器巴条叠阵的性能研究 [J]. 发光学报, 2015, 36(5):563-566. JIANG X F, ZHANG L F, GUO S Y,etal.. Research on performance of high temperature hard solder diode laser array [J].Chin.J.Lumin., 2015, 36(5):563-566. (in Chinese)

[6] 田小建,尚祖国,高博,等. 980 nm高稳定度激光泵浦源控制系统 [J]. 光学 精密工程, 2015, 23(4):982-987. TIAN X J, SHANG Z G, GAO B,etal.. Control system for 980 nm high stability laser pump source [J].Opt.PrecisionEng., 2015, 23(4):982-987. (in Chinese)

[7] 付强,姜会林,王晓曼,等. 空间激光通信研究现状及发展趋势 [J]. 中国光学, 2012, 5(2):116-125. FU Q, JIANG H L, WANG X M,etal.. Research status and development trend of space laser communication [J].Chin.Opt., 2012, 5(2):116-125. (in Chinese)

[8] HUTCHISON S B, BEREZINSKAYA A M, PETERSEN A B,etal.. High energy, high peak power diode pumped solid state lasers for materials processing [J].SPIE, 1996, 2888:121-124.

[9] 张红瑞,高明义,郑义,等. 大功率激光二极管端面抽运的Nd∶YVO4激光器 [J]. 中国激光, 2004, 31(1):19-21. ZHANG H R, GAO M Y, ZHENG Y,etal.. High power diode-end-pumped Nd∶YVO4laser [J].Chin.J.Lasers, 2004, 31(1):19-21. (in Chinese)

[10] 赵懿昊,王俊,王翠鸾,等. 大功率宽条分布反馈激光器研究 [J]. 中国激光, 2011, 38(8):0802005-1-5. ZHAO Y H, WANG J, WANG C L,etal.. Study of high-power broad area distributed-feedback laser [J].Chin.J.Lasers, 2011, 38(8):0802005-1-5. (in Chinese)

[11] 李江,李超,徐昊,等. 高功率半导体巴条激光器的热特性分析 [J]. 发光学报, 2014, 35(12):1474-1479. LI J, LI C, XU H,etal.. Thermal analysis of high power semiconductor laser bar [J].Chin.J.Lumin., 2014, 35(12):1474-1479. (in Chinese)

[12] 余金中,王启明. 从CLEO’97会议看光电子学进展 [J]. 半导体光电, 1998, 19(3):141-149. YU J Z, WANG Q M. Advance in optoelectronics showcased at CLEO’97 [J].Semicond.Optoelectron., 1998, 19(3):141-149. (in Chinese)

[13] MA J H, FANG G H, LAN Y S,etal.. AIN monolithic microchannel cooled heatsink for high power laser diode array [J].Chin.J.Semicond., 2005, 26(3):476-479.

[14] 田振华,孙成林,曹军胜,等. 准连续输出大功率半导体激光器的结温测试 [J]. 光学 精密工程, 2011, 19(6):1244-1249. TIAN Z H, SUN C L, CAO J S,etal.. Junction temperature measurement of high power diode lasers [J].Opt.PrecisionEng., 2011, 19(6):1244-1249. (in Chinese)

[15] 张建伟,宁永强,张星,等. 基于载流子注入产热机制的半导体激光器热模型分析 [J]. 中国激光, 2012, 39(10): 1002003-1-8. ZHANG J W, NING Y Q, ZHANG X,etal.. Analysis of the thermal model based on the carrier injection mechanisms within the semiconductor laser [J].Chin.J.Lasers, 2012, 39(10):1002003-1-8. (in Chinese)

[16] 武斌,李毅,胡双双,等. 非制冷980 nm半导体激光器封装设计与热特性分析 [J]. 中国激光, 2009, 36(4): 799-803. WU B, LI Y, HU S S,etal.. Design and thermal characteristics analysis of uncooled 980 nm semiconductor laser packaging [J].Chin.J.Laser, 2009, 36(4):799-803. (in Chinese)

[17] 王文,高欣,周泽鹏,等. 百瓦级多芯片半导体激光器稳态热分析 [J]. 红外与激光工程, 2014, 43(5):1438-1443. WANG W, GAO X, ZHOU Z P,etal.. Steady-state thermal analysis of hundred-watt semiconductor laser with multichip-packaging [J].InfraredLaserEng., 2014, 43(5):1438-1443. (in Chinese)

[18] 鲁鹏程,李建军,郭伟玲,等. 隧道带间级联双波长半导体激光器热特性模拟 [J]. 光电子·激光, 2004, 15(6):649-653. LU P C, LI J J, GUO W L,etal.. Thermal characteristic simulation of dual-wavelength laser diode cascaded by tunnel junction [J]. Optoelectron.·Laser, 2004, 15(6):649-653. (in Chinese)

[19] 鲁鹏程,崔碧峰,李建军,等. 隧道再生大功率半导体激光器瞬态热特性研究 [J]. 中国激光, 2004, 31(5):518-522. LU P C, CUI B F, LI J J,etal.. Transient thermal characteristic analysis of tunnel regeneration high-power semiconductor laser [J].Chin.J.Lasers, 2004, 31(5):518-522. (in Chinese)

[20] GVOZDIC D M, RADUNOVIC J B. Calculation of the thermal resistance and temperature distribution in blue-green semiconductor lasers [J].Semicond.Sci.Technol., 1997, 12(12):1574-1578.

井红旗(1980-),女,河北保定人,博士,助理研究员,2014年于中国科学院半导体研究所获得博士学位,主要从事大功率半导体激光器及其封装方面的研究。

E-mail: jinghq@semi.ac.cn

仲莉(1980-),女,江苏连云港人,博士,副研究员,2008年于中国科学院半导体研究所获得博士学位,主要从事大功率半导体激光器(列阵)及其组件、特种泵浦源技术、固体激光器等方面的研究。

E-mail: zhongli@semi.ac.cn

Thermal Analysis of High Power Density Laser Diode Stack Cooling Structure

JING Hong-qi, ZHONG Li*, NI Yu-xi, ZHANG Jun-jie, LIU Su-ping, MA Xiao-yu

(NationalEngineeringResearchCenterforOptoelectronicDevices,InstituteofSemiconductors,ChineseAcademyofSciences,Beijing100083,China)*CorrespondingAuthor,E-mail:zhongli@semi.ac.cn

High-power narrow spacing array stack is an effective solution to improve the power density of diode laser pumping sources, and its heat-sink structural design for package plays a vital role in cooling capacity management. Several important factors affecting thermal effect, such as stack spacing, ceramic thickness, the distance between ceramic and heat-sink thermostatic surfaceetc., were analyzed in this paper. The maximum temperature rises of the devices under different structure parameters were simulated using ANSYS finite element analysis method to get the variation laws and optimize these three parameters. According to the optimization results, an efficient cooling heat-sink structure suitable for high power density laser diode stack pumping source was designed. It can significantly improve the cooling effect and reduce consumption of cooling water pump-power.

laser; ANSYS thermal analysis; heat sink; temperature

1000-7032(2016)01-0081-07

2015-08-25;

2015-11-10

国防基础科研计划(B1320133033)资助项目

TN248.4

A

10.3788/fgxb20163701.0081