防除冰桨叶加热及温度控制系统设计

2016-01-29锁俊睿刘壮高长水

锁俊睿,刘壮,高长水

(南京航空航天大学 机电学院,江苏 南京 210016)

防除冰桨叶加热及温度控制系统设计

锁俊睿,刘壮,高长水

(南京航空航天大学 机电学院,江苏 南京 210016)

摘要:设计一套用于直升机桨叶防除冰地面试验的电加热及温度控制系统,以欧姆龙PLC为核心控制器,根据上位机或者触摸屏发送的现场指令控制系统的运行。主要介绍了PLC控制程序和触摸屏人机界面的设计、上/下位机之间基于FINS协议的以太网通信的实现、以及基于VC++的上位机程序设计。经过软硬件调试,这套系统可以满足试验的需求。

关键词:直升机;桨叶;电加热;防除冰;试验;控制系统

Design of Heating and Temperature Control System for Anti/de-icer Paddles

SUO Junrui, LIU Zhuang, GAO Changshui

(College of Mechanical and Electrical Engineering Nanjing University of Aeronautics

and Astronautics, Nanjing 210016, China)

Abstract:The electric heating and temperature system is designed for ground test of helicopter blades anti/de-icer. Omron PLC is used as the core controller to control the operation of the system according to the commands sent by IPC or touch screen. This paper introduces the design of controlling program of PLC and the man-machine interface of touch screen. Ethernet communication based on FINS protocol between the IPC and PLC, as well as the design of IPC program based on VC++. After testing the hardware and software, the system can meet the needs of experiment.

Keywords:helicopter; blade; electric heating; anti/de-icer; test; control system

0引言

飞机结冰是指飞机飞行时外表面上水分积聚冻结成冰的现象[1]。主旋翼是直升机的升力部件,也是实现操纵功能的主要部件,当桨叶结冰严重且非均等时,桨毂和桨叶会出现质量和气动不平衡[2],这将增大飞行员的操纵难度,极易诱发飞行事故。为了解决直升机桨叶结冰问题,在桨叶上安装电加热防除冰系统是一种主流的技术。目前,国内在桨叶防除冰技术研究的试验领域较为薄弱,现设计了一套应用于地面试验的加热及温度控制系统,以探索桨叶材料的传热特性,采集基础试验数据为主要任务。

1技术要求

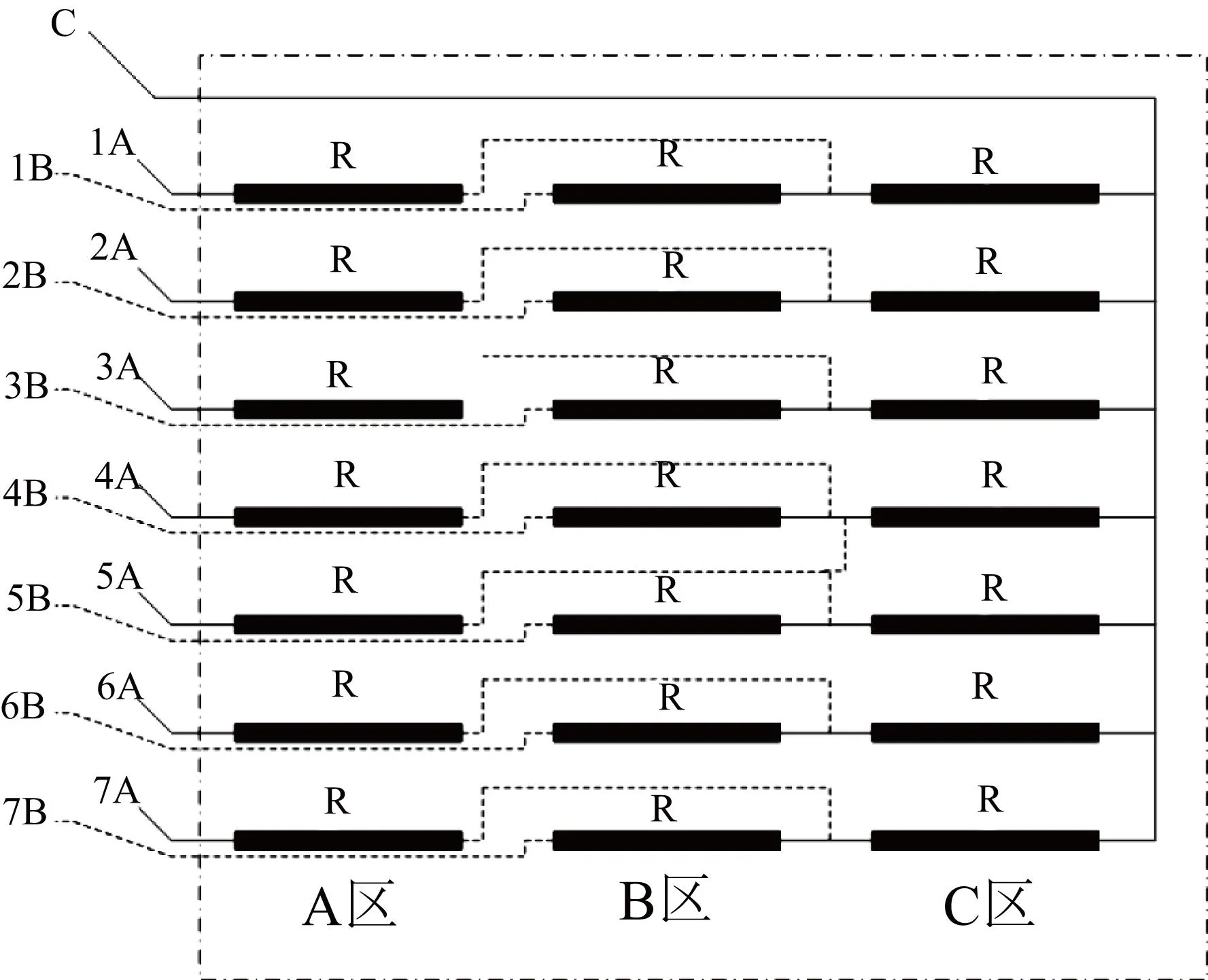

1) 采用周期性循环的加热策略,加热组件沿桨叶展向分为A区、B区和C区,如图1所示。

图1 加热组件分布图

2) 为监控加热组件内部加热元件和导线的损伤情况,需要对A区和B区的共14根导线的电流进行测量和显示。C相导线的电流可通过计算得到。

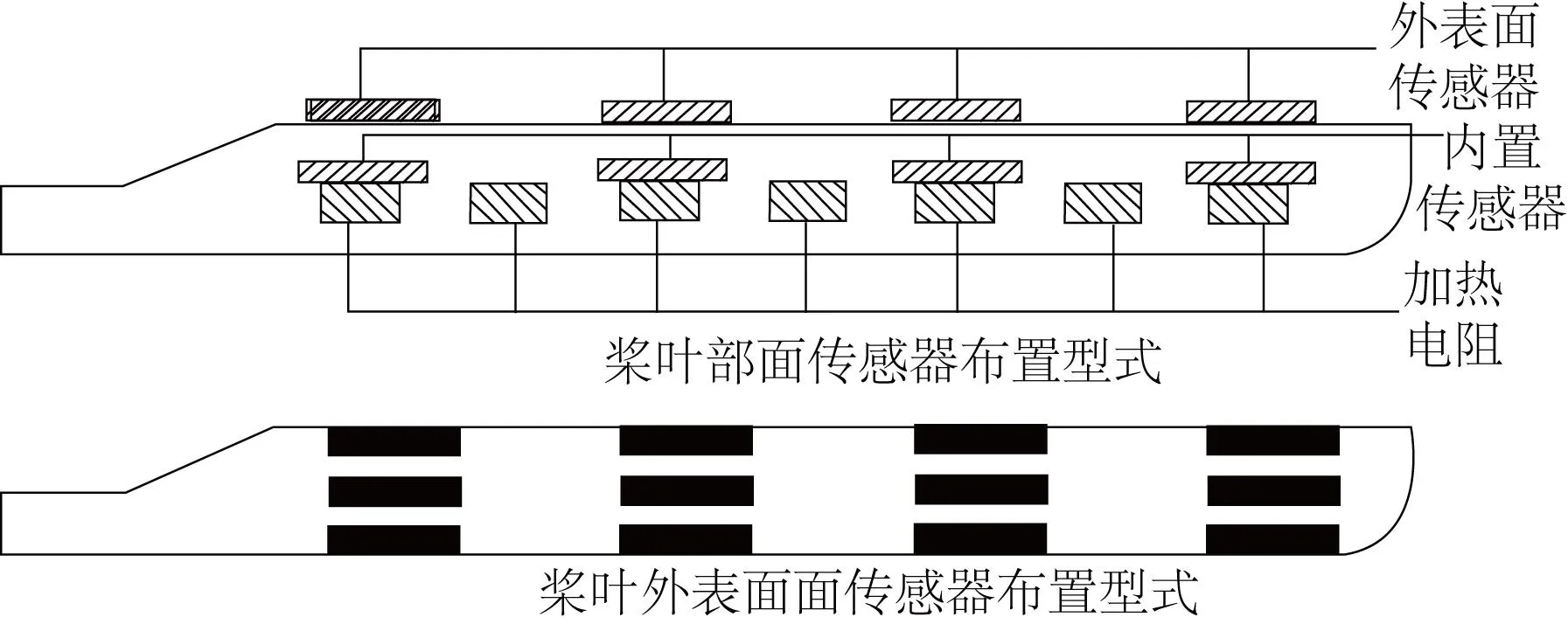

3) 测温传感器(热电阻)分布要求:内置测温传感器埋置在加热组件和桨叶本体之间,沿桨叶的展向分布。分别在加热组件的A区、B区和C区各放置4个,共12个传感器。外表面测温传感器粘贴在加热组件表面,沿桨叶的展向分布,分别在加热组件的A区、B区和C区各放置4个,共12个传感器。测温传感器分布如图2所示。

图2 测温传感器分布示意图

4) 监控测温传感器的失效和导线损伤情况。

5) 测量和显示24个温度传感器的温度,可以使用其中任意一个温度传感器的信号监控试验件的温度,测量精度为±0.5℃。

6) 通过温度控制器控制试验件内部温度,如果有一个传感器测得的试验件蒙皮表面温度超过设定上限值80℃,控制器就断开传输给试验件所有加热元件的供电;当其中一个传感器测得的温度低于下限值60℃,将恢复供电。

2控制系统方案

防除冰桨叶加热及温度控制地面试验系统控制方案如下:

1) 通过欧姆龙CX-Programmer软件设计梯形图,使欧姆龙PLC集中控制整个系统,实现设备的逻辑控制及必要的连锁控制。

2) 在工控机上应用VC++编制软件,通过控制下位机PLC的基本I/O单元和数据存储区,实现对所有重要参数的设定和监控,并实现对功率调压器的启动、停止操作及功率输出调节。

3) 本地控制通过控制柜上的启停按钮和电位器进行操作,也可以通过触摸屏进行控制。在欧姆龙触摸屏上应用NB-Desiner组态软件显示系统温度、电压、电流、功率、故障等信息,同时可以在触摸屏上输入加热切换时间、温度上限、温度下限、功率调压器输出百分比等重要参数,以便及时地向PLC发送现场指令,根据现场情况控制系统的运行状态。

由以上控制方案可知,此系统集成了测试系统、本地控制系统和远程控制系统,自动化控制要求高,而且测试精度也很高。控制系统各功能模块之间的关系如图3所示,此整体设计方案使用欧姆龙PLC作为整个控制系统的核心控制器, PLC的作用包括:1) 通过RS-485总线控制功率调压器;2) 通过RS-485总线实现与温度巡检仪的通信,实时读取24个测温点的温度,完成对被控加热装置的实时温度控制,温度信息显示(触摸屏);3) 通过信号隔离变换器及电流互感器读取加热组件三相导线的电流值,监控及报警加热元件或导线的损伤情况。工控机与PLC通过以太网连接,采用串行通信方式,实现对整个系统的远程控制。

图3 控制系统网络图

3本地控制系统软件设计

本地控制系统软件设计分为PLC控制软件设计和触摸屏组态软件设计。软件操作界面要求简洁、方便、人机互动性好。

3.1PLC梯形图设计

加热及温度控制系统要实现周期性循环加热的策略,即7组加热组件按顺序从第1组到第7组依次加热,然后再返回,周而复始。7组加热组件的加热切换时间在PLC动态数据区(DM区)的D150中进行设置,加热电阻的功率控制由ST35B功率调压器实现,并在D153中设置输出百分比,然后由模拟量输出单元CJ1W-DA041的2041通道输出。

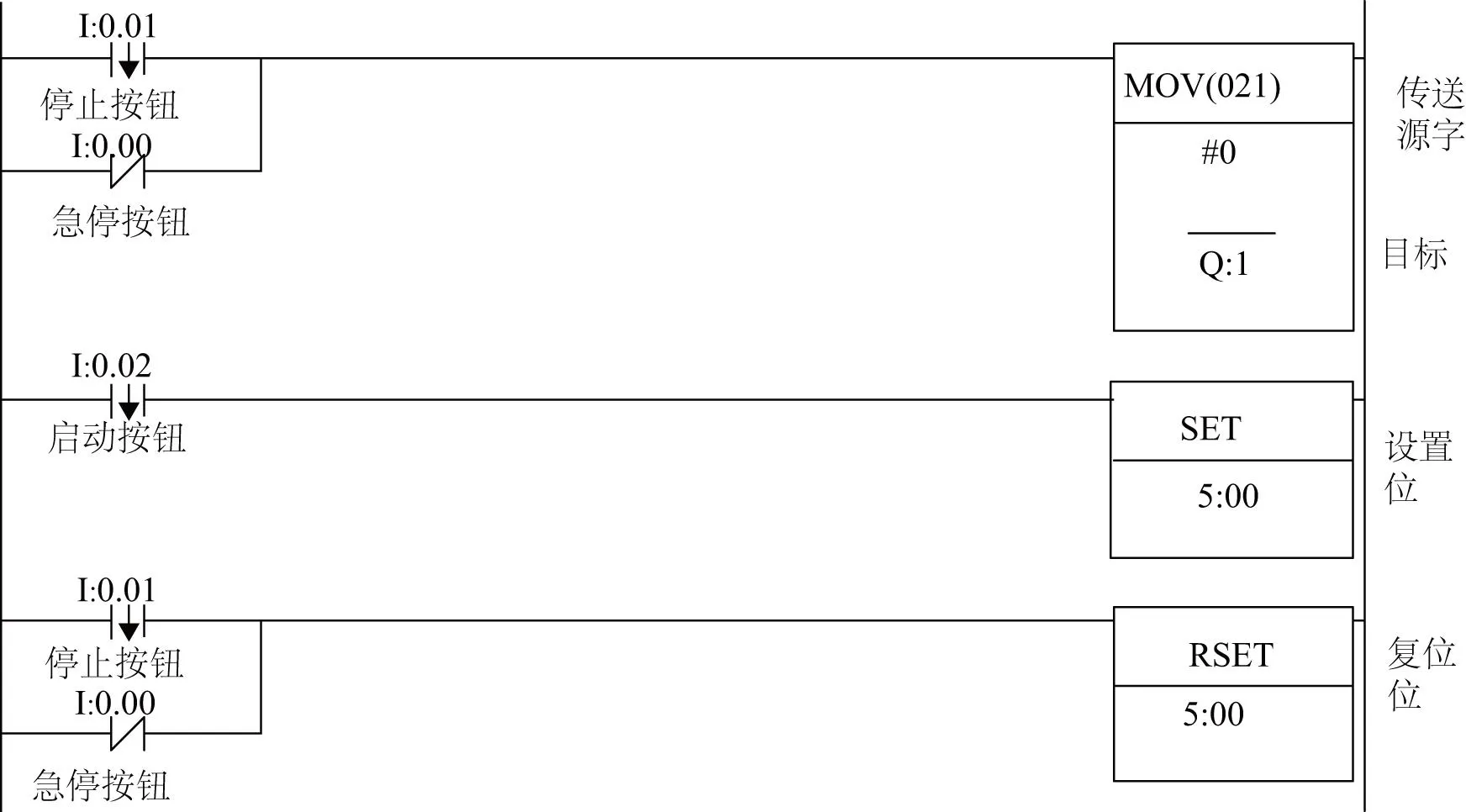

将系统的停止按钮、紧急停止按钮的信号接入开关量输入单元CJ1W-ID201的I0.01、I0.00两个输入端子,启动按钮的信号接入I0.02端子,以实现对整个系统的启停控制。设置一个切换加热子程序的控制开关位5.00,当I0.02从ONOFF跳变时,5.00置位,启动加热系统子程序;当I0.01下降沿或者I0.00闭合时,系统停止加热子程序。切换加热梯形图编程如图4所示。

图4 切换加热子程序

加热子程序的功能是实现7组加热组件的循环加热。加热子程序主要由互锁/互锁解除指令IL/ILC、移位指令SFT和数字传送指令MOVD完成。当PLC通电,第1个扫描周期的标志位P_First_Cycle为ON时,首先对PLC工作区的W1.00位置“1”,当W1.00位的“1”移动到W1.01后,将W1.00置“0”,然后通过移位指令SFT使W1.01~W1.07轮流置“1”。最后通过数字传送指令MOVD将W1.01~W1.07的数据一对一传送到开关量输出通道的1.01~1.07位,从而实现了7组加热组件按设定时间切换,循环加热。加热子程序梯形图编程如图5所示。

图5 加热子程序

3.2触摸屏人机界面设计

选用触摸屏的COM2串口与PLC的COM0串口连接,将PLC 的COM0 串口的通信方式设置为“RS232,9600,7,2,偶校验”。文中设计了5幅工作画面,通过“菜单”进行切换。在设计参数设置界面时,选用“数值输入”元件,在属性项里设置“写入地址”为相应的PLC数据存储区的位,然后选择适合的“数字”“字体”“控制设置”等属性即可。图6所示为参数设置界面。

图6 参数设置界面

在设计状态显示界面的时候使用“多状态显示”元件,在“基本属性”项里设置“读取地址”为相应的PLC数据存储区的位,在“多状态显示”项里设置“状态号”和“对应值”,并通过标识不同的标签显示“正常”或“故障”两种状态。图7所示为状态显示界面。

图7 状态显示界面

4远程控制系统设计

4.1上/下位机通信

工控机与PLC通过以太网连接,采用基于FINS协议的串行方式进行通信。FINS(factory interface network service,FINS)通信协议是欧姆龙公司开发的专门用于工业自动化控制网络的指令/响应系统,使用FINS协议可以实现各种网络间的无缝通信[3]。通过编程发送FINS指令,上位机就能够读/写PLC数据区的数据。FINS协议支持工业以太网,可以实现欧姆龙PLC与上位机的以太网通信。通过以太网进行FINS通信,是以UDP/IP数据包的形式在以太网上发送和接收数据的,称为FINS/UDP方式[4]。FINS/UDP方式使用的是一种嵌套格式的数据包,即Ethernet报头、IP报头、UDP报头和FINS帧,如图8所示。

图8 FINS/UDP数据包格式[3]

基于FINS协议的以太网通信实现的程序代码如下:

void CProp0::Connect()

{

CString m_ipEdit="192.168.0.3";

//设置PLC的IP地址

VARIANT vtLocalPort,vtLocalIP;

CString strport;

m_client.Close ();

m_client.SetProtocol(1);

//选择UDP/IP协议,1=UDP,0=TCP

m_client.SetLocalPort (9600);

//设置本地UDP端口号,默认值为9600

m_client.SetRemotePort (9600);

//设置远程UDP端口号,默认值为9600

m_client.SetRemoteHost(m_ipEdit);

//对方IP地址

vtLocalPort.vt=VT_BSTR;

//数据为字符串

strport="9600";

vtLocalIP.vt=VT_BSTR;

vtLocalPort.bstrVal =strport.AllocSysString ();

vtLocalIP.bstrVal=m_client.GetLocalIP().

AllocSysString ();

m_client.Bind(vtLocalPort,vtLocalIP);

//绑定本机IP地址和端口号

AfxMessageBox("connect successful");

}

4.2上位机程序设计

上位机程序设计包括温度监控系统和数据库两部分,其中温度监控系统是整个加热及温度控制系统最核心的部分,由6个模块组成:1) 温度显示模块,实时显示温度传感器测得的温度。2) 报警信息模块,如果温度测量通道发生故障,如导线断线、传感器损坏、巡检仪故障时,能够精确报错。3) 加热状态显示模块,显示21个加热电阻的当前状态,以不同颜色区分正在加热、故障、未加热三种状态。4) 功率调压器模块,实时显示功率控制器的线电压、相电流和功率值。5) 参数设定模块,该模块包括获取当前系统参数和设定新的加热参数两个功能。6) 启动和停止操作。

上位机人机界面是在VC++环境下编写的。设计温度显示、功率调压器模块时,使用SetTimer()函数生成一个每0.5 s触发一次的定时器,在OnTimer()函数中根据定时器设定的时间不断地发送FINS指令。系统收到FINS/UDP数据包后,核对数据包的IP地址、端口、协议类型与Winsock控件的网络参数是否吻合,如果吻合就会触发Winsock[5]控件的DataArrival事件,返回PLC存储区的数据。上位机采集到数据后,对数据进行处理并显示在界面上。

设计状态显示模块时,使用复选框表示每一个控件,上位机将采集到的数据进行判断,然后通过复选框标识“正常”或“不正常”状态。因为温度巡检仪具有各通道断线断偶自诊断功能,所以只需读取测温通道状态字的数据,通过调用DrawInfo()函数在屏幕上绘制报警信息即可。

如果读取的温度值大于设定上限值则停止加热,小于下限值则启动加热。程序流程图如图9所示。

图9 控制流程图

温度监控软件设计在一个界面上显示,实现的功能比较丰富,界面要求简洁直观。设计好的温度监控界面如图10所示。

图10 温度监控界面

5结语

防除冰桨叶加热及温度控制系统是进行桨叶地面防除冰试验的重要组成部分,能够验证各种电加热策略的可行性以及通过试验积累各种基础数据。根据项目需要,设计了一套测试精度高、操作简洁、自动化程度较高的加热及温度控制系统。此系统采用集中安装,远程控制和本地控制兼备,方便维护操作。经现场调试后,能够很好地满足试验要求。

参考文献:

[1] 裘燮纲,韩凤华.飞机防冰系统[M]. 北京:北京航空航天大学出版社,1985.

[2] 艾剑波,邓景辉,刘达经. 直升机旋翼桨叶除冰结构设计[J]. 直升机技术,2005, 2(2):48-50.

[3] 曹卫,史旺旺,陈虹. OMRON PLC在以太网中的通信及实现[J]. 测控技术,2004,23(12):50-51.

[4] 戴斌,朱建平,袁焱. 基于FINS协议的OMRON PLC与上位机以太网通信的实现[J]. 电子技术,2008,5(13):13-16.

[5] 邱育桥. 基于WinSock的网络编程技术[J]. 电脑知识与技术,2009,5(14):3695-3696.

欢迎投稿欢迎刊登广告欢迎订阅

收稿日期:2014-01-24

中图分类号:TP273

文献标志码:B

文章编号:1671-5276(2015)04-0177-04

作者简介:锁俊睿(1986-),男,甘肃白银人,硕士研究生,研究方向为机电控制及自动化。