含间隙运动副的高速压力机下死点精度影响分析

2016-01-29郑申专丁武学李存折

郑申专,丁武学,李存折

(南京理工大学 机械工程学院,江苏 南京 210094)

含间隙运动副的高速压力机下死点精度影响分析

郑申专,丁武学,李存折

(南京理工大学 机械工程学院,江苏 南京 210094)

摘要:采用solidworks建立高速精密压力机样机的实体模型,导入adams中建立虚拟样机刚体模型。采用hertz接触刚度理论并考虑阻尼效应建立间隙接触碰撞模型,对主连杆进行柔性化后建立参数化的含间隙的刚柔耦合虚拟样机模型。设置适当的仿真参数后,对样机模型进行动力学仿真分析,得出不同间隙、转速、载荷对压力机下死点动态精度的影响规律,可为获得最优下死点精度的参数组合提供参考。

关键词:高速精密压力机;间隙;刚柔耦合;下死点精度

Dead Point Accuracy Analysis of High-speed Presses Contained Kinematic Pairs with Clearance

ZHENG Shenzhuan, DING Wuxue, LI Cunzhe

(School of Mechanical Engineering, Nanjing University of Science and Technology Nanjing 210094,China)

Abstract:The 3D model of the high-speed precision presses is built by using Solidworks, and then the Rigid Body Model of the virtual prototype is established in adams. Hertz Contact stiffness theory is used and the damping effect is taken into account to establish the contact collision model with gap. The impact of gap, speed and load on the lower dead point accuracy of the press is analyzed in order to improve the dead point accuracy of the high-speed presses.

Keywords:high-speed presses;clearance;rigid- flexible coupling; lower dead point accuracy

0引言

高速精密压力机是以连续高速冲压精密件为目的,它具有自动、高速、精密三个基本特征,可完成板料的自动输送和高效率精密加工,广泛应用于机械、电子、冶金、化工、汽车、军工、航空、航天等重要工业领域[2]。下死点精度是高速压力机最为关键的性能指标, 它关系到加工件的精度和模具寿命, 是评定产品技术水平、制造水平的一项重要指标。

瑞士的BRUDERER公司根据冲压行业对精密冲压件的高速生产需求,在1953年研制出了世界上第一台高速精密新概念冲床,引发高速精密压力机迅速发展。国外著名锻压生产企业如瑞士 BRUDERER、美国MINSTER、德国舒勒、日本电产京利株式会社(KYORI)等,在压力机的冲压速度、下死点精度上都达到了很高的技术水平,并以此获取巨大的垄断利润。

由于国内材料技术和机械加工技术与国外先进技术存在差距,国内高速压力机的发展也受到了相应的制约[7]。目前国内对高速压力机下死点的研究,大多是通过改善高速压力机动平衡机构、减轻工作过程中的振动对下死点的影响以及进行下死点精度补偿。

1含间隙的刚柔耦合高速精密压力机虚拟样机模型的建立

1.1间隙模型

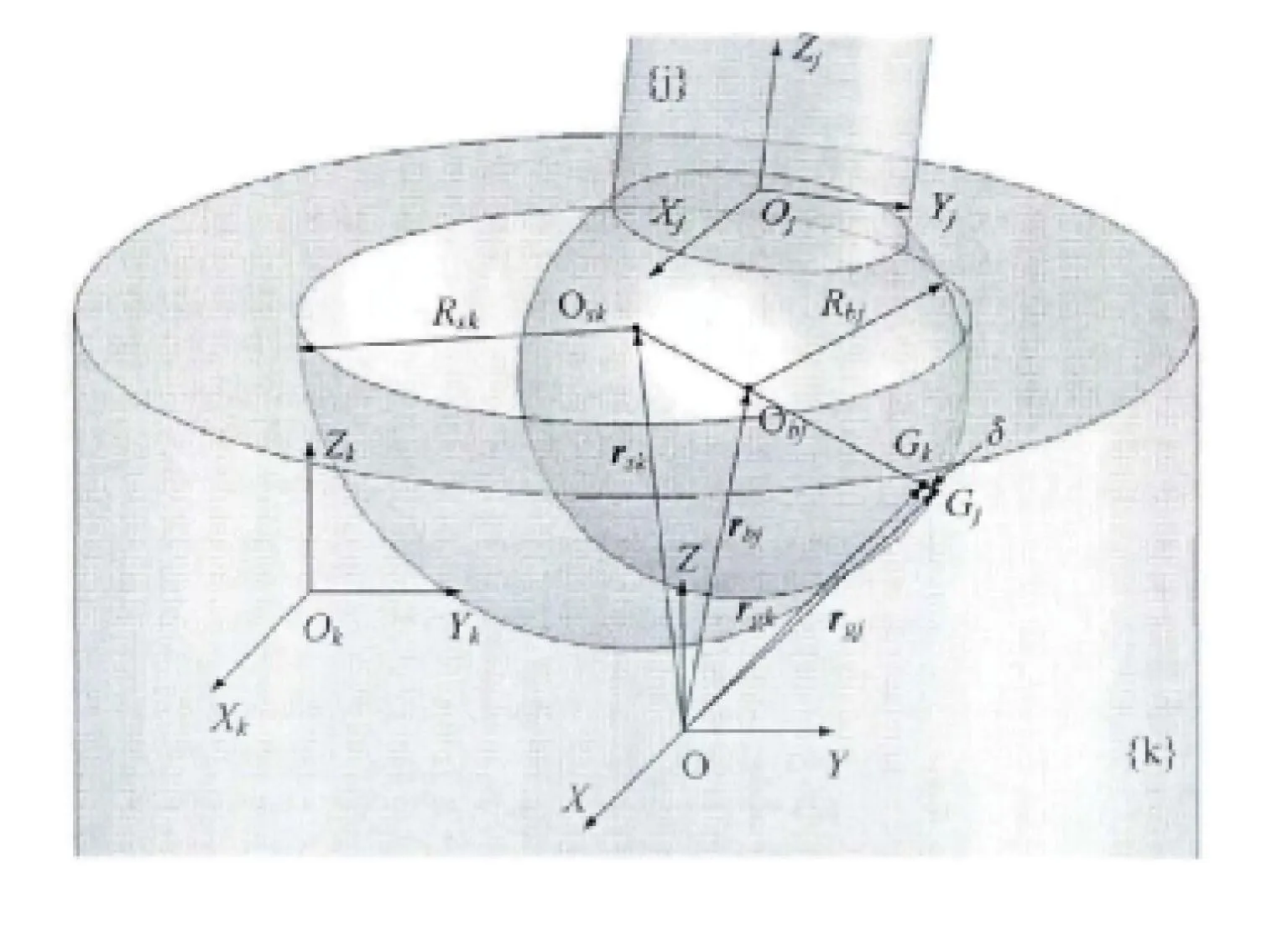

由于零件加工误差、装配误差或使用磨损等原因,压力机的运动副存在不同程度的间隙。在理想的多体系统模型中,由于完美的球铰副约束连接的球头和球窝连结点是完全重合,而间隙的引入使球头和球窝连接点不在同一位置,产生偏心距,如图1。

图1 含间隙的实际球铰副模型

在球头和球窝之间的球铰副中,r和R分别为球头和球窝的半径,间隙大小e1可以表示为:

e1=R-r

(1)

球头和球窝中心距在总体坐标系的三方向的投影分别为x1、y1和z1,则由于球头与球窝相互接触碰撞导致的法向穿透深度可以表示为:

(2)

则当δ1=0时,球头和球窝处于分离状态,无约束和力的作用,当δ1>0时,球头和球窝处于接触碰撞状态,产生碰撞力。

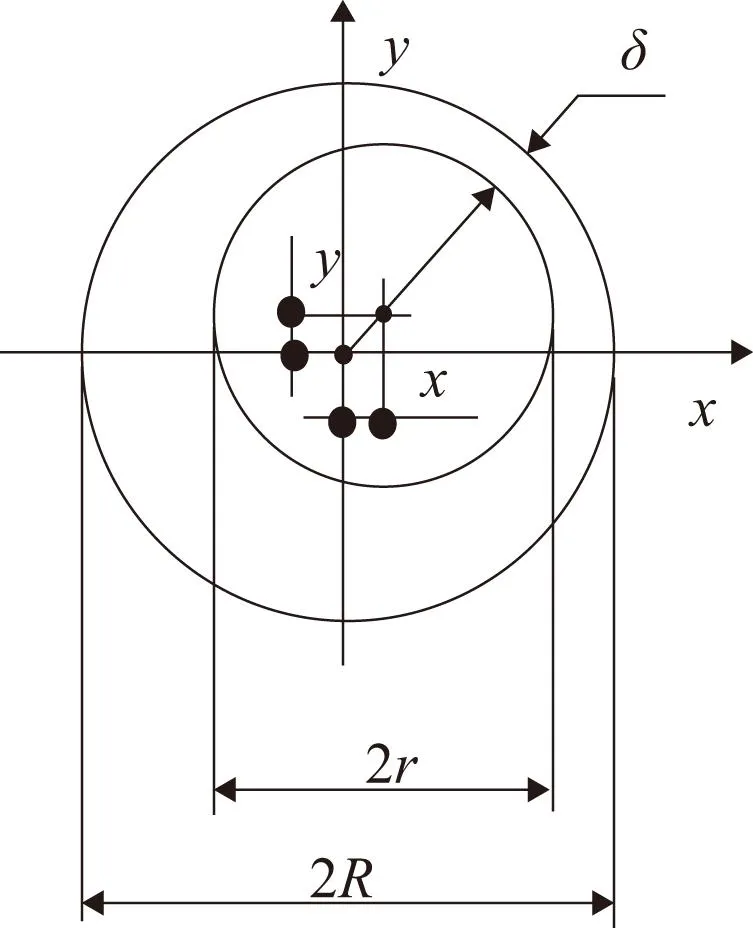

同样,对于旋转副约束而言,间隙的引入使轴套和轴连接点不在同一位置,产生偏心距,如图2。在曲轴与轴套之间的旋转副中,r和R分别为曲轴和轴套的半径,间隙大小e2可以表示为:

e2=R-r

(3)

轴和轴套的中心距在水平和竖直方向的投影分别为x和y,如图2所示。令法向穿透深度为:

(4)

则当δ2=0时,轴与轴套处于分离状态,无约束和力的作用时,当δ2>0时,轴与轴套处于接触状态,产生碰撞力。

图2 含间隙的实际旋转副模型

1.2碰撞接触力模型

针对二状态运动模型,基于冲击函数(IMPACT-function-basedcontact),运用Hunt 和crossley、lankarani 和nikravesh基于非线性粘弹性hertz力-位移接触理论发展的非线性滞后阻尼接触碰撞力模型。 ADAMS/Solver能够利用库函数中现有的IMPACT函数计算出仿真模型中接触力,其法向接触力通常可以表示为[10-11]:

(5)

(6)

(7)

式中:Ri和Rj分别是碰撞构件的接触半径;νk和Ek分别是碰撞构件材料的泊松比和弹性模量;ce为恢复系数;δ0为初始碰撞速度。

1.3摩擦力模型

在ADAMS中采用Centea和Haessig提出的修正的连续库伦摩擦力模型,其模型如图3所示。

图3 修正摩擦系数与相对速度的关系

(8)

式中:v为运动副间两构件在碰撞点的切线方向相对滑动速度;μd是动摩擦系数;μs是静摩擦系数;vs为静滑移速度,静摩擦与动摩擦转换的临界速度;vd为动滑移速度,最大动摩擦系数时对应的相对滑动速度。

1.4传动机构的运动学模型

图4为含间隙高速精密压力机传动机构简图。主连杆与曲轴的旋转副之间的径向间隙为e2,主连杆球头与主滑块球窝之间的间隙为e1,高速压力机传动机构的主要参数如表1。

表1 传动机构参数

图4 传动机构简图

1.5刚柔耦合模型

对于一些精度要求较高的机械系统,要很好地体现其真实的运动性能,需要对主要的构件进行柔性化处理。这样,建立起来的工作机构虚拟样机模型更加贴合物理样机,可高效地进行运动仿真,获得准确有效的试验数据。

文中在ADAMS/AutoFlex模块中生成球头连杆的模态中性文件并柔性化,用柔性化的球头连杆替代刚性连杆。在曲轴的旋转副上创建驱动,在滑块上加载用step函数拟合的冲裁力函数,建立压力机的刚柔耦合模型如图5。

2仿真分析

2.1仿真参数设置

在ADAMS中确定的法向接触力参数为:等效刚度系按公式(6)计算,等效阻尼系数取刚度系数的1%,力的非线性指数取1.5,最大法向穿透深度取0.01mm;确定的切向摩擦力参数为:静摩擦系数为0.08,滑动摩擦系数为0.05,静滑移速度为0.1mm/s, 动滑移速度为10mm/s。

图5 刚柔耦合模型

本课题最大冲裁速度指标为800m/s,故在100~800m/s内分析;最大冲裁力指标为800kN,取其 50%~100%,即4e5N~8e5N;机床总间隙指标为小于0.3mm,根据实际加工和装配情况在0.04mm~0.1mm范围分析。

2.2冲裁速度对下死点精度的影响

按照冲裁力F=4e5N、间隙e1=0.1mm、间隙e2=0.1mm,分别取不同冲裁速度得到表2。

表2 冲裁速度分析

通过仿真分析可知,随着冲裁速度的提高,在100~300m/s区间,下死点位置标准差减小,下死点精度提高;在300~600m/s区间,下死点位置标准差增大,下死点精度降低;在超过600m/s后,下死点位置标准差减小,下死点精度提高。冲裁速度在400m/s附近,有较高的下死点精度。

2.3冲裁力对下死点精度的影响

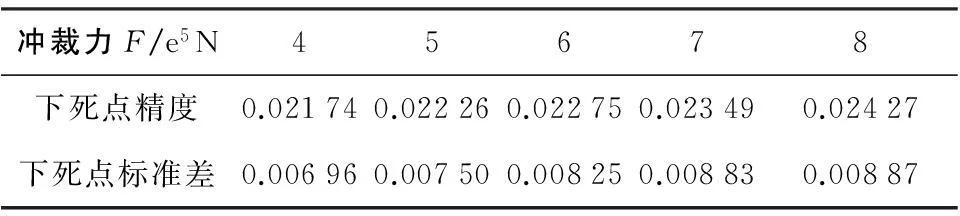

取间隙e1=0.1mm、e2=0.1mm、冲裁速度v=600m/s,分别取不同冲裁力F得到表3。

表3 冲裁力分析

通过仿真分析可知,随着冲裁力增大,下死点位置标准差增大,下死点精度下降。在冲裁力较小时有较高的下死点精度,但是冲裁力是由负载决定的,故在较小负载时有较高的下死点精度。

2.4间隙对下死点精度的影响

取间隙e2=0.1mm、冲裁速度v=600m/s、冲裁力F=4e5N,分别取不同间隙e1得到表4。

表4 球铰副间隙分析

通过仿真分析可知,随着球铰副间隙的增大,下死点位置标准差先减小后增大,下死点精度先提高后下降,在0.06mm附近取值可获得较高的下死点精度。

2.5间隙对下死点精度的影响

取间隙e1=0.1mm、冲裁速度v=600m/s、冲裁力F=4e5N,分别取不同间隙e2得到表5。

表5 转动副间隙分析

通过仿真分析可知,随着转动副间隙的增大,下死点标准差先减小一段之后再增大,下死点精度先提高后下降,在0.09mm附近取值时下死点精度较高。

3结论

运用虚拟样机技术,在ADAMS中创建精密高速压力机的刚柔耦合模型,进行动力学仿真分析,得出冲裁速度、冲裁力、球铰副间隙、转动副间隙对下死点竖直方向的动态重复精度的影响规律,为提高其下死点动态重复精度提高依据,也为物理样机的试制及实验分析提供指导。由于时间、精力及条件有限,未解决多因素对下死点竖直方向的动态重复精度的优化分析问题,找到提高下死点竖直方向的动态重复精度的切实方案。

参考文献:

[1] 张策. 机械动力学[M]. 北京:高等教育出版社,2000.

[2] 何德誉. 曲柄压力机[M]. 北京:机械工业出版社,1981.

[3] 应征. 飞机部件数字化调姿过程建模与仿真关键技术研究[D]. 杭州:浙江大学博士学位论文,2013.

[4] 罗晓明. 多体系统中铰内摩擦接触分析[D]. 大连:大连理工大学博士学位论文,2011.

[5] 白争锋. 考虑铰间间隙的机构动力学特性研究[D]. 哈尔滨:哈尔滨工业大学硕士学位论文,2011.

[6] 张佳揖. 含间隙机构运动副动力学模型研究[D]. 西安:西安电子科技大学硕士学位论文,2006.

[7] 管培鹏. 高速压力机多体动力学研究及仿真[D]. 南京:南京航空航天大学硕士学位论文,2012.

[8] 王晓东, 鹿新建. 高速压力机下死点测试及数据分析[J]. 锻压装备与制造技术,2008,(2):30-33.

[9] 鹿新建,周永清. 高速压力机下死点波形图研究[J]. 锻压装备与制造技术,2009,(1):28-30.

[10] 张游. 考虑运动副间隙的曲柄滑块机构动力学建模与分析[D]. 哈尔滨:哈尔滨工业大学硕士学位论文,2012.

[11] 陈树新. 含间隙高速精密压力机机构动力学研究[J]. 锻压技术,2011,(2):45-48.

收稿日期:2014-03-14

中图分类号:TG385

文献标志码:B

文章编号:1671-5276(2015)04-0014-03

作者简介:郑申专(1990-),男,湖北随州人,硕士研究生,主要研究方向为先进制造工艺与装备。

基金项目:国家自然科学基金(51275243)