基于SolidWorks的底盖支撑架多工位级进模设计

2016-01-29文学红

文学红

(佛山职业技术学院 机电工程系,广东 佛山 528137)

基于SolidWorks的底盖支撑架多工位级进模设计

文学红

(佛山职业技术学院 机电工程系,广东 佛山 528137)

摘要:根据底盖支撑架冲压件的结构特点,采用基于SolidWorks平台的3DQuickPress进行了多工位级进模设计。对底盖支撑架进行了成形分析,确定了模具总体结构。应用SolidWorks软件及其插件3DQuickPress的各项功能,根据制件技术要求,完成了模具整体结构设计。实践表明:此方法设计模具直观,设计标准统一,极大提高了模具设计精度。

关键词:3DQuickpress插件;底盖支撑架;多工位级进模

Design of Multistage Progressive Die for Bottom Support Frame Based on SolidWorks

WEN Xuehong

(Department of Mechanical and Electrical Engineering, Foshan Polytechnic, Foshan 528137, China)

Abstract:According to the structure characteristics of bottom support frame, a multistage progressive die is designed by using 3DQuickPress based on SolidWorks platform. Forming analysis of the bottom support frame is done to determine the overall structure of the die and the functions of SolidWorks and its plug 3DQuickPress are used to complete the design of the overall structure of the die according to the technical requirement of the workpiece. The practice shows that the design method of the die is intuitive, the design standards are uniform, so that the method can be used to greatly improve the design accuracy.

Keywords:3DQuickpress plug; bottom support frame; multistage progressive die

0引言

多工位级进模是一种高精度、高效率、长寿命的模具,属于技术密集型模具。随着多工位级进模复杂程度的提高,传统2D软件无法满足级进模设计的需求[1]。2D软件设计模具时存在的突出问题是:设计不直观,标准不统一,无法进行干涉检查,后期要花费大量时间修改模具等。

3DQuickPress是一套基于SolidWorks软件平台的专注于五金冲压模具行业的插件,结合 SolidWorks 易学易用,功能强大的特性,快速高效地进行全三维的五金冲压模具设计。利用3DQuickPress可以直观地表达设计方案,统一设计标准,缩短模具设计及生产时间。该插件设计多工位级进模的基本步骤是:零件展开、排样设计、冲头设计、模具结构设计和工程图等。每一个步骤的文档都是互相关联的,任何一处发生改动都可以反映在整个设计过程的相关过程上。现以底盖支撑架为例,在SolidWorks/3DQuickPress下实现了多工位级进模设计。

1制件造型及成形分析

a) 工艺分析及三维造型

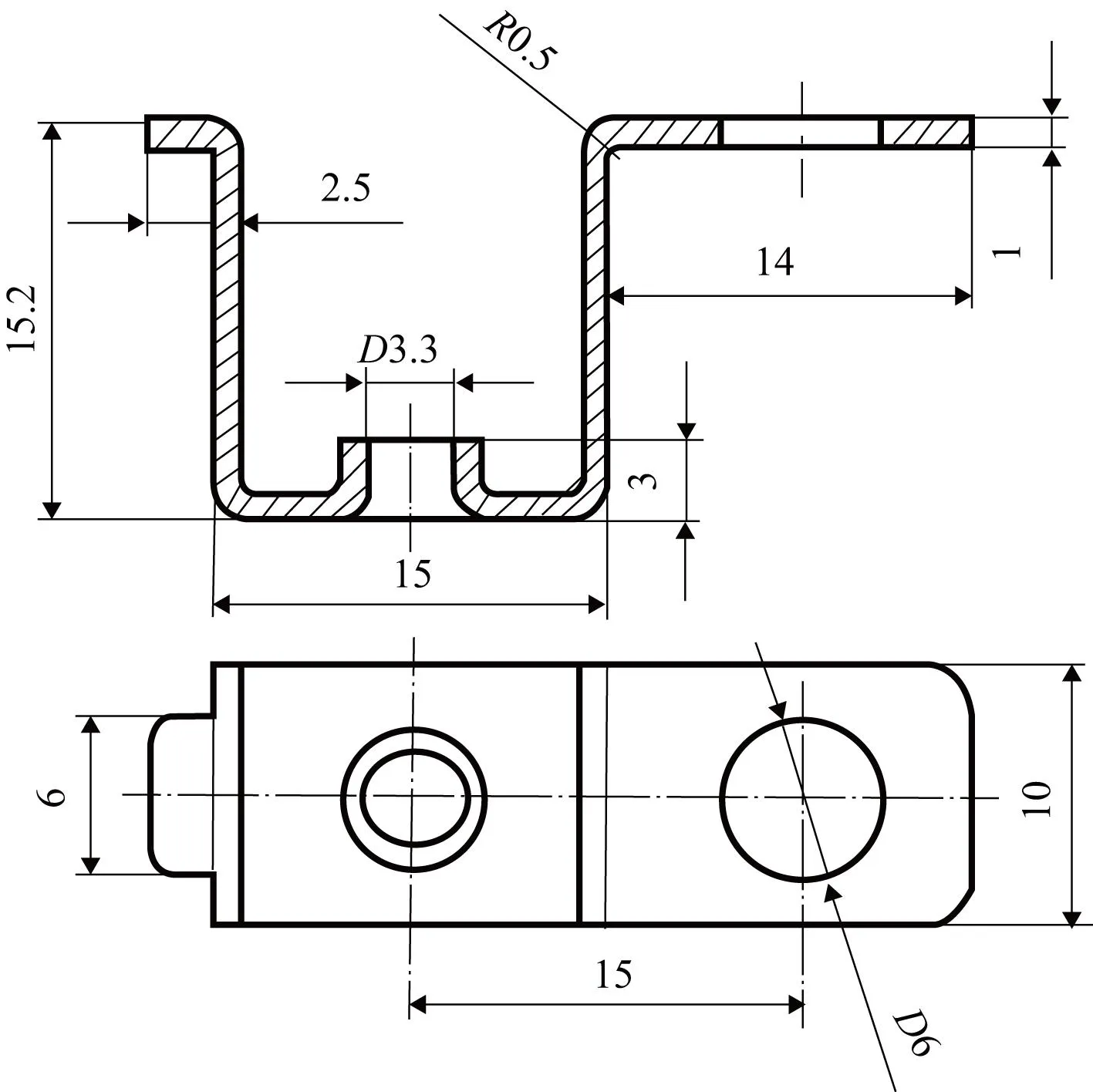

图1所示为某家电的底盖支撑架,材料为SUS430不锈钢,料厚t=1.0mm,大批量生产。零件结构不对称,成形工艺包括冲裁、折弯、翻孔。由于零件的尺寸较小,适合用多工位级进模生产。根据提供的零件二维图,应用SolidWorks的钣金模块,先后用基体法兰、拉伸、边角和圆角等命令,完成三维造型。

图1 底盖支撑架制件图

b) 制件CAE分析

板料冲压成形与材料性能、工件尺寸形状、载荷方式、模具型腔表面品质、模具结构等一系列因素有关,其工艺与模具设计相当复杂,很难采用传统的理论计算方法[2]。此制件经弯曲、翻孔后会引起回弹、起皱和破裂等问题,单凭经验很难预先估计,这些问题给模具的加工和调试造成极大困难,甚至导致模具报废[3]。3DQuickForm也是基于SolidWorks软件平台,是解决五金产品成形问题的有限元分析模拟软件。3DQuickForm的基本工作流程为:处理几何模型,创建中性面——设置边界条件,定义展开面,建立网格——运行算例——输出坯料,查看厚度变化,应力应变分布等。经过分析,弯曲、翻孔后能够达到技术要求。制件的中性面和网格划分如图2、图3所示。

图2 制件中性面

图3 制件网格划分

2基于SolidWorks/3DQuickPress的模具设计

a) 零件展开

制件展开是模具设计的一个重要步骤,3DQuickPress提供了各种强大的工具,可以展开常用CAD平台创建的钣金零件和实体零件。3DQuickPress的钣金识别计算核心能够把SolidWorks所读取的不同实体格式(如Parasolid、STEP、IGES等),都识别为3DQuickPress的钣金特征,供模具设计使用。

应用3DQuickpress的“钣金零件展开”功能可以对制件进行展开操作,强劲的自动钣金特征识别能力,可展开各种成形、折弯、扭曲等。展开有弯曲特征的制件时,用户通过直接输入需要的折弯补偿BA或K因子值,就可以得到合适的坯件展开长度。展开操作时,也确定了制件的冲压方向。底盖支撑架展开效果如图4所示。

图4 底盖支撑架展开图

b) 排样设计

3DQuickPress具有排样优化、多产品排样、分步折弯和回弹设置等独特功能,还包含各种丰富的辅助设计工具,如在工步间直接拖动就能安排加工工序、冲压力计算、压力中心指示、料带动态模拟、增减工步数和快速输出料带报价信息表等[4]。

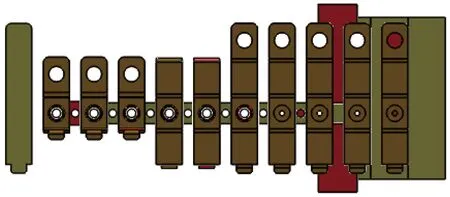

应用3DQuickpress的“料带设计模块”功能,可以进行排样设计。根据制件特点,采用横排排列方案,减小了步距,也利用排布各工序。制件两侧都有弯曲成形,所以选择中间载体,增加了条料送进的刚性和稳定性。在弯曲过程中,采用先向下折弯,再向上折弯成形,模具结构相对简单,送料方便,卸料顶件可靠稳定,出件顺畅。在系统优化的基础上设置条料宽度为62mm,步距为14.5mm。条料从右向左送进,共10个工位:1) 冲D6mm的圆孔和D2mm的翻孔预冲孔;2) 空工位;3) 冲两侧“T”字形废料;4) 冲D3.03mm的导正孔;5) 向上翻孔;6) 两侧L形向下折弯90°;7) 空工位;8) U形向上折弯90°;9) 空工位;10) 零件切断。为了提高凹模的强度和便于安装凸模,设置了3个空工位。采用此排样方案,材料利用率为58.58%,设计结果如图5所示。

图5 条料排样图

c) 冲头设计

在3DQuickPress中定制了“产品预定义零件库(product ready library,PRL)”,通过这个零件库能够高效地产生冲裁冲头、L形折弯组件、U形折弯组件、Z形折弯组件及圆形翻孔组件等,还可以用户自定义PRL组件。设计冲头时,只需根据冲压要求选择冲头的结构型式即可。

为方便凸模在固定板中的定位与安装,圆孔凸模设计成台阶式固定;异形孔凸模设计成直通式,且用内六角螺钉固定在凸模固定板上。L形、U形折弯组件中凸模设计成挂台式。凹模设计成镶块式;U形折弯组件带有顶块,弯曲时顶块始终压紧条料,确保弯曲件底部平整。上模回升时,顶件块将条料向上顶起。圆形翻孔组件中凸模、凹模均设计成台阶式。上模回升时,推杆将条料向下推出,以利于条料向下一工位送进。

设计结果如图6所示。

图6 冲头结构图

d) 模具结构设计

模具结构设计主要包括选择模架结构型式及条料的导向、定位、卸料、抬料、出件等。在3DQuickPress中通过“产生模架”功能可以直接调用系统预制的模架结构,也可以根据企业的标准定制相应的模架结构。定位装置、卸料装置、抬料装置等的设计是通过“零部件设计”功能来实现的,系统提供了多个供应商的标准件库,用户也可以自定义标准件库。

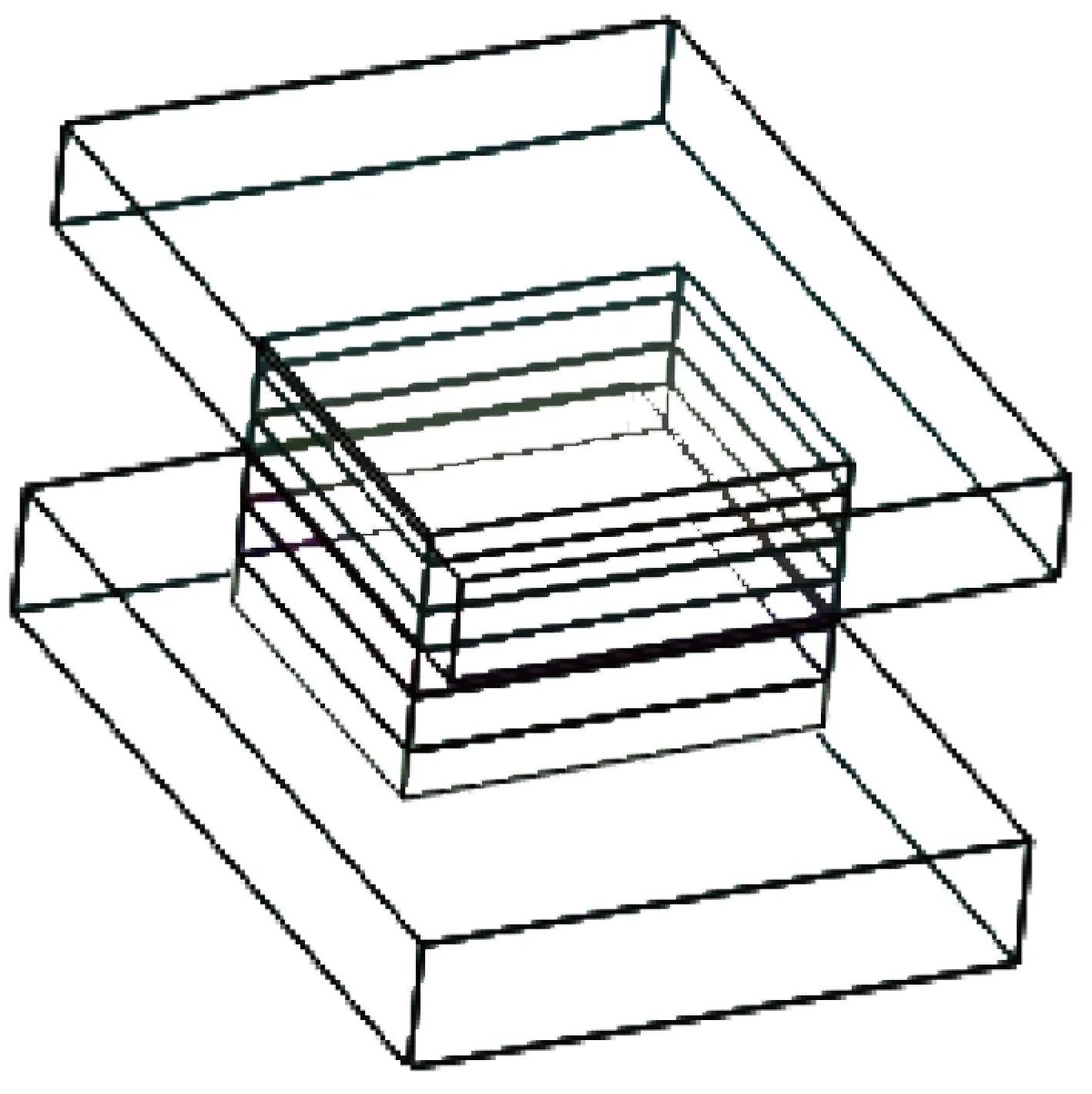

1) 模架设计

选择系统预制的模架结构,根据条料尺寸,修改模板尺寸,表1为各模板参数。调入模架如图7所示。模架采用四角滚动式导柱、导套导向。

表1 模板参数 mm

图7 模架图

2) 定位装置

上模设置了2个导正销,采用工艺孔D3.03mm作为导正孔。根据料厚确定导正销的直径为D3mm,导正销用H7/r6安装在卸料板上,导正销导正部分与导正孔采用H7/p配合。送料步进精度可按公式计算:

3) 卸料装置

对于多工位级进模来说,模具外形结构大,工位多,卸料必须安全可靠,应采用卸料性能较好的弹性卸料装置[5]。卸料板和卸料垫板的平面外形尺寸等于凹模板;卸料板与凸模单边间隙取0.02mm;卸料垫板与凸模单边间隙取0.3mm。卸料垫板与卸料板固定在一起,卸料螺钉和弹簧的值可根据卸料力计算,并选取标准件。

4) 抬料装置

本制件包含翻孔、弯曲成形工序,工序件会在条料上、下两面弯起或突出。为使条料浮升高度一致,在初始工位采用两组兼有导料、抬料作用的浮升导料销,分布在条料两边;后续工位因条料导向边被切除,采用六组顶针进行抬料,分布在条料下方。浮升导料销和顶针安装在凹模板和下垫板上,下面有弹簧和机米螺丝,可以上下活动。浮升导料销凹槽与条料取单边间隙0.05mm,以利于条料的准确送进。

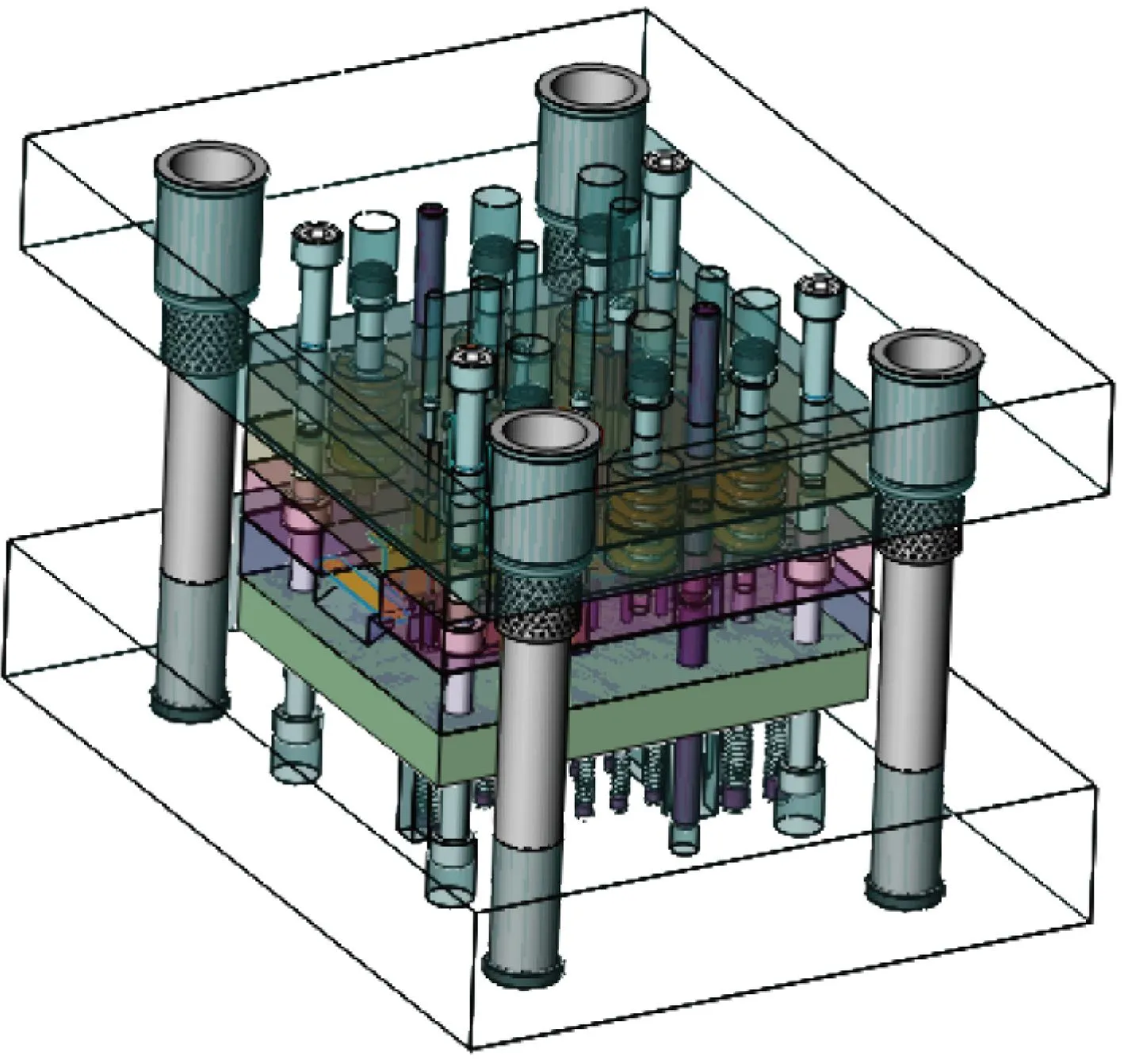

在翻孔、弯曲成形工位之后,可以通过“干涉检查”功能,检查条料与模板发生干涉的部位,在模板相应位置创建避位槽。使用冲头或其他零部件可以对相关的模板进行开孔操作,开孔尺寸由预设的开孔间隙决定。完成的模具三维装配总图,如图8所示。

图8 模具三维装配总图

5) 工程图

SolidWorks会对模板、冲头等非标准件自动创建相应的工程图,设计时用户也可自行制作工程图。3DQuickPress中有专门针对冲压模具图样特性的工程图操作,可以快速地完成孔表、坐标标注、加工注解和剖视图等操作。

3结语

模具设计从成形分析入手,根据制件的特点,综合考虑采用横排排样法,导正销定位,弹性卸料,采用浮升导料销和顶针进行抬料。在对底盖支撑架冲裁、弯曲、翻孔等成形工艺分析的基础上,提出采用多工位级进模的冲压方案。

应用基于SolidWorks平台的3DQuickPress插件进行级进模设计,结合3DQuickForm插件进行成形分析。全过程在三维状态下进行,直观参数化的模型使设计人员避免产生设计错误,不断优化模具设计,缩短了模具研发周期,并且保证了产品品质。

参考文献:

[1] 王巍,刘春,马田. 基于TopSolid的固定片多工位级进模设计[J]. 热加工工艺,2014,43(13):99-102.

[2] 原政军,安升,白生武,等. 基于DYNAFORM的汽车大灯灯壳工艺及模具设计[J]. 热加工工艺,2012,41(9):222-224.

[3] 苏君,黄建娜,刘松林. 典型弯曲冲压件多工位级进模设计[J]. 制造业自动化,2012,34(3):60-62.

[4] 郭春云,祝恒,李锋. 3DQuickPress结合SolidWorks的五金连续冲压模具设计[J]. CAD/CAM与制造业信息化,2011,(8):51-53.

[5] 苏君,崔庚彦,刘保军. 基于UG和MasterCAM的多工位级进模设计与制造[J]. 锻压技术,2012,37(3):159-162.

收稿日期:2014-03-16

中图分类号:TP391.7;TG385.2

文献标志码:A

文章编号:1671-5276(2015)04-0120-03

作者简介:文学红(1975-),女,江西进贤人,讲师,硕士,从事模具设计、教学研究工作。

基金项目:佛山市高校和医院科研基础平台建设资助项目(2013AG10010)