基于应力普查的挖掘机斗杆结构智能优化应力约束模型

2016-01-29张洋梅

张洋梅

(福州大学 机械工程及自动化学院,福建 福州 350108)

基于应力普查的挖掘机斗杆结构智能优化应力约束模型

张洋梅

(福州大学 机械工程及自动化学院,福建 福州 350108)

摘要:针对挖掘机斗杆结构智能优化过程中,采用ANSYS有限元软件进行应力约束处理的效率低,结构应力等强度化控制难度大,未能最大限度的实现省材等问题,提出了一种基于应力普查的挖掘机斗杆结构智能优化应力约束模型。通过多工况斗杆结构应力普查法,确定可准确表征斗杆结构应力分布状况的应力特征截面,建立斗杆特征截面神经网络应力预测模型。以中小型挖掘机耳板分离式斗杆结构为例,构建基于应力普查的斗杆应力约束模型,实现斗杆结构应力约束,提高斗杆结构优化速率。

关键词:智能优化;应力约束模型;应力特征截面;应力普查

Stress Constraint Model of Intelligent Structure Optimization of Excavator

Stick Based on Stress Survey

ZHANG Yangmei

(School of Mechanical Engineering and Automation, Fuzhou University, Fuzhou 350108, China)

Abstract:In allusion to the deficiencies existing in current stress constraint processed by ANSYS software for excavator stick structural intelligent optimization such as the inefficiency in handling the stress constraint, the difficulty in realizing the stress intensity control and maximum saving material on the stick, the stress constraint model for the stick structural intelligent optimization is put forward based on stress survey. The stress character sections represented the distribution of stress are determined by the stress survey, then, the stress prediction model of NN for stick is established. Excavator ear-plate stick is taken as an example to illustrate the establishment of the stress constraint model and demonstrate the model can be used to effectively achieve the stress constraint of the stick structure, thus, improving the rate of stick structural intelligent optimization.

Keywords:intelligent optimization; stress constraint model; stress character section; stress survey

0引言

挖掘机工作装置主构件结构复杂,各主构件结构优化约束多样:有应力约束、几何形状约束、运动干涉约束、稳定性约束等,其中应力约束是构件结构优化的关键约束,主要用于保证结构在各种作业下的强度要求。现有的结构优化方法,大多是通过反复的调用有限元软件进行各构件最大应力值的计算,并限制和调整最大值应力[1-4]。这种约束处理方法耗时长,难以进行结构应力等强度化控制,无法最大限度地减小构件耗材量。需研究一种斗杆结构应力约束表达新方法,采用多工况样本应力普查法,确定可表征斗杆结构应力分布状况的应力特征截面方案,建立斗杆结构特征截面的神经网络应力预测模型,实现复杂斗杆结构应力约束的快速有效处理,使之能在斗杆结构智能优化过程中,通过预测模型计算各特征截面的最大应力值,限制、调整各特征截面应力值,使斗杆结构应力实现等强度控制。

1斗杆结构应力约束模型的构建方法

斗杆结构应力约束模型的有效性及其处理速率都直接影响斗杆结构智能优化的优化效率。因此,从高效、精确的角度出发,采用综合多工况斗杆样本应力普查法和神经网络映射功能[5-6],构建斗杆应力约束模型。

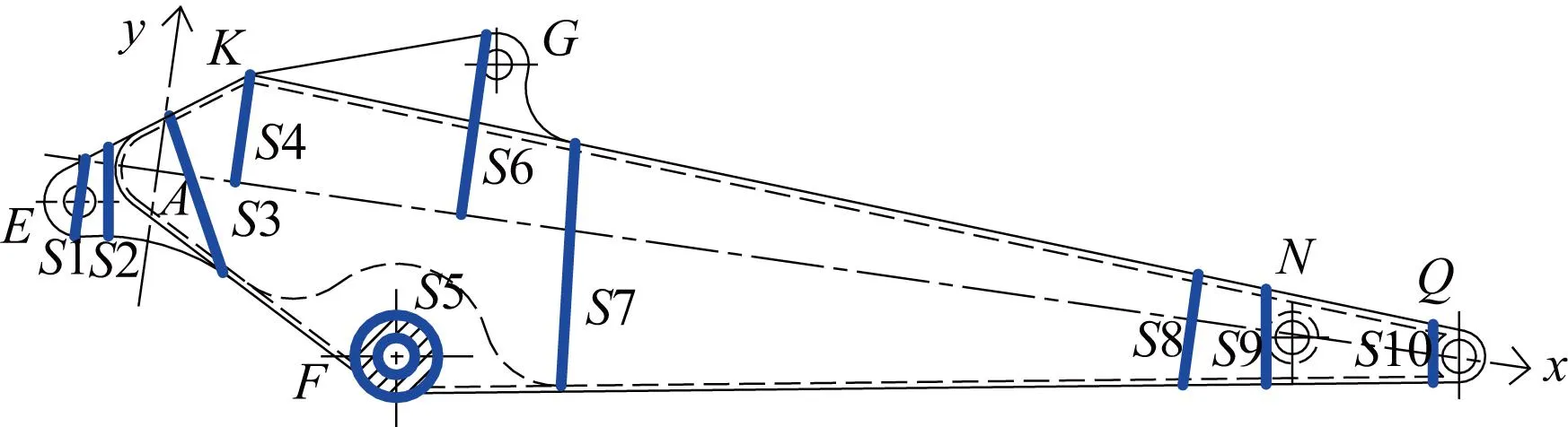

构建应力约束模型的关键:应力普查样本是构建应力约束模型的基础,采用拉丁超立方抽样法对斗杆各结构参数进行均匀抽样;确定斗杆应力特征截面是构建应力约束模型的关键。通过动坐标轴系应力普查法确定特征截面确切位置,特征截面应力预测模型是构建应力约束模型的重点,采用3层式BP神经网络训练斗杆应力预测模型。现以耳板分离式斗杆结构为例(图1),说明基于应力普查的斗杆结构应力约束模型的构建方法。

图1 耳板分离式斗杆结构图

2基于样本应力普查的斗杆应力特征截面

选用合理的斗杆应力普查样本是进行斗杆结构应力普查的首要任务。根据经验知识确定各斗杆结构参数取值区间,通过拉丁超立方抽样法对各结构参数进行均匀抽样,生成斗杆样本集。通过批量斗杆结构参数化建模,筛除建模失败或结构畸形的斗杆样本,得到177个几何形状合理的斗杆应力普查样本。

采用动坐标系样本应力普查法对177个斗杆应力普查样本进行多工况应力普查,分析各结构参数取值变化对4种典型挖掘工况下斗杆结构应力分布的影响。由图1可知,结构点A为动点,其位置依斗杆结构几何形状而定。如图2所示,以点A为坐标原点,以点A与铰孔Q圆心的连线为x轴,建立笛卡尔动坐标轴系。从x负半轴的x1位置到正半轴的x2位置将斗杆结构均匀分割成44个截面并进行截面编号1~44。利用MFC类库开发软件和VC++6.0编程环境开发斗杆结构应力普查软件,编写APDL文件分析各斗杆应力普查样本在4种典型挖掘工况下的应力分布状况,提取各截面(1~44)的最大值应力值(ms1~ms44)和应力云图,其部分斗杆应力普查样本的应力云图,如图3所示。

图2 动坐标系斗杆应力普查截面图

图3 斗杆结构应力云图

分析提取得到的177个斗杆应力普查样本各应力截面的应力值和图3所示的斗杆应力云图,总结斗杆结构在4种典型挖掘工况下应力较大值主要出现在以下几个区域:

1)铰孔E内径右侧区域:截面2;

2)耳板E与弯板的邻近位置:截面3;

3)耳板E与弯板的焊接区域:截面5,6;

4)耳板G与弯板的焊接区域:截面8;

5)铰孔F的环形区域:截面12,13,14;

6) 铰孔G内径区域:15;

7) 耳板G与上盖板的焊接区域:17,18;

8) 斗杆结构中部靠前的区域:截面35、36;

9)铰孔N的左侧区域:截面38;

10)铰孔Q的左侧区域:截面43。

根据上述分析得到的10个斗杆应力较大值区域,确定斗杆结构的10个应力特征截面(S1~S10),各特征截面的确切位置如图4所示。

图4 斗杆结构应力特征截面

3斗杆结构应力特征截面神经网络应力值预测模型

利用BP神经网络模型的分类映射功能,实现斗杆结构各特征截面的应力预测。建立具有一个隐含层的三层式BP网络模型,根据斗杆结构参数对斗杆应力的灵敏度分析结果确定模型的输入变量有:D_E1、D_F1、D_G1、D_N1、D_Q1、D_F2、D_G2、DIS_SP、DIS_EG、THICK_TP、THICK_DP、THICK_SP、THICK_WP、THICK_E、THICK_G、ARC_E、ARC_G、D_RPF、ARC_RPF、THICK_SF、D_A、H_KF、H_AF、S_KE和S_AE,而输出变量则选用10个神经元分别映射斗杆结构的10个特征截面的应力值,即:S1~S10。

将斗杆应力普查样本作为特征截面应力预测模型的训练样本,以训练样本结构参数值作为应力预测模型的输入值。以上述提取得到的各样本应力特征截面的应力值作为应力预测模型各训练样本对应的输出值。中间层神经元激活函数采用对称型Sigmoid函数,输出层神经元激活函数采用线性函数。中间层神经元个数根据经验公式确定为14~20个,分别训练不同中间层神经元个数的网络模型,取误差最小网络模型作为斗杆应力特征截面神经网络应力预测模型,各工况的训练结果如表1所示。图5给出了工况1网络训练的误差曲线,而其他3个工况的网络训练误差曲线类似。

表1 斗杆特征截面神经网络应力预测模型训练结果

图5 神经网络训练误差曲线(工况1)

4实例验证与分析

斗杆结构神经网络应力预测模型对各特征截面应力最大值的预测精度是保证斗杆应力约束模型有效性的关键,直接影响到斗杆结构智能优化效果。有必要对已建立的4种典型挖掘工况下斗杆特征截面应力预测模型进行准确度验证。

选用合理的斗杆样本是进行斗杆结构神经网络应力预测模型准确度测试的首要任务。采用拉丁超立方抽样法对斗杆各结构参数合理取值区间进行均匀抽样,生成斗杆神经网络应力预测模型的测试样本集,通过斗杆批量参数化建模,筛除建模失败和结构畸形的样本,得到50个几何形状可行的斗杆测试样本。

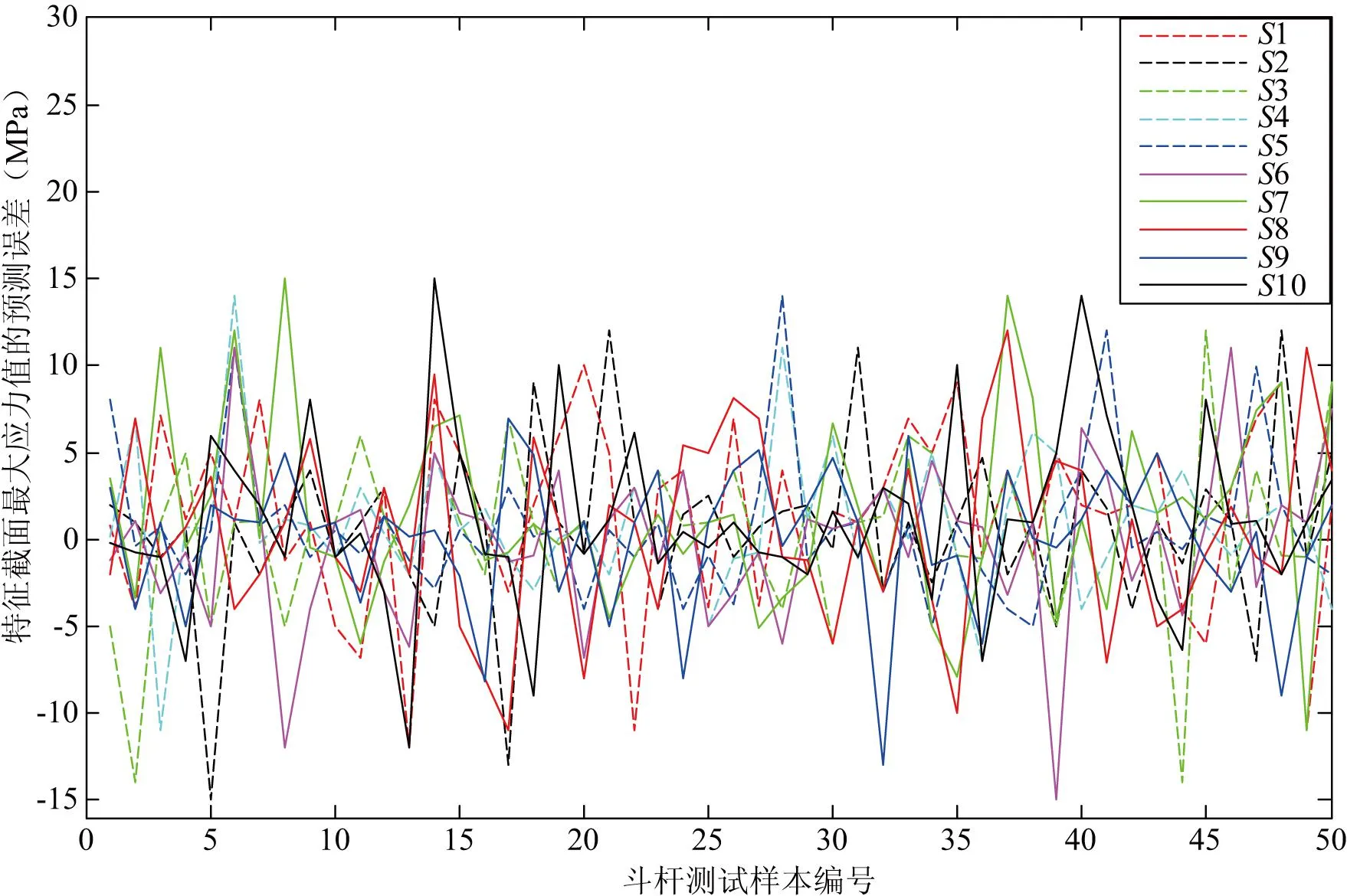

采用建立的斗杆特征截面应力预测模型映射各斗杆测试样本在4种典型挖掘工况下各应力特征截面的最大应力值(S1~S10),利用ANSYS有限元分析软件计算各斗杆测试样本在4种工况下各应力特征截面的最大应力值(R1~R10)。计算不同工况下斗杆测试样本各应力特征截面最大应力的预测值(S1~S10)与实际值之间的误差;并对比50个斗杆测试样本通过神经网络映射求得各应力特征截面的最大应力值所用的时间与采用ANSYS有限元分析软件计算所耗费的时间。

以斗杆结构在挖掘工况1下计算所得数据为例,说明斗杆特征截面应力预测模型的高效性和准确度,其特征截面应力预测值的误差曲线如图6所示,而时间对比结果如表2所示。

图6 斗杆结构应力预测模型的预测误差曲线

方法时间/min网络映射0.5ANSYS计算32

由表2可见,通过应力预测模型计算斗杆特征截面的最大应力值大约需要0.5min,而采用ANSYS软件计算则需耗费大约32min的时间。可见在斗杆结构智能优化中采用应力预测模型求解斗杆应力,可大大缩短约束处理时间。图6给出了斗杆应力预测模型对50个斗杆测试样本

的各特征截面最大应力的预测值与实际值之间的误差曲线,其应力预测值的误差均集中在-15~15MPa之间。用于分析的斗杆材料为Q345,其许用应力为246MPa,经计算可得,其预测准确度为93.9%,可准确预测斗杆各特征截面的最大应力值。综上分析,采用基于应力普查的斗杆特征截面预测模型处理斗杆智能优化过程中的应力约束,可大大提高结构优化效率。

5结论

文中所构建的基于应力普查的斗杆结构应力约束模型是通过建立斗杆结构应力特征截面神经网络应力预测模型代替调用有限元软件计算斗杆结构应力,实现复杂斗杆结构智能优化中斗杆结构应力约束的表达。以中小型挖掘机耳板分离式斗杆结构为例的验证表明:斗杆应力预测模型的应力计算速度与软件计算相比约提高了64倍,应力预测值的准确度可达93.9%。因此,在斗杆结构智能优化中,基于应力普查的斗杆结构应力约束模型可实现快速、准确的斗杆特征截面最大应力值的预测,通过各特征截面的应力值约束及调整,实现斗杆结构应力等强度化控制,解决了复杂斗杆结构应力约束通过反复有限元软件求解应力耗时较长、无法实现斗杆结构应力等强度化控制等问题,可大幅度地提高斗杆结构智能优化速率。

参考文献:

[1] 刘刚强. 液压挖掘机工作装置特性分析与优化设计[D]. 武汉: 华中科技大学,2011.

[2] LuigiSolazzi. Design of boom and arm for an excavator[J]. Journal of Terramechanics. 2010, 47(7): 201-207.

[3] MehmetYener. Design of a computer interface for automatic finite element analysis of an excavator boom[J]. Middle East Technical University, TURKEY, 2005.

[4] 杜文靖. 液压挖掘机工作装置设计关键技术研究[D]. 吉林: 吉林大学,2007.

[5] VincentA.Akpan,George D.Hassapis. Nonlinear model identification and adaptive model predictive control using neural networks [J]. ISA Transactions , 2011, 50(18):177-194.

[6] 周利辉, 成艾国. 基于BP神经网络的侧碰多目标优化设计[J]. 中国机械工程, 2012, (23):2122-2127.

收稿日期:2014-01-21

中图分类号:TH122

文献标志码:B

文章编号:1671-5276(2015)04-0105-03

作者简介:张洋梅(1989-),女,福建莆田人,硕士研究生,研究方向为机械制造智能研究。