客车车架虚拟装配路径规划

2016-01-29曹本龙陈昆山

曹本龙,陈昆山

(江苏大学 汽车与交通工程学院,江苏 镇江 212013)

客车车架虚拟装配路径规划

曹本龙,陈昆山

(江苏大学 汽车与交通工程学院,江苏 镇江 212013)

摘要:以CATIA为平台,进行某商用客车车架的虚拟装配路径规划,并完成装配路径规划干涉检查与仿真,验证了所规划路径的可行性。与传统的装配设计相比,虚拟装配技术满足并行工程的要求,实现产品可装配性的设计,及时发现产品设计中的问题,提高装配质量和装配效率,降低装配成本。

关键词:客车车架;虚拟装配路径规划;虚拟装配路径规划仿真

Research on Virtual Assembly Path Planning of Bus Frame

CAO Benlong, CHEN Kunshan

(School of Automobile and Traffic Engineering, Jiangsu University, Zhenjiang 212013, China)

Abstract:Based on CATIA, the assembly path planning of a commercial bus frame is studied. Also, interference detection and assembly simulation are done to verify the feasibility of this assembly path planning on CATIA. Compared with conventional assembly design, virtual assembly technology is qualified for concurrent engineering and suitable for product assembly and design and it is easier to detect problems of product design in time, so that the assembling quality and efficiency are improved and its cost is reduced.

Keywords:bus frame; assembly path planning; assembly path planning simulation

0引言

车架是汽车的主要承载部件,其设计和装配过程历来受国内外各大汽车厂商重视。随着计算机应用在产品设计中的发展,新产品的开发步骤与开发过程发生了巨大的变化。以计算机技术、仿真技术和信息技术为支撑的虚拟产品设计,使新产品开发流程向着数字化、集成化的方向发展。车架虚拟装配的路径规划是汽车虚拟装配技术研究领域的重要组成部分,涉及到较多内容,牵涉到丰富的知识面,是检验虚拟产品是否可拆卸或可装配的重要依据[1]。

现在研究某商用客车车架虚拟装配中的产品建模技术及装配路径规划,以缩短产品的开发周期,降低产品的开发和制造成本,优化产品的设计,提高产品的品质,并在工程应用上指导生产实践。

1虚拟装配建模技术

1.1基于CATIA的产品装配树模型

一个产品通常都是由多个通过约束关系组合的子装配体组成的,而一个子装配体又是由下层零件或者已经装配好的部件构成,这样的产品结构很好地体现了装配上的层次关系,该层次关系的二维或三维图形组织结构,通常用树状层次结构在计算机数据结构中显示,称之为特征树结构[2]。

在CATIA中,对于由多个零件组成的装配体,采用这种特征树的数据结构来表达其装配模型中零件之间约束关系组合,称之为装配树。装配树产品的装配层次通常分为总装配体、子装配体和零件等。

1.2SKS客车车架的装配树模型

厂家提供的SKS客车车架装配体如图1所示。

图1 SKS客车车架装配体

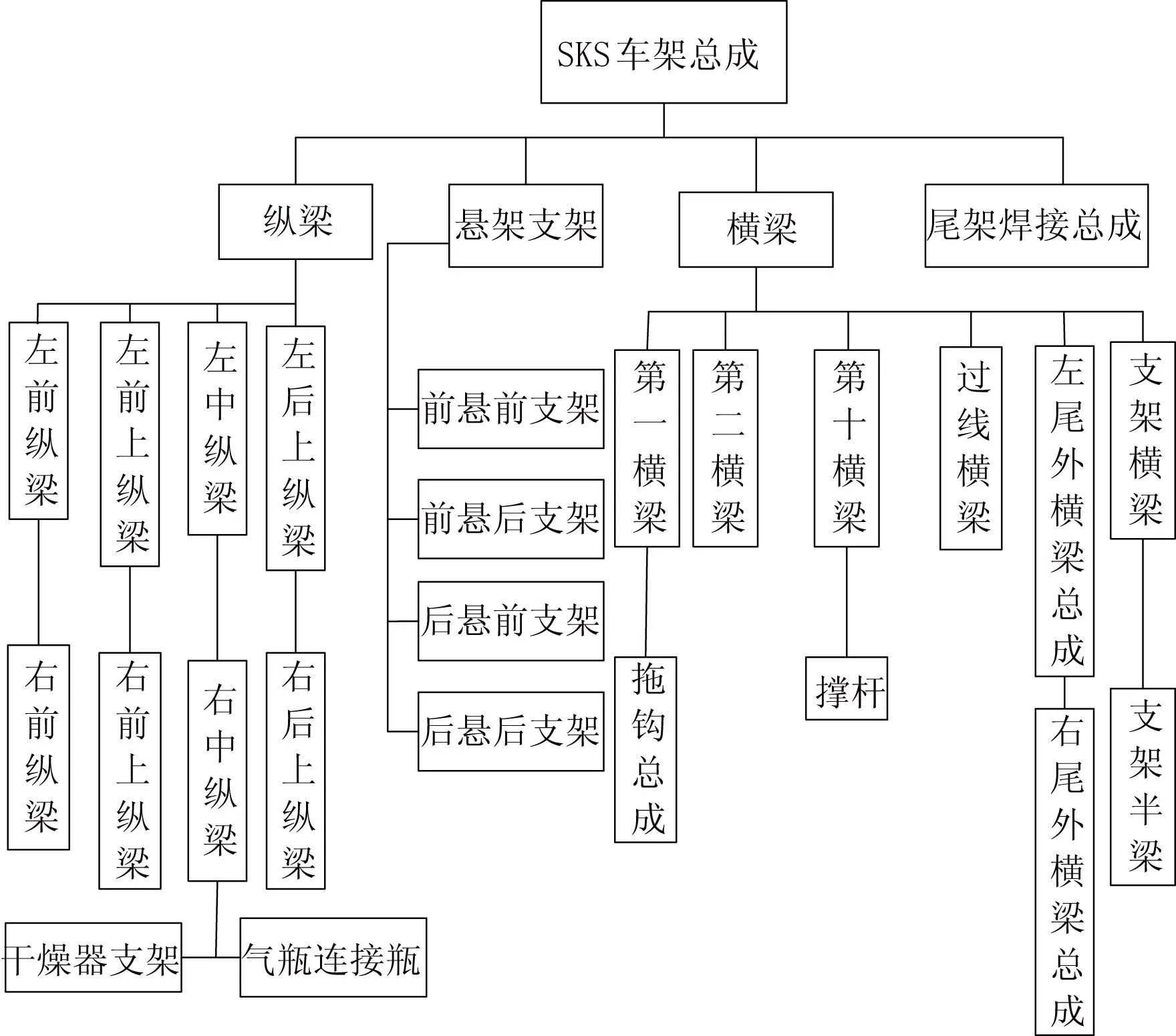

依据车架装配体模型,将装配结构分成纵梁组件、悬架支架、横梁组件和尾架焊接总成4个主要子装配体。根据车架的结构尺寸形式和各部件之间的约束关系,将纵梁划分为第一子装配体,包含左、右前纵梁、左前、右前上纵梁、左中、右中纵梁等;悬架支架为第二子装配体,包含前悬前、后支架和后悬前、后支架等;横梁为第三子装配体,包含第一至第十横梁、过线横梁、尾外横梁总成、撑杆等零部件;尾架焊接总成为第四子装配体。对应的装配树如图2所示。在SKS客车车架的各个模块全部划分完毕后,在CATIA中完成总装配体的生成。

图2 SKS车架装配树

2基于CATIA的装配路径规划

装配路径是指零部件在组装成产品时所应遵循的空间路径,从空间位置上,合理的装配路径应避免零部件在装配过程中出现相互干涉的现象;从工艺活动上,采用合理的装配路径能够保证装配品质[3]。

2.1虚拟装配流程

一般来说,虚拟装配的整个过程由装配建模、零部件几何形状的修改、干涉检查、装配顺序的规划和装配路径的规划等构成。虚拟装配过程中各个环节之间的相互关系都反映在虚拟装配的过程之中[4]。各个环节之间的关系通常用图 3 所示的虚拟装配流程图来表示。

图3 虚拟装配流程图

对于SKS客车车架而言,首先要在CATIA系统中创建车架的几何实体模型,然后转化为虚拟场景模型进行可视化显示与分析。虚拟装配设计环境VADE(virtual assembly design environment,VAOE)的预处理程序可提取模型的装配信息并提供给VADE。

其次,在虚拟装配环境中进行车架虚拟装配路径规划,并激活装配干涉检查。在装配建模的基础上,对车架装配信息进行路径进行分析和求解,判断并生成一条合理的装配路径,进行装配过程仿真。

最后,生成工艺文件,对虚拟装配过程进行动态演示。虚拟装配过程产生的信息可用于设计人员修改设计,也可训练工人进行装配,还有一些数据信息可辅助设计特殊的装配设备。

2.2SKS客车车架虚拟装配路径的规划

CATIA借助其现有的功能模块中的动态装配来规划虚拟装配路径,并记录整个动态装配中的安全可达装配路径;然后生成 Demo 的动态装配显示形式,并保存。车架的具体装配步骤如下:

1) 建立SKS客车车架装配树。将待装配的车架结构零部件按照图1车架装配树中的装配顺序,插入到产品树中相应的位置,从而建立车架装配树。

4) 激活干涉检查命令,随时监控装配干涉行为。激活的方法是:点击动态装配时的自动干涉检查(Automatic clash detection)模式中的图标。在自动干涉检查模式工具条中,点击图标(Clash Detection(Stop))表示:若某横梁在移动过程中遇到某纵梁阻碍时,将自动阻止横梁继续移动,干涉区域显示为红色;点击图标(Clash Detection(On))则表示某横梁在移动过程中遇到某纵梁阻碍时,将继续移动,但干涉区域仍显示为红色;点击(Clash Detection(Off))图标,发生碰撞则不作任何提示。

5) 确定车架拆卸路径上的点。通过鼠标和指南针进行平移和旋转的装配操作,确认步骤3) 完成后弹出的 Edit Simulation 对话框中的 Insert组成车架路径上的点的位置,记录下安全可达的路径,点击OK完成操作。

6) 记录整个车架装配过程。点击工具栏DMU Generic Animation 中的(Compile Simulation),以生成一个 Demo 的动态装配模拟记录,并将整个车架装配过程进行动态演示。

2.3可拆卸与可装配之间的关系

在路径规划中,装配过程和拆卸过程与路径规划有着密切的关系,所以需要研究在实际装配过程中可装配与可拆卸之间的关系[5]。有时可装配并不一定可拆卸,例如在装配过程中,装配行为使某零件产生了永久性变形,这样的装配往往不可拆卸。但可拆卸一般都可装配,拆卸是装配的逆过程,且拆卸过程可验证装配过程中干涉检查是否合理。因此,需要讨论基于拆卸法的路径规划,以校核先前规划路径的可行性。

2.4基于拆卸法的虚拟装配路径的规划

拆卸的虚拟装配路径规划主要有3个环节[6]:

1) 车架规划仿真预处理,为车架装配操作实施提供一个基础的虚拟装配工作环境。包括对车架装配体及其相关的数据结构模型信息的提取、装配路径的生成与求逆等。

2) 车架拆卸路径规划,这一环节是基于拆卸法的路径规划的核心环节。在这一环节中,需要实施仿真拆卸的具体操作,并形成拆卸有效路径。零部件应按照纵梁—横梁—悬架支架—尾架焊接总成的方向分离,并进行干涉检查,并确认最终拆分方向。

3) 车架装配路径的生成。将车架拆卸规划的结果求逆,转换成车架子装配体或零部件的虚拟装配路径序列。

以上所述的3个阶段之间的相互关系可用图4所示的拆卸规划流程图来表示[7-9]。

图4 拆卸规划的流程图

3基于CATIADMU的装配仿真

3.1装配路径规划的仿真

在前面的论述中,建立了SKS车架的装配路径,零部件的装配路径也规划完毕。在此基础上,利用CATIA的DMU(digital mock-up,DMU)即电子样机,可以对车架装配过程的三维动态仿真。图5为SKS客车车架装配体的装配仿真过程,此过程可以清晰地看到主要部件的装配路径(图5中白色线条表示)。图6为SKS客车车架装配体的爆炸图,设计人员可以更清晰地了解装配体中各零部件之间的相互关系。

图5 客车车架的装配仿真过程

图6 车架SKS装配体爆炸图

3.2仿真结果分析

对SKS客车车架的装配仿真结果进行分析,通过图5装配仿真过程可直观地判断所规划的虚拟装配路径,图6装配体爆炸图也清晰地显示了主要的子装配体及零部件结构。如果对存在的装配序列和路径不满意,可根据仿真结果并结合装配实际,进行修改,然后进一步用仿真进行验证,直到获得满意的装配路径为止。在虚拟仿真同时要激活动态装配的自动干涉检查,这样才能对所规划的虚拟装配序列与路径是否合理进行正确的评价。

4结语

对SKS客车车架虚拟装配路径规划技术进行了研究。首先,构建了客车车架层次型模型装配结构树,并进行了产品装配关系和层次关系分析,从而获得了虚拟装配规划所必须的装配信息。其次,进行了装配序列的规划,提出了基于CATIA的装配序列和路径规划方法,归纳了相应的算法流程等。最终建立了符合SKS车架特点的装配顺序和装配路径,并进行了干涉检查。最后,对SKS客车车架进行了基于CATIA的装配过程的仿真模拟。

参考文献:

[1] 何朝良.基于CATIA/CAA平台的虚拟装配路径规划的研究[D]. 南京:南京航空航天大学,2005.

[2] 杨骥.飞机构建虚拟装配技术研究[D]. 南京:南京航空航天大学,2007.

[3] 刘检华,宁汝新,等. 面向虚拟装配的复杂产品装配路径规划技术研究[J]. 系统仿真学报,2007,19(9).

[4] 张树生,杨茂奎,朱名锉,等. 虚拟制造技术[M]. 西安:西北工业大学出版社,2006,2.

[5] 谢慧清.虚拟装配系统技术的研究与实现[D]. 兰州:兰州理工大学,2007.

[6] 黄娟,顾寄南.装配仿真中碰撞干涉检查研究的综述[J]. 江苏大学学报(自然科学版),2002,23(2).

[7] 张艳飞,联合收割机割台总成虚拟装配技术的研究[D]. 淄博:山东理工大学,2009.

[8] 王松,某商用客车车架有限元分析与结构优化[D]. 武汉:武汉科技大学,2012.

[9] 孙军华,季 忠,王忠雷,等. 基于 VRML 的交互式虚拟装配平台的实现[J].计算机应用,2002,22(10).

收稿日期:2014-01-19

中图分类号:U466

文献标志码:A

文章编号:1671-5276(2015)04-0049-03

作者简介:——