一种超规格螺旋槽的高效加工工艺研究

2016-01-29李春刚田辉

李春刚,田辉

(海装西安局,陕西 西安 723200 )

一种超规格螺旋槽的高效加工工艺研究

李春刚,田辉

(海装西安局,陕西 西安 723200 )

摘要:随着航空技术的不断发展,对结构件进行螺旋槽加工的尺寸要求不断提高,传统的螺旋槽加工采用车削工艺进行,螺旋槽尺寸均较宽。超窄及超深螺旋槽的加工受刀具限制,不能采用车削加工方法,只能采用一种新型的加工方式来实现。针对一种新型的超窄及超深螺旋槽加工工艺进行探索,通过对S45数控坐标磨床的高速主轴铣削工艺来实现超窄螺旋槽的加工工艺研究,实现零件超规格螺旋槽的加工。

关键词:螺旋槽;高速铣削加工;新工艺

Research on Processing Technology with High Efficiency of Non-Standard Spiral Groove

LI Chungang, TIAN Hui

(Navy Facilities Xi’an Bureau, Xi’an 723200,China)

Abstract:As constant development of aviation technology, dimension requirements of spiral groove processing for structural parts are improving. But in the traditional spiral groove processing, the machining and milling process is performed and the dimension of the spiral groove is wider, so that the tooling is restricted in super narrow and deep spiral grooves, and it can not be used to perform machining and milling processing and a new processing method is adopted. This article discusses its process according to the characteristics of new super narrow and super deep spiral groove to realize non-standard spiral groove processing and researches on the super narrow spiral groove processing to perform the milling processing with high-speed spindle axes in S45 NC coordinate grinding machine.

Keywords:spiral groove; high-speed milling processing; new process

0引言

机械行业中具有弹性功能的产品种类繁多,这类产品可实现某些特殊功能,例如各类弹簧、弹性轴、放松垫等。这些产品的加工方法也多种多样[1],但每次新产品的研制都会遇到不同程度的困难,图1所示零件为某型号飞机起落架核心零件弹性中心轴,该零件加工有较大难度。文中结合产品研制攻关的技术成果,介绍其螺旋槽高效加工的方法,可供同类零件加工参考。

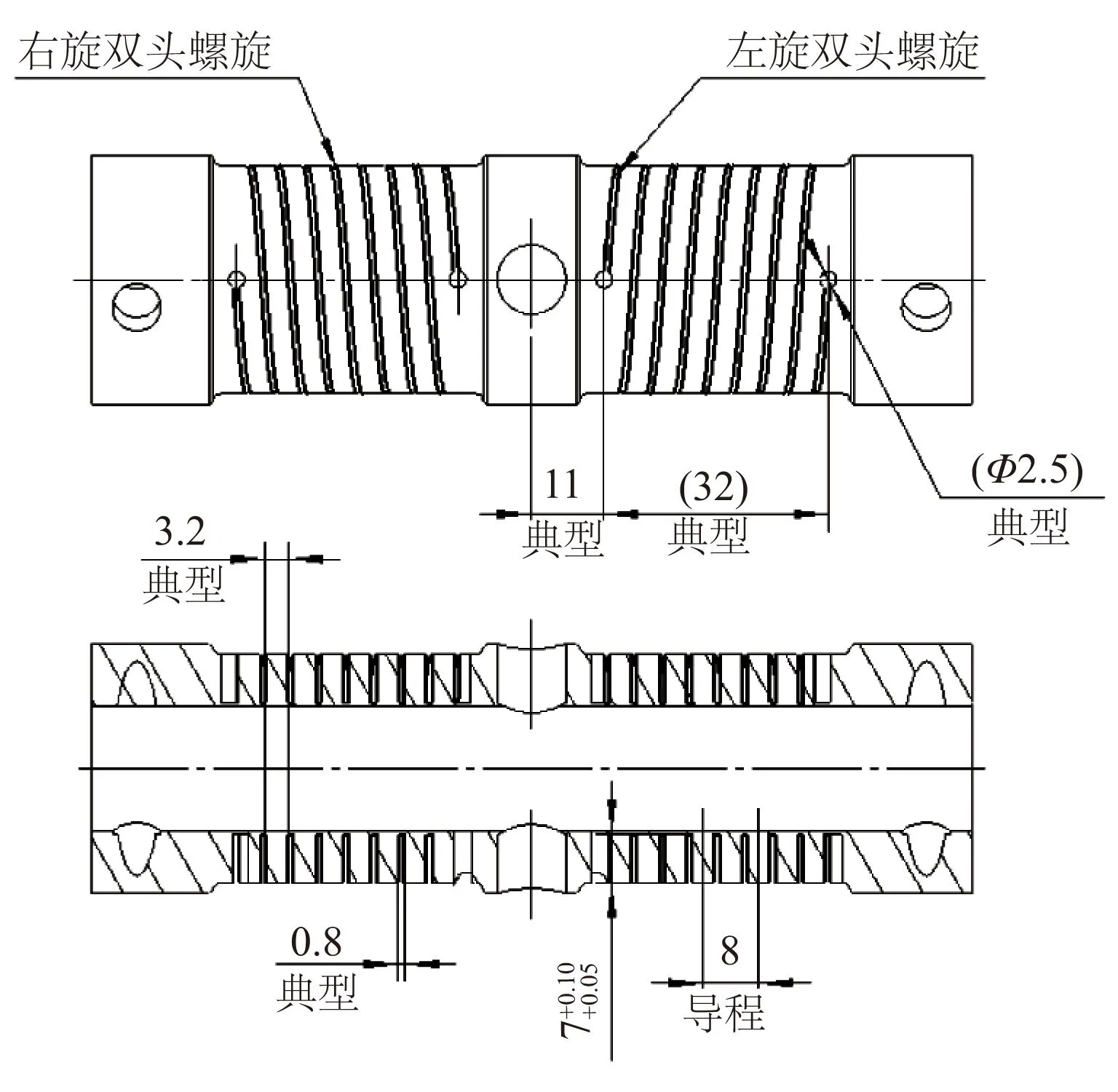

图1 弹性轴

1结构分析

该零件左右两端为双头螺旋槽,最大直径D36mm,长度127mm,单条螺旋槽长度32mm,导程为8mm,槽宽0.8mm,槽深7mm。材料为一种新研结构钢。由于螺旋槽承担一些重要功能,技术要求高,加工时需要综合考虑热处理变形、加工变形、零件烧伤控制以及被加工零件各项机械性能要求,采取特种加工如电火花、线切割、水切割等均无法满足要求,最终仍需要通过机械加工方式实现,但要确定合理的切削方式以及所需的刀具、设备以及切削参数等关键技术问题[2]。

2切削试验

2.1材料特性

该零件材料为含碳、铬、钼强化元素的铁-钴-镍的超高强度高合金耐蚀钢,抗拉强度可达到2000MPa以上、屈服强度大于1620MPa、延伸率大于10%、断面收缩率大于55%、断裂韧度大于110MPa但该材料粘性高,不易断屑,切削加工非常困难[3-5]。

图2 零件螺旋槽尺寸图

2.2试验方案

方案一:借鉴Y8飞机产品某矩形截面弹簧的加工经验,设计工艺流程为热前粗车外圆→铣螺旋槽首尾落刀孔→热处理→镗基准孔→车削螺旋槽……如图2所示。投放试验件,通过试验件加工,在车削螺旋槽时,由于切削力较大,零件在车完单条螺旋槽后变形严重,无法满足图样要求,图3所示车削加工后槽宽为2.0mm,且在贯通时零件扭曲变形,无法保证图样要求。

图3 试验件车削加工图

方案二:根据前期试验分析,要保证最终产品品质,控制变形,一方面选择合理的刀具,另一方面考虑切削三要素控制。为此,要选择高速切削设备,降低切削力,提高产品加工的稳定性。

a) 机床及工件

数控磨床如图4所示;功率:18kW;转速:电动磨头转速为4500-80000r/min;冷却:乳化液;稳定性:良好。

图4 S45数控坐标磨床

b) 刀具及切削参数

以铣削方式进行试验,选择D0.8mm,有效切削刃长4mm和8mm两种规格铣刀,如图5所示。参数为转速24000r/min,吃刀深度0.05mm,进给量300mm/min;在用8mm长铣刀加工时刀具转速及进刀量不变,进给量180mm/min,刀具进给量适当降低,主要从延长刀具使用寿命考虑。

图5 加工刀具实物图

c) 工艺流程设计

工序流程如下:

1)热前车工粗加工外圆、内孔,为防止零件铣螺旋槽后热处理发生较大变形,在加工内孔时直径留4mm余量;

2)加工中心制铣刀落刀孔;

3)数控磨床进行螺旋槽铣削,并且在铣螺旋槽时深度方向铣7mm深,与内孔不接通,加工工艺图如图6所示。

图6 螺旋槽加工工艺图

4)加工完成后热处理→修基准→磨削外圆→镗内孔→磨内孔,完成加工。加工完成实物如图7。

图7 产品实物图

d) 程序设计

考虑到S45分度头角度最大极限为360°,程序设计过程中采取了主程序调用子程序的方法来控制加工圈数

和导程[4],主程序调用子程序的次数即为程序加工的圈数,子程序中X的增量值为程序加工螺旋槽的导程,通过优化程序实现了螺旋槽的高效加工[5]。

3结语

通过对刀具、设备以及加工参数和程序的优化设计,利用成型合金铣刀分段高速铣削高效加工的新工艺和现场大量试验,实现了螺旋槽超窄超深槽的加工。

参考文献:

[1] 成大先. 机械设计手册[M]. 北京:化学工业出版社, 2008.

[2] 张维纪. 金属切削原理及刀具[M]. 杭州:浙江大学出版社, 1990 .

[3] 陈海舟. 数控铣削加工宏程序及应用实例[M]. 北京:机械工业出版社, 2007.

[4] 刘江涛, 陈仁越, 谢龙汉. UG NX6中文版数控加工视屏精讲[M]. 北京:人民邮电出版社, 2009,12.

[5] 詹才浩. CATIA V5数控加工教程[M]. 北京:清华大学出版社, 2009.

收稿日期:2014-01-13

中图分类号:TG54

文献标志码:B

文章编号:1671-5276(2015)04-0042-02

作者简介:李春刚(1983-),男,四川达县人,工程师,学士,主要从事质量监督工作。