五轴数控机床摆动轴几何误差的测量与辨识

2016-01-29林清锋

林清锋

(福州大学 机械工程及自动化学院,福建 福州 350002)

五轴数控机床摆动轴几何误差的测量与辨识

林清锋

(福州大学 机械工程及自动化学院,福建 福州 350002)

摘要:提出一种基于球杆仪的摆动轴几何误差测量和辨识的新方法。通过圆弧测量轨迹测量球杆仪球心在回转工作台上3个安装位置的球心偏差,并利用齐次坐标变换理论建立其几何误差的辨识模型,分两步从球杆仪测量结果中辨识出4项轴线位置误差和6项运动误差。在转摆台式五轴数控机床上采用球杆仪进行实验验证,通过比较误差补偿前后球杆仪的测量值来验证辨识方法的有效性。

关键词:数控机床;摆动轴;几何误差;球杆仪

Geometric Error Measurement and Identification for

TrunnionAxis of Five-axis Machine Tool

LIN Qinfeng

(School of Mechanical Engineering and Automatic, Fuzhou University, Fuzhou 350108, China)

Abstract:A new method is proposed in this paper, that the double ball bar is used as the measuring instrument to measure and identify the geometric error of a trunnion-type A-axis. The derivations of the center of the ball are measured on 3 installation sife of the rotation table by double ball bar with circular paths in the error sensitive directions and an homogenous transform matrices is used to build the identification model. Four linkage errors and six volumetric errors are obtained by a two-step identification procedure. Finally, the validity of proposed method is validated by practical tests on the five-axis machine center.

Keywords:numerical controlmachine; trunnion axis; geometric errors; double ball bar

0引言

数控机床回转工作台的几何精度是影响多轴联动数控机床加工精度的主要因素之一,其几何误差包括由回转台的制造、装配精度以及运动过程中的磨损等因素所产生的运动误差和轴线位置误差[1]。目前比较常见的测量和辨识方法是采用球杆仪[2]、3D测头[3]、多面体棱镜、激光自准仪和LVDT[4]等精密仪器通过多轴联动的测量轨迹进行测量和辨识。然而这些研究仅着眼于测量和辨识旋转轴部分几何误差,不能准确反映旋转轴的几何精度,而且这些方法对于旋转轴的安装位置还有特殊的要求。同时,也存在测量轨迹复杂,编程难度高,测量效率低等问题。因此,有必要研究一种快速简单的,能够在机床上快速测量和辨识旋转轴全部几何误差项的方法。

1摆动轴几何误差的描述

以Varaixs500-5XII五轴联动数控加工中心为研究对象,其结构示意图如图1所示。

图1 Varaixs500-5XII五轴联动数控加工中心

根据ISO230-7(2011)[5]的定义,回转工作台A轴的几何误差可以分为6项运动误差和4项轴线位置误差,分别是沿x、y、z方向的平移运动误差δxa、δya、δza和绕x、y、z轴的转角运动误差εxa、εya、εza,以及两个垂直度误差Yoa、Zoa和两个平移误差Boa、Coa,如图2所示。

图2 摆动轴的几何误差

2测量方法与辨识模型

应用球杆仪进行测量时,将球杆一端固定在主轴上,另一端安装在工作台面上,如图3所示。

图3 采用球杆仪测量球心偏差

L2=(xS-xP)2+(yS-yP)2+(zS-zP)2

(1)

(2)

将式(2)两边展开,忽略高阶无穷小量:

ΔL≈[dx·(xS-xP)+dy·(yS-yP)+dz·(zS-zP)]/L

(3)

当球杆仪移动至x方向时,xS=xP+L,yS=yP,zS=zP,则:

ΔLx≈dx

(4)

同理,当球杆仪移动到y、z方向时:

ΔLy≈dy,ΔLz≈dz

(5)

因此,可以将球杆仪平行于x、y、z轴方向时的杆长变化值ΔLi作为回转工作台上的球座球心在三个坐标轴方向的偏差,其中i=x,y,z。由于机床x、y、z轴的几何误差已经预先经过补偿,所以这些测量值可全部视为A轴几何误差的综合。当A轴的运动角度为α时,根据齐次坐标变换理论可得:

(6)

式中,令sinα=Sα,cosα=Cα,δX=δxa,δY=δya+Yoa,δZ=δza+Zoa,εX=εxa,εY=εya+Boa,εZ=εza+Coa。

(7)

式(7)可以表示为:

AX=B

(8)

为了从球杆仪的测量值中辨识出A轴的运动误差与轴线位置误差,将误差辨识的过程分为两个步骤。轴线的位置误差是由于数控回转工作台在装配过程中的安装误差造成的,且恒为常数,因此可先将测量值全部视为由轴线位置误差引起的结果。当运动角度为αi时,由式(7)可得:

式中,dxα1,dyα1,dzα1,dxα2,dyα2,dzα2,dxα3,dyα3,dzα3是A轴运动角度为αi时所测得的3个测量点的球心偏差值。式(8)可表示为:

(10)

于是,由所有测量角度下球座球心偏差的测量值可构建起轴线位置误差的辨识模型:

(11)

式中,n为总的测量角度个数。式(11)可用系数矩阵的广义逆的方法,得到轴线位置误差的最小二乘解,即可从球座球心偏差的测量值中分离出轴线的位置误差,剩余部分即为摆动轴运动误差的综合:

(12)

式(12)同样可以采用系数矩阵的广义逆的方法,得到运动误差的最小二乘解。

3实验验证与分析

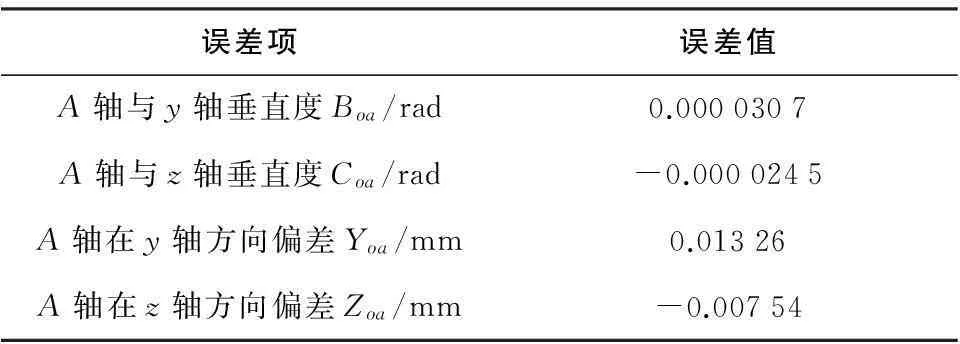

实验以日本山崎马扎克公司生产的Varaixs500-5XII五轴联动数控加工中心为研究对象,采用QC20-W球杆仪来测量工作台上的球座球心P在三个坐标轴方向的误差,如图4及表1所示。在测量过程中,主轴带动球杆仪绕工作台上的球座球心P做圆弧运动,使得球杆仪轴线依次平行于x、y、z轴,然后每隔5°从球杆仪的测量软件中读取球心P在三个测量方向的偏差值。实验重复测量五次,依次代入式(3)和式(5),即可辨识出A轴的轴线位置误差和运动误差,如图5及表2所示。

图4 球杆仪安装示意

mm

图5 摆动轴运动误差的辨识结果

误差项误差值A轴与y轴垂直度Boa/rad0.0000307A轴与z轴垂直度Coa/rad-0.0000245A轴在y轴方向偏差Yoa/mm0.01326A轴在z轴方向偏差Zoa/mm-0.00754

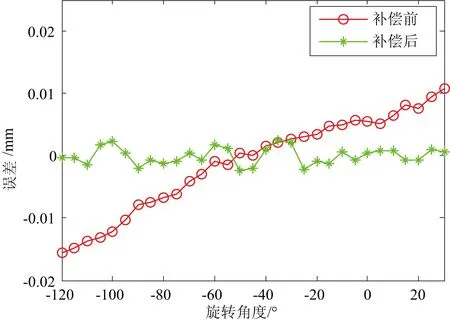

同时,依照表1中验证实验参数将球杆仪安装在工作台上,采用如图6所示的测量轨迹进一步验证辨识方法的有效性,测量过程中球杆仪的轴线始终与磁性球座的轴线重合。由于存在几何误差,球杆仪两端的距离会发生变化,这个变化量可视为摆动轴各项几何误差的综合。将补偿前与补偿后球杆仪杆长变化值ΔL进行对比即可验证该方法的有效性。

图6 验证实验安装示意图

图7 只考虑位置误差时补偿前后ΔL值的比较

图8 考虑位置误差与运动误差时补偿前后ΔL值的比较

从图7可以看出,如果仅仅对摆动轴的轴线位置误差进行补偿,虽然球杆仪杆长的变化值ΔL大大减小,但是其最大幅值趋近于0.01mm,而采用文中的方法,如图8所示,球杆仪杆长的变化值ΔL最大幅值不超过0.0027mm,比现有的只考虑位置误差的方法具有更高的精度,可以满足摆动轴几何误差高精度补偿的需求。

4结语

首先,通过圆弧轨迹将球杆仪移动至坐标轴方向,测量回转工作台上球心在3个测点处的9项误差,简化了测量轨迹的编程,提高了测量效率。然后,运用齐次变换理论建立了几何误差的辨识模型,从测量实验的结果中辨识出了旋转轴全部的4项轴线位置和6项运动误差。最后,在转摆台式五轴数控机床上采用球杆仪进行实验验证,实验结果表明,该方法能够有效的辨识出摆动轴的4项轴线位置误差和6项运动误差,残余误差的绝对值不超过0.0027mm,比现有的方法具有更高预测精度。

参考文献:

[1] K.I. Lee, S.H. Yang. Measurement and verification of position-independent geometric errors of a five-axis machine tool using a double ball-bar [J]. International Journal of Machine Tools and Manufacture, 2013, 70: 45-52.

[2] 张大卫, 商鹏, 田延岭,等. 五轴数控机床转动轴误差元素的球杆仪检测方法[J]. 中国机械工程, 2008, 19(22): 2737-2741.

[3] W.T. Lei, Y.Y. Hsu. Accuracy enhancement of five-axis CNC machines through real-time error compensation [J]. International Journal of Machine Tools and Manufacture, 2003, 43(9): 871-877.

[4] S.H. Suh, E.S. Lee, S.Y. Jung. Error modeling and measurement for the rotary table of five-axis machine tools [J]. International Journal of Advanced Manufacturing Technology, 1998, 14(9): 656-663.

[5] ISO 230-7. Test Code for Machine Tools-Part 7: Geometric accuracy of axes of rotation [S]. ISO, 2011.

收稿日期:2014-01-07

中图分类号:TH161+.21

文献标志码:B

文章编号:1671-5276(2015)04-0038-04

作者简介:林清锋(1989-),男,福建莆田人,硕士研究生,研究方向:数控精密加工及误差补偿技术。