基于剖分式结构的ZP495型转盘大锥齿圈联接设计及分析

2016-01-29张力常宝华魏雷邢金玲胡世林

张力,常宝华,魏雷,邢金玲,胡世林

(兰州理工大学 机电学院,甘肃 兰州 730050)

基于剖分式结构的ZP495型转盘大锥齿圈联接设计及分析

张力,常宝华,魏雷,邢金玲,胡世林

(兰州理工大学 机电学院,甘肃 兰州 730050)

摘要:鉴于顶驱的广泛应用和传统转盘的不可替代性,针对国内制造大型弧齿锥齿圈困难问题,根据ZP495型石油钻机转盘参数,对大型锥齿圈提出一种新的设计思路。将大锥齿圈剖分为等90°的4块,加工后联接而成。运用Pro/e建立三维模型,在ANSYS中进行受力分析,将模拟值与理论计算值进行比较,验证设计结果。结果表明,剖分式大锥齿圈连接强度满足要求,变形量小,达到转盘的使用要求。

关键词:转盘;大锥齿;剖分式结构;联接

Design and Analysis of Divide Large Straight Bevel Gear For ZP495 Rotary Table

ZHANG Li,CHANG Baohua, WEI Lei, XING Jinling,HU Shilin

(College of Mechanical and Electrical Engineering,Lanzhou University of Technology,Lanzhou 730050,China)

Abstract:Because the top drive is widely used, the traditional rotary table is irreplaceable and it is difficult to make the large spiral bevel gear at home, this paper designs a new large straight bevel gear, that the large straight bevel gear is divided into 4 blocks of 90° and the they are joined together with bolts. Three-dimensional model is established in Pro/e and analyzed in ANSYS. Simulation result is compared with theory value. Its feasibility is verified. The result shows four-piece large straight bevel gear is characteristic of strong connecting intensity and small deformation which meets the requirement of ZP495 rotary table.

Keywords:rotary table; large straight bevel gear; divided structure; connection

0引言

我国油气资源严重不足,为了提高石油的自给率,满足经济增长需求,必须扩展勘探领域和深度。石油钻机是完成石油钻井任务的主要工具,而钻井作业是一项投资巨大的风险性工程。顶驱连续工作转矩的能力要大于转盘,并在处理某些事故的能力上要强于转盘。虽然顶驱在钻井设备中有着重要地位,但转盘也有着顶驱所不具备的优势。现代钻井技术还不能用顶驱完全替代转盘。顶驱的广泛运用可以考虑弱化传统转盘,降低钻井机械生产成本,提升钻井经济效益。在大型钻机中ZP495型转盘是作为超深井(12 000 m)钻机的重要旋转核心配件,所需的转盘开口通孔直径为1 257.3 mm,其作用是在钻井过程中传递足够的扭矩(最大扭矩64 kN·m),承载钻具质量(最大静载荷9 000 kN)[1-4],转盘结构如图1所示。

1—上盖;2—铸焊底座;3—大锥齿圈;4—转台装置;5—衬心套;6—主轴承;7—磁性油塞;8—主油箱,9—小锥齿轮,10—输入轴总成图1 ZP495型转盘结构示意图

该转盘中核心传动部件的作用是利用锥齿轮副实现减速并提供钻井所需扭矩,其中ZP495型转盘大锥齿轮副(1 931 mm)的制造对于国内机床来说,加工难度大[5],达到了现有设备加工极限:为此,结合顶驱的优势和转盘的不可替代性,文中将传统转盘中的大锥齿轮设计为直齿剖分式锥齿圈,以便于使用现有机床加工出所需的大型锥齿圈。

1接合面设计

剖分式齿轮第一个需要解决的问题是设计合理的接合面,保证能正确接合。圆柱直齿剖分式大齿圈对口接合面的设计,主要有以下三种设计形式。

1) 全平面接合。整个接合面制造为一个平面,如图2所示。用螺栓联接后完全接合,在理想状态下要求接合面完全接触,但由于制造加工、装配等原因,实际接合面不会达到理想接合状态。用螺栓联接后接合面较大,在齿圈运转过程中,螺栓会因为接合面接触不紧密以及摩擦产生的温差而受到附加应力。此种结构在特大型齿圈中不常采用。

1—双头螺栓;2—矩形定位键;3—矩形键槽;4—半齿圈图2 全平面接合

2) 斜平面接合。这种接合面互成一定角度,如图3所示。螺栓孔和定位铰制螺栓孔对角分布便于定位。当剖分面转过驱动轮,剖分面一侧的齿刚脱离啮合,另一侧的齿受力时,斜平面会对联接螺栓加载附加应力,缩短了螺栓的使用寿命。该接触面设计结构加大了加工难度,并且在装配时也增加螺栓联接的装配难度。

1—半齿圈;2—螺栓孔;3—定位铰制螺栓孔图3 斜平面接合

3) 部分平面接合。接合面的设计中有一部分是凹下的。这样设计降低了齿圈加工难度,也减少了接合面的面积,螺栓联接后更容易使接合平面完全结合。在使用中接触面的单位压力更大,传动时产生的温差不会对螺栓产生附加应力,负载不至提高,保证联接的可靠性,是一种较为合理的联接结构。

参考以上三种接合结构,此次设计的锥齿圈采用部分平面接合的形式。剖分面两侧设计为平面,锥齿轮幅螺栓联接部分设计为阶梯型不完全接触。

2接合面的定位

接合面定位在一般的联接中有以下几种常用的定位方式[6]。

1) 键定位

一般的键定位是在接合面加工出圆孔或者矩形槽,如图2所示。此种定位方式加工工艺简单,并且易于装配,缺点是只有径向定位而没有轴向定位。

2) 卡箍定位

在接合面两侧各加工出一个半圆凸台,拼接时组成一个圆柱形凸台,利用卡箍套在上面卡紧定位。此种定位方式主要缺点是加工难度大,并且装配时都需要热装,给装配带来不便,不易于达到装配要求。

3) 铰制孔螺栓定位

在接合面对角方向有一对铰制孔,安装的螺栓对接合面定位准确并且加工简单。在联接方式中的缺点是大齿圈需要拆开维护时,铰制孔螺栓要更换一组。

参照一般形式的定位方式,该形式的转盘用大型锥齿圈采用铰制孔螺栓定位,制造和安装方便。在接合面处采用一个铰制孔螺栓,一个普通螺栓交替安装,如图4所示。

1—铰制孔螺栓;2—普通螺栓;3—连接块;4—普通螺栓;5—1/4锥齿圈;6—垫片图4 接合面定位联接设计

3ZP495型转盘大锥齿圈的参数确定

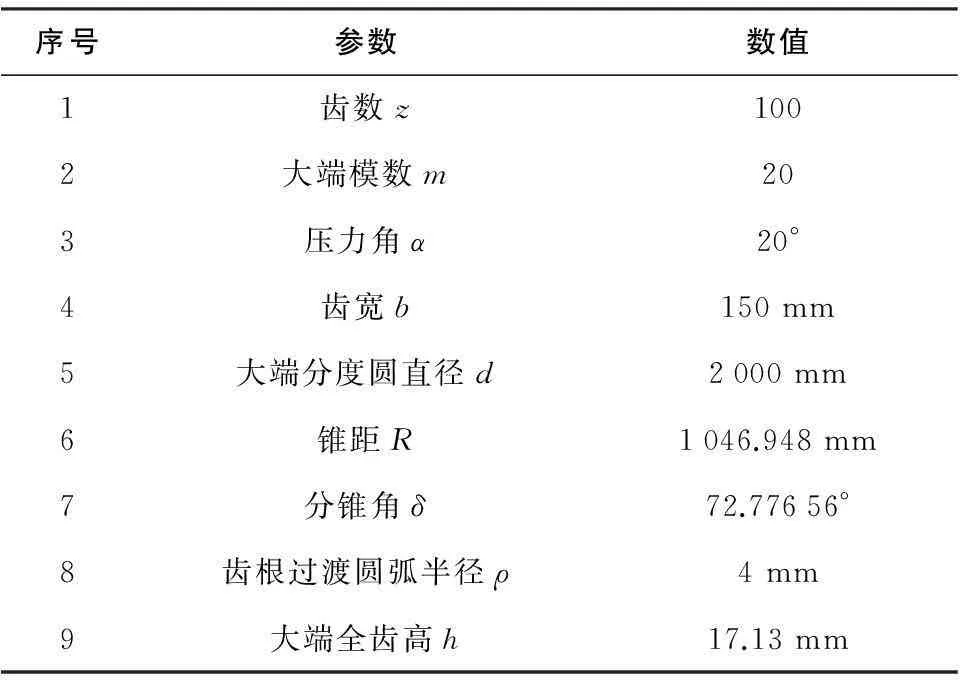

基于ZP495型转盘结构设计锥齿圈参数。石油钻机转盘的传动比在3.333左右,最高转速300r/min。为了便于设计剖分式大齿圈,确定小齿轮齿数z1=31,大齿圈齿数z2=100,传动比u=3.226。大齿圈齿数选择为4的倍数便于使剖分面位于齿谷中央,尽可能减少对齿圈的影响,也保证被剖开齿圈的对称性。具体几何模型参数如表1所示。

表1 几何模型基本参数

在以往的锥齿轮铣齿加工中,传统的工装支撑工件的主轴端面直径小,只有被加工工件的1/4,因此针对该转盘所需的大直径、薄轮辐锥齿轮的特点,将该锥齿剖分为等角度的4部分,分别加工后由螺栓联接[7]。

此次设计剖分式大型齿圈的材料选择42CrMo[8],锥齿轮副采用硬齿面设计。

4螺栓联接布局设计

在设计好的直齿锥齿轮中,保证该转盘所要求的开口尺寸后,留下的供螺栓联接尺寸为46mm。综合上面剖分式大锥齿的设计参数,采用部分平面接合,铰制孔螺栓定位,针对ZP495型转盘剖分式锥齿圈所得到的最终剖分式大齿圈如图4所示。

按照锥齿轮受力图如图5所示,计算并确定螺栓直径和联接尺寸[9]。

图5 锥齿轮受力图

联接螺栓主要承受64kN·m的扭矩。螺栓最大受力为:

要求接合面不能产生滑移的条件,计算螺栓所需预紧力为:

选择联接螺栓材料为Q235、性能等级5.8级的螺栓。根据以上结果计算后,参考螺栓拧紧时的扳手空间,确定每个螺栓间距为80mm,选择M16的螺栓。

此设计采用部分平面联接方式。联接面设计成阶梯型,对摩擦面喷丸等工艺进行处理[10]。阶梯型设计有两个目的,1) 螺栓孔的定位作用。一方面每侧的螺栓孔在锥齿圈加工时都可作为加工定位孔;另一方面装配时为锥齿圈联接提供定位。2) 联接处的阶梯型接合面相当于止口定位,在转盘正反转动时都能为螺栓减载。

为提高螺栓联接的可靠性,装配时广泛采用加热螺栓的联接方法。这样装配的螺栓在冷却至常温时收缩,产生更大的拉紧力保证接合面接触均匀,螺栓不易松动。

5建模及仿真

按照前面设计结果,在PRO/e中建立大锥齿轮实体模型。图6为1/4锥齿圈和螺栓联接后锥齿圈实体模型。

图6 1/4锥齿圈和全齿圈实体模型

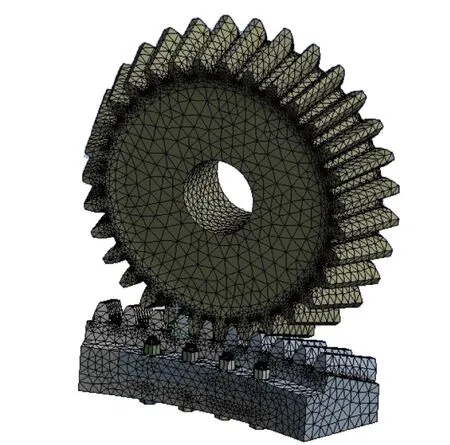

装配完成后,为了减少计算量,大齿圈只保留含有联接部分和与小锥齿轮啮合的10个齿,导入ANSYS中经行网格划分,最后生成单元数量为683622个,如图7所示。

图7 网格化分示意图

根据ZP495转盘实际情况,在大锥齿轮内圈采用固定约束,小齿轮内圈加载于两齿轮定义接触部分方向相对应的转动扭矩64kN·m。分析完成后,得到相应的应力云图8和应变云图9。

图8 应力云图

图9 应变云图

从图8和图9可知,应力应变遵循齿轮受力分步规律,最大应力出现在齿根部,且齿轮本体变形很小。连接面处并未对齿轮造成大的影响,齿轮背面的连接块起到保证联接可靠的作用。其中最大弯曲应力处于齿根部为345.85MPa,小于理论计算值366.1MPa,说明齿轮模拟值与理论计算值基本吻合。

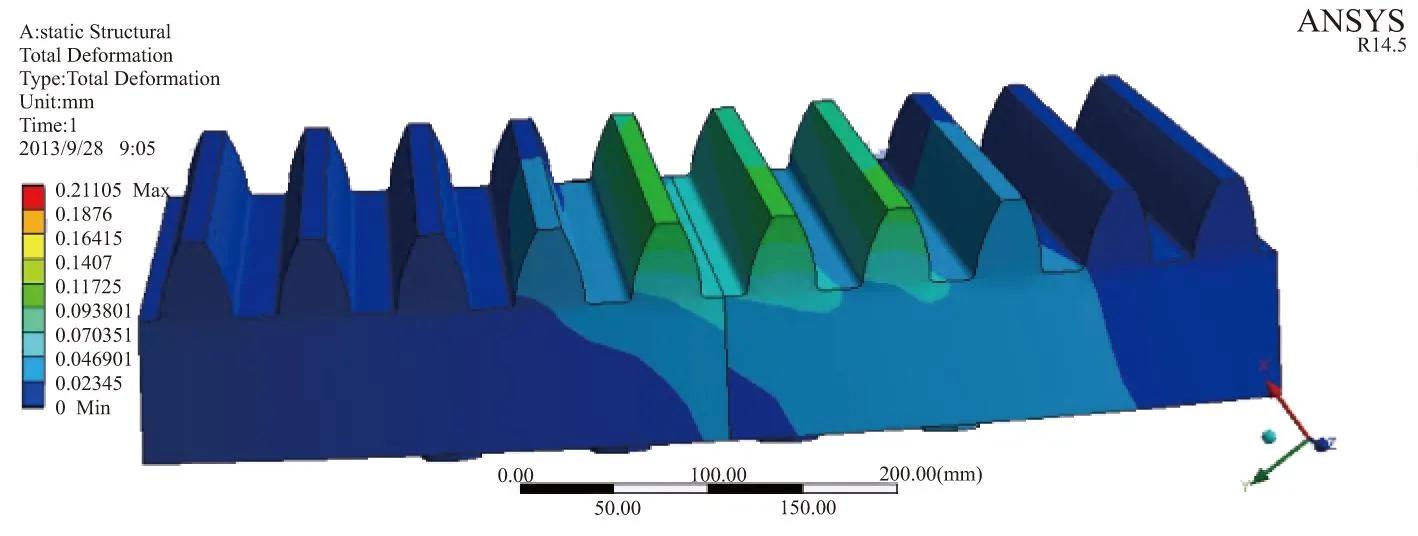

总变形云图(图10)显示所设计的接合面相互之间变形很小为0.0469mm,并沿着齿轮的轴向往下变形减小,符合齿轮受力规律,满足转盘使用要求。

图10 总变形云图

6结论

1) 在石油钻机中弱化转盘趋势的前提下,设计剖分式直齿锥齿圈。利用Pro/e建立模型并导入ANSYS中进行受力分析,应力应变云图符合齿轮受力规律,验证仿真的可靠性。对接合面的变形分析,说明此次设计满足设计要求。

2) 剖分式大锥齿圈能减小对国外大型齿轮进口依赖,有效降低了ZP495型转盘所需锥齿轮的生产成本。

3) 借鉴直齿圆柱剖分式齿轮设计结构,可为在现有直接加工锥齿轮圈能力不足的情况,提供一种新的思路。

参考文献:

[1] 陈如恒. 破除旧观念创造新钻机(四)[J]. 石油矿场机械, 2008,37(6):1-5.

[2] 孙明光,彭军生. 国内外石油钻井装备的发展现状[J]. 石油钻探技术,2008,36(6):86-91.

[3] 丁青山,董平,等. 电驱动钻机技术发展现状及分析[J]. 石油矿场机械,2012,41(2):84-89.

[4] 裴学良. 国内外石油钻机新技术及发展趋势[J]. 科技创新导报,2008,(8):111.

[5] 杨红刚,周亚芳,卢韵皎,等. ZP495型转盘的研制与应用[J]. 石油机械,2009,37(6):45-47.

[6] 江旭昌. 管磨机[M]. 北京:中国建材工业出版社,1992.

[7] 朱玉胜. 大直径、薄轮辐螺旋锥齿轮铣齿工装的设计应用[J]. 机械制造,2008,46(3):46-47.

[8] 祁倩,王永,等. 42CrMo调质及表面淬火渐开线齿轮弯曲疲劳强度试验[J]. 机械传动,2010,34(9):69-71.

[9] 机械设计手册编委会 .机械设计手册(第2卷)[M]. 北京:机械工业出版社,2004.

[10] 巩金红.高强度螺栓连接及其摩擦面处理[J]. 河北煤炭,2006,(3):45-46.

收稿日期:2014-01-03

中图分类号:TE922;TP391.9

文献标志码:B

文章编号:1671-5276(2015)04-0030-03

作者简介:张力(1966-),女,甘肃兰州人,教授级高级工程师,主要从事石油钻采机设备和农业节水灌溉设备研究。