改进的基于三阶段故障过程状态检测模型

2016-01-27王慧颖王文彬

王慧颖, 王文彬

(北京科技大学东凌经济管理学院, 北京 100083)

改进的基于三阶段故障过程状态检测模型

王慧颖, 王文彬

(北京科技大学东凌经济管理学院, 北京 100083)

摘要:基于维修实践中设备两阶段故障过程,利用延迟时间的概念和当前时刻的状态检测历史信息,建立了改进的基于三阶段故障过程的状态检测模型。该模型更接近于设备的真实运行过程。设备运行有4种可能状态出现:正常状态、非严重缺陷状态、严重缺陷状态和故障状态。当检测到系统处于非严重缺陷状态时,采用延迟预防维修策略建立模型。以单位时间设备运行平均费用最小为决策目标,优化检测间隔和阈值时间,通过参考阈值时间来决定是否实施延迟预防维修决策。最后将提出的模型应用于实际案例中,验证了改进的基于三阶段故障过程的状态检测模型的有效性。

关键词:延长时间; 三阶段故障过程; 状态检测; 维修策略

0引言

随着科学技术的迅猛发展,检测技术正日趋先进和完善,对设备进行检测的自动化程度也越来越高,以故障前的缺陷为出发点来研究维修问题将变得日趋可行和切实有效。在设备维修中,对设备运行状态进行检测,其目的是发现设备运行中的故障隐患,也就是缺陷,从而实施正确的预防维修行为。1976年Christer教授提出延迟时间概念[1],此概念将系统故障过程分为两个阶段:正常运行阶段和故障延迟阶段。之后,Christer和Waller将其应用于生产线检修问题中[2],通过对设备实施检测鉴别设备的运行状态。基于延迟时间概念的模型不仅适用于多部件设备也适用于单部件设备[1-8]。诸如文献[9-17],利用延迟时间理论建立系统绩效和检测间隔期之间关系,从而获得最佳检测间隔期并证明该理论的有效性。在实际的维修工作中,维修人员根据系统所处的缺陷程度划分出更多的状态,如工业中的“红黄绿”三色代表着系统的不同状态。文献[18]将两阶段的故障过程扩展为三阶段故障过程,也即将故障延迟时间阶段细分为非严重缺陷阶段和严重缺陷阶段,当系统被检测到处于非严重缺陷阶段时不采取任何预防维修行为,一旦检测到处于严重缺陷状态时再采取预防维修行为,然而延迟维修的时间长度是不确定的,这并不符合实际情况。文献[19]中考虑到三阶段故障过程的双重点检策略(大检和小检),这两种检测策略的范围和程度不同,在检测中一旦发现缺陷立即维修更新,然而此模型并没有根据缺陷的不同程度来考虑是否需要延迟预防更新的情况。

本文考虑到单个设备在寿命周期内,检测出缺陷的可能性是随工龄而变化的,前期使用中一般不易发生异常状态,因此在这段时间内对设备的维修管理工作还处于观察和准备中,如购买所需备件等,那么一旦在这段时期内设备被检测出处于缺陷阶段时,可能会因为维修准备工作不足而导致需要延迟预防维修。如果在多个相同设备同时工作的情况下,预防维修时间需要事先安排,那么通常会在预防维修时间(如月修、年修)对所有的设备实施预防维修工作。如果在这个预防维修时间之前,检测发现某个设备处于缺陷运行状态时,会根据缺陷的程度考虑是否需要延迟预防维修,直到预先安排的预防维修时间再进行维修,利用设备在不严重缺陷状态下工作仍然能够完成预定的功能。本文采用延迟预防性维修策略,这种策略更符合实际维修情况,不仅减少对生产的影响,而且有利于减少维修次数,避免过度维修而造成的浪费,充分利用设备的有效使用寿命,同时也有利于备件管理[20],当备件发生紧急缺货时可以参照延迟维修的时间长度来考虑普通订购备件还是紧急订购备件。在案例研究中,引入文献[7]中给出的另一种预防维修策略,并与本文提出的预防维修策略进行比较。检测间隔的决策也是维修管理中的关键,因为检测间隔太小会无形中增加检测的费用,检测间隔太大又会增加因故障发生而产生的经济损失。

1基于延迟时间的故障过程

在设备维修过程中,可以观察到设备从开始使用到发生故障,这个过程可以分为两个阶段,如图1所示。第1阶段是从设备开始运行到缺陷发生时刻u,这个阶段表示设备处于正常运行状态;第2阶段是从缺陷发生时刻u到故障发生时刻x,这个阶段表示设备处于缺陷运行状态(在没有任何维修行为发生的情况下),该阶段也被称为故障延迟阶段,延迟时间用h表示[21]。当设备处于第1阶段时,对设备运行状态进行检测,检测信号比较平稳;当设备处于第2阶段时,检测信号出现异常,并呈现出异常的变化趋势,这阶段就应该是维修人员关注的重点[22]。缺陷状态出现后可导致两种维修形式[23]:一种是故障维修,就是由于缺陷出现最终导致故障,从而需要停工进行修理。另一种是预防维修,在检测中发现缺陷并停工进行维修(如更换磨损的零部件)。在故障延迟阶段,可以考虑更细致的划分,将缺陷分为严重缺陷和非严重缺陷[18]。本文在建立模型时会考虑到缺陷的严重程度,从而采取相应的维修决策。

图1 两阶段延迟时间模型

2问题描述和建模假设

2.1问题描述

考虑单零部件设备系统(如小水泵、交通灯和电池等)遭到单个故障的延迟时间模型如图2所示。白圆点表示零部件在某时刻出现的缺陷(由1,2,3表示),黑原点表示零部件在某时刻由缺陷导致的故障(由10,20,30表示),A,B为检测时刻。在A时刻进行一次检测(属于完美检测[7],即零部件出现的缺陷能够完全被检测出来),那么缺陷1能被检测出来,这里会考虑一个决策变量阈值时DT,在DT之前如果缺陷1非严重,考虑延迟预防维修直到DT时刻在进行预防维修,如果缺陷1很严重则考虑立即进行预防维修。在DT之后发现缺陷,无论缺陷达到什么程度都需要立即进行预防维修,避免故障10的发生,状态被更新。如果检测是在B时刻发生,那么缺陷2已经发生了故障20,需要立即进行故障维修,达到状态更新。另外,AB之间的检测间隔也是需要考虑的变量。通过上述的3种状态更新策略建立改进的基于三阶段故障过程的状态检测模型,以单位时间设备运行平均维修费用最小为决策目标,确定最佳检测间隔和阈值时间。

图2 单部件设备遭到单个故障的延迟时间模型

2.2建模假设

(1) 本文所研究的设备为单部件设备遭到单个故障的情况;

(2) 设备一旦发生故障可立即被识别出;对设备实施完美检测,每隔T单位时间进行一次检测,记录设备的运行状态;

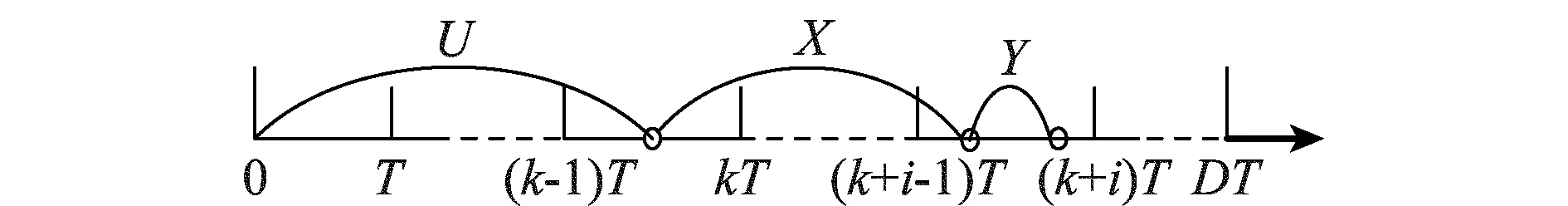

(3) 考虑到缺陷的严重程度,将故障过程分为3个阶段:正常运行阶段(U),非严重缺陷运行阶段(X)和严重缺陷运行阶段(Y);设备有4种状态:正常状态、非严重缺陷状态、严重缺陷状态和故障状态;

(4) 如果在阈值时间DT之前发现设备处于非严重缺陷状态,则延迟预防维修行为直到DT时刻在执行;

(5) 如果在阈值时间DT或之后发现缺陷,无论缺陷达到什么程度将立即对系统进行预防维修,使系统完全恢复其功能;检测过程也将重新开始。

其他相关符号的含义如下:

U表示正常运行阶段,U的概率密度函数为g(u);

X表示非严重缺陷运行阶段,X的概率密度函数和累积分布函数分布为f1(x)和F1(x);

Y表示严重缺陷运行阶段,Y的概率密度函数和累积分布函数分布为f2(y)和F2(y);

T为检测间隔;

Tf为故障发生的时刻;

Tp为检测时发现非严重缺陷状态的时刻;

Tq为检测时发现严重缺陷状态的时刻;

D为第D次检测,相应的时刻为DT时刻也即阈值时间;

Cs为检测平均费用;

Cp为检测更新平均费用;

Cf为故障更新平均费用;

E(C,T,D)为更为更新周期内的期望费用,T和D为决为决策变量;

E(L,T,D)为更新周期的期望长度,T和D为决策变量。

3模型建立

设备从开始工作到被更新(发生故障或检测出缺陷),这个时间段称为一个更新周期。为了计算更新周期内的期望费用和更新周期的期望长度,考虑第k个检测周期,即[(k-1)T,kT]。

3.1故障更新的概率

在一个检测间隔内故障更新发生的概率,存在两种情况:

(1) 设备在[(k-1)T,kT]中发生故障,但在kT之前的(k-1)次检测点并没有发现设备的不正常状态,因此设备的故障延迟阶段和发生故障时刻Tf,Tf∈[(k-1)T,kT]发生在同一个检测间隔内,如图3所示。

图3 第1种故障事件

因此,在任意检测区间[(k-1)T,kT]内,设备因发生故障而进行故障更新的概率为

(1)

式中,k=1,2,…。

从设备运行到发生故障,整个工作时间为Tf∈((k-1)T+z,(k-1)T+z+dz),则期望更新周期费用E(C1)和期望更新周期长度E(L1)分别为

(2)

(3)

(2) 设备在阈值时间DT之前的第k次检测,初次识别出设备处于非严重缺陷运行状态,采用延迟维修策略,但设备提前在第k+i个区间[(k+(i-1))T,(k+i)T]内发生故障,如图4所示。

图4 第2种故障事件

因此,在任意检测区间[(k+(i-1))T,(k+i)T]内,设备因发生故障而进行故障更新的概率为

(4)

式中,i=1,2,…,D-k;k=1,2,…,D-1。

从设备开始运行到发生故障,整个工作时间为Tf∈((k+(i-1))T+z,(k+(i-1))T+z+dz),则期望更新周期费用E(C2)和期望更新周期长度E(L2)分别为

(5)

(6)

3.2检测更新的概率

在DT之前, 第k-1次检测点未发现缺陷状态,但在区间[(k-1)T,kT]中出现缺陷,在kT时刻初次识别出设备处于非严重缺陷运行状态,采用延迟预防维修策略。因检测更新的概率有两种,如图5所示。

图5 在DT之前发现缺陷事件

(1) 存在非严重缺陷的设备在延迟到DT时刻进行更新之前未发展成严重缺陷或故障,如图5(a) 所示。

因此,设备运行到DT时刻而进行的预防更新的概率为

(7)

式中,k=1,2,…,D。

期望更新周期费用E(C3)和期望更新周期长度E(L3)分别为

(8)

(9)

(2) 如图5(b) 所示,存在非严重缺陷的设备延迟到DT时刻进行预防更新,但在区间[(k+(i-1))T,(k+i)T]内已经发展成为严重缺陷,因而在(k+i)T时刻进行预防更新的概率为

(10)

式中,i=0,1,…,D-k;k=1,2,…,D。

期望更新周期费用E(C4)和期望更新周期长度E(L4)分别为

(11)

(12)

在DT之后的第k个检测点测出设备处于缺陷状态(非严重或严重),都在(D+k)T时刻立即进行预防更新,如图6所示,其概率公式分别为

(13)

(14)

式中,k=1,2,…。

图6 在DT之后发现缺陷事件

期望更新周期费E(C5)和期望更新周期长度E(L5)分别为

(15)

(16)

3.3费用模型

根据文献[7,18]的更新费用理论,考虑所有的检测区间和所有的可能情况,将式(2)、式(3)、式(5)、式(6)、式(8)、式(9)、式(11)、式(12)、式(15)和式(16)代入式(17),求得模型的单位时间设备运行平均费用C(T,D)为

(17)

以单位时间设备运行平均费用最小为决策目标,确定最佳检测间隔T和阈值D。

4案例分析

以英国教学医院医学物理系的医疗设备为研究对象,每个医疗设备的维修信息被记录在维修卡片上,信息包括购买医疗设备日期、医疗设备预防维修日期、故障发生日期及医疗设备工作的相关描述。本文研究输液泵和蠕动泵的预防维修策略,它们主要应用于重症病人护理、神经外科及心脏病人护理。因此为了保证输液泵和蠕动泵的正常工作,制定合理的预防维修策略从而减少医疗设备因停机而无法及时救治病人的情况,这是医疗部门最关心的问题。

为了应用本文所建立的模型,确定出合理的预防维修间隔期。因此,收集了输液泵和蠕动泵的故障维修和预防维修数据记录,输液泵一共有105个,它的主要故障模式来源于压力传感器故障;蠕动泵一共有35个,它的主要故障模式来源于电池故障。这两个医疗泵在缺陷运行状态下仍能完成预定功能,缺陷状态需定期检测来识别出,故障状态能够立即被识别出。它们的相关维修数据和工作原理的详细描述,见文献[24]。采用威布尔分布描述医疗泵的退化过程的三阶段:正常运行阶段U、非严重缺陷运行阶段X和严重缺陷运行阶段Y。使用最大似然方法来估计参数值,应用文献[18]中所提出的似然函数进行参数估计,因此所获得的参数估计值如表1所示。在维修卡片中,不包括任何维修费用的信息,但平均检测费用和检测平均更新费用的估计值是比较容易给出的,医院维修工作人员能够提供相应的信息。然而故障更新费用的估计值很难给出,因为医疗泵一旦发生故障,所带来的经济损失远远高于医疗泵本身的价值。相关维修费用(以天为单位)如表2所示。采用枚举法求解等式(17),在Matlab软件环境下,通过编程实现。

表1 医疗泵故障三阶段的威布尔分布参数

表2 相关维修费用估计 元

为了证明本文提出模型的有效性,将文献[7]中提出的预防维修策略在三阶段延迟时间模型的基础上建模,定义为模型2,并与本文提出的模型(定义为模型1)进行比较。模型2的维修策略不考虑缺陷的程度,一旦识别出医疗泵处于缺陷状态,立即对医疗泵进行预防维修。

模型2的故障更新概率:在第(k-1)次检测时未发现缺陷运行状态,但医疗泵在区间[(k-1)T,kT]内发生故障,因故障更新的概率公式和式(1)一样。期望更新周期费用E(C1)和期望更新周期长度E(L1)与式(2)和式(3)一样。

模型2的检测更新概率:设备在前(k-1)次检测都处于正常运行状态,但在kT检测测出设备处于缺陷状态(非严重或严重),都立即进行状态更新。概率公式分别为

(18)

P(Tq=kT)=

(19)

期望更新周期长度E(L2)和期望更新周期费用E(C2)分别为

(20)

(21)

将式(2)、式(3)、式(20)和式(21)代入式(17),采用枚举法求解等式(17),确定最佳检测间隔T。

4.1案例计算及结果分析

图7 选择参数设置1的情况下,模型1中单位时间蠕动泵工作平均费用的优化过程 图8 选择参数设置2的情况下,模型1中单位时间输液泵工作平均费用的优化过程

选择参数设置1(蠕动泵)TD*C1(T,D)TD*E(T,D)选择参数设置2(输液泵)TD*C1(T,D)TD*E(T,D)4101.325115*13*1.0972*114.10231223.25906111.228118121.1021223.75931423.28458121.169420121.1127433.45171623.326110121.132922111.1282633.31931823.381612131.110324111.1473833.26432013.440714131.099226101.168510*3*3.2513*2213.5095

图9 选择参数设置1的情况下,模型1(D*=13)和 模型2的比较 图10 选择参数设置2的情况下,模型1(D*=3)和 模型2的比较

4.2检测成本的阈值

图11和图12 分别给出了检测成本在一定范围内变化时,模型1和模型2的单位时间设备运行最小平均费用的变化情况。由图可以看出,在优化蠕动泵的预防维修计划中检测成本小于275时和在优化输液泵的预防维修计划中检测成本小于400时,模型1的最优期望费用要小于模型2的最优期望费用,当检测成本分别大于275和大于400时,模型2的策略更优。由此,可以确定检测蠕动泵和输液泵的检测成本阈值分别为275和400。此外,对于不同的检测成本,图11和图12也给出了基于延迟预防维修策略的最优检测间隔期T和阈值D,也证明了当检测成本不超过检测成本阈值时,对蠕动泵和输液泵采用延迟预防维修策略是最优的。例如,图11中(13,15,1.09)表示当检测成本Cs=50时,最优检测间隔期T=15,最优阈值D=13和单位时间设备运行最小平均费用为1.09。

图11 不同检测成本下,优化蠕动泵的预防维修计划

图12 不同检测成本下,优化输液泵的预防维修计划

5结束语

本文建立了改进的基于三阶段故障过程的状态检测模型,以单位时间设备运行平均费用为决策目标,优化设备系统的预防维修的检测间隔和阈值时间。为设备检测间隔决策提供了定量化的方法,提出了设备故障更新概率和检测更新概率的计算方法,最后将模型1与模型2通过应用于实际案例进行比较和分析,证明了模型1是有效的。

参考文献:

[1] Christer A H, Wang W. Delay-time-based maintenance model of a multicomponent system[J].IMAJournalofManagementMathematics,1995, 6(2):205-222.

[2] Christer A H, Waller W M. Reducing production downtime using delay time analysis[J].JournaloftheOperationalResearchSociety, 1984, 35(6):499-512.

[3] Radouane L, Chateauneuf A, Djamil A. Opportunistic policy for optimal preventive maintenance of a multi-component system in continuous operating units[J].ComputersandChemicalEngineering, 2009,9(33): 1499-1510.

[4] Wang W, Christer A H. Solution algorithms for a nonhomogeneous multicomponent system inspection model[J].ComputerandOperationsResearch,2003,30(1),19-34.

[5] kumura S O, Jardine A K S, Yamashina H. Inspection policy for a deteriorating single-unit system characterized by a delay-time model[J].InternationalJournalofProductionResearch, 1996,9(34):2441-2460.

[6] Jia X S,Christer A H,Smith M A J. The modeling study for functional check of mechanical wear process[J].ChinaMechanicalEngineering,1998,9(12): 34-37.(贾希胜,克莱斯特,史密斯.针对机械磨损过程的功能检测模型[J].中国机械工程, 1998,9(12): 34-37.)

[7] Wang W.Delaytimemodelling[M].In D.N.P. Murthy and AKS. Kobbacy (Eds),Complexsystemmaintenancehandbook. London: Springer, 2008:345-370.

[8] Wang W. An inspection model for a process with two types of inspections and repairs[J].ReliabilityEngineeringandSystemSafety, 2009, 94(2):526-533.

[9] Cerone P. On a simplified delay time model of reliability of equipment subject to inspection monitoring[J].JournaloftheOperationalResearchSociety,1991,42(6): 505-511.

[10] Wang W. A model of multiple nested inspections at different intervals[J].ComputersandOperationsResearch, 2000, 27(6):539-558.

[11] Wang W, Banjevic D, Pecht M. A multi-component and multi-failure mode inspection model based on the delay time concept[J].ReliabilityEngineeringandSystemSafety,2010,95(8):912-920.

[12] Wang W, Banjevic D. Ergodicity of forward times of the renewal process in a block-based inspection model using the delay time concept[J].ReliabilityEngineeringandSystemSafety, 2012, 100: 1-7.

[13] Das A N, Acharys D. Age replacement of components during IFR delay time[J].IEEETrans.onReliability,2004,53(3): 306-312.

[14] Zhao J, Chan A H, Roberts C, et al. Reliability evaluation and optimization of imperfect inspections for a component with multi-defects[J].ReliabilityEngineeringandSystemSafety,2007,92(1):65-73.

[15] Leung F, Kit-leung M. Using delay-time analysis to study the maintenance problem of gearboxes[J].InternationalJournalofOperationsandProductionManagement,1996,16(12):98-105.

[16] Pillay A, Wang J, Wall A D, et al. A maintenance study of fishing vessel equipment using delay-time analysis[J].JournalofQualityinMaintenanceEngineering,2001,7(2):118-128.

[17] Jones B, Jenkinson I, Wang J. Methodology of using delay-time analysis for a manufacturing industry[J].ReliabilityEngineeringandSystemSafety,2009,94(1): 111-124.

[18] Wang W. An inspection model based on a three-stage failure process[J].ReliabilityEngineeringandSystemSafety,2011,96(7): 838-848.

[19] Wang W B, Zhao F, Peng R. Modeling of the optimal multiple inspection policy based on a three-stage failure process[J].SystemEngineeringTheory&Practice,2013,34(1): 223-232.(王文彬,赵斐,彭锐.基于三阶段故障过程的多重点检策略优化模型[J].系统工程理论与实践,2013,34(1):223-232.)

[20] Wang W, Syntetos A A. Spare parts demand: linking forecastiong to equipment maintenance[J].TransportationResearchPartE,2011,6(47):1194-1209.

[21] Wang W. An overview of the recent advances in delay-time-based maintenance modeling[J].ReliabilityEngineeringandSystemSafety,2012,(106):165-178.

[22] Wang Y, Wang W B, Fang S F, et al. A two-stage prediction model research on condition-based maintenance[J].JournalofHarbinEngineeringUniversity,2007,28(11):1278-1281.(王英,王文彬,方淑芬,等.状态维修两阶段预知模型研究[J].哈尔滨工程大学学报,2007,28(11): 1278-1281.)

[23] Sun W. The delay-time model and its application in the equipment maintenance[J].JournalofArmoredForceEngineeringInstitute, 1995,9(3): 85-91.(孙伟.延迟时间模型及其在设备维修中的应用[J].装甲兵工程学院学报,1995,9(3): 85-91.)

[24] Baker R D, Wang W. Estimating the delay time distribution of faults in repairable machinery from failure data[J].IMAJournalofManagementMathematics,1991,3(4): 259-281.

王慧颖(1981-),女,博士研究生,主要研究方向为复杂系统故障预测。

E-mail:wanghuiying120454@163.com

王文彬(1956-),男,教授,博士,主要研究方向为复杂系统故障预测。

E-mail:wangwb@ustb.edu.cn

网络优先出版地址:http://www.cnki.net/kcms/detail/11.2422.TN.20150317.0953.003.html

Improved inspection model based on a three-stage failure process

WANG Hui-ying, WANG Wen-bin

(DonglingSchoolofEconomicsandManagement,UniversityofScienceand

Technology,Beijing100083,China)

Abstract:Aiming at the typical two-stage failure process of equipment in maintenance practice, an inspection model based on a two-stage failure process is designed based on the obtained condition monitoring information using the concept of delaying time. This model is a step closer to reality. There are four operation states: normal state, minor defective state, severe defective state and failure state. If the system is identified to be in the minor defective stage, two different kinds of maintenance decisions are made .The optimal intervals and threshold valve time for inspection of potential failure are determined with the minimum cost using this model. The threshold value time plays a role to decide whether to carry out the preventive maintenance action. Finally, the proposed model is applied to a practical case and the results prove the effectiveness of the model based on the delay preventive maintenance policy.

Keywords:delay time; three-stage failure process; state inspection; maintenance decision

作者简介:

中图分类号:TP 18

文献标志码:A

DOI:10.3969/j.issn.1001-506X.2015.07.37

基金项目:国家自然科学基金重点项目 (71231001);中国博士后科学基金 (2013M530531); 中央高校基本科研业务费专项资金 (FRF-MP-13-009A, FRF-TP-13-026A); 教育部博士导师基金(20120006110025)资助课题

收稿日期:2014-08-21;修回日期:2014-12-20;网络优先出版日期:2015-03-17。