大跨度开切眼安全监控与稳定性数值模拟分析

2016-01-11张向东,张哲诚,范世兴等

大跨度开切眼安全监控与稳定性数值模拟分析

张向东,张哲诚,范世兴,张明星,刘家顺

(辽宁工程技术大学 土木与交通学院,辽宁 阜新123000)

摘要:为解决大断面煤巷锚杆(索)支护存在的困难,以白羊岭煤矿101开切眼围岩控制工程为研究对象,进行超大断面破碎围岩顶板开切眼支护优化设计与安全监控研究,对锚杆(索)支护理论及巷道的失稳机理进行分析研究。针对101开切眼大跨度、大断面矩形巷道的特点,采用动态信息设计方法,分析巷道围岩稳定性的影响因素,制定101开切眼支护方案。应用大型有限元软件ANSYS对开切眼顶帮部在不同锚杆(索)间距、长度、单体支柱个数等支护参数条件下的变形及稳定性进行模拟分析,并对比支护前后巷道稳定性。研究结果表明:101开切眼的合理支护方式为顶板采用锚杆(索)联合支护,锚杆间排距800 mm×800 mm,锚杆长度为2.0 m,单体液压支柱3根/排。在同类条件下,采用高强度锚杆(索)支护的煤巷,在回采期间的围岩变形量比采用普通锚杆支护少21.3% ~42.5%;巷道围岩移近总量比锚喷网支护减少25.6% ~43.0%,巷道支护效果收益明显。上述研究成果对大跨度、大断面破碎围岩顶板开切眼支护优化设计及施工提供了可靠依据,具有重要的工程应用价值。

关键词:大断面煤巷支护;围岩控制;支护方案;数值模拟分析;开切眼;白羊岭煤矿

中图分类号:U455.7文献标志码:A

收稿日期:2013-12-05;修回日期:2014-01-18

作者简介::杭永山(1971-),男,江苏南京人,高级工程师,主要从事航道工程管理,(电话)15895419605(电子信箱)cristyzhu@sina.com。

DOI:10.3969/j.issn.1001-5485.2015.04.022

1研究背景

随着煤炭需求的日益增多,矿山开采逐步由浅部开采转入复杂地质条件下地下深部开采,同时为保证煤炭产量,煤炭开采所用设备不断加高加大,巷道断面尺寸也不断被扩大以满足大型采高设备工作需要,保证煤炭产量[1-3]。这使现有的支护理论与施工方法难以满足大断面、大跨度的巷道支护要求[4]。深部大跨度、大断面巷道失稳垮冒现象时有发生,已成为深部矿井亟待解决的重大技术难题。郭志宏等[5]基于“大跨度矩形巷道锚喷支护”的相似模型试验,指出矩形巷道直接顶板是一个卸压区,支护的重点部分是矩形巷道的帮角处;张军[6]将深部复杂条件下的4类围岩(高应力完整围岩、高应力较完整层状围岩、高应力破碎围岩、高应力软弱围岩)归为离层断裂型和压力释放型工程软岩,对其进行变形破坏特性、机理研究,提出相应支护对策及“刚柔互补、长短结合、及时主动、协调在控”支护原则。

综上所述,目前有关深部破碎围岩顶板大跨度巷道的支护理论与施工工艺尚未形成统一的、有效的认识,深部破碎围岩顶板大跨度巷道支护形式仍处于经验探索阶段,呈现出百花齐放百家争鸣的状态[7-13]。基于此,本文以白羊岭煤矿101开切眼围岩控制工程为研究对象,进行超大断面破碎围岩顶板开切眼支护优化设计与安全监控研究,对锚杆(索)支护理论及巷道的失稳机理进行分析研究。采用综合设计方法:工程类比、理论计算与数值模拟分析、数据监测与信息反馈有效结合起来的动态信息锚杆(索)设计方法,分析巷道围岩稳定性的影响因素,制定开切眼支护方案。应用大型有限元软件ANSYS对开切眼顶帮部在不同锚杆(索)间距、长度、单体支柱个数等支护参数条件下的变形及稳定性进行模拟分析,并对比支护前后巷道稳定性。

2工程地质情况

2.1 区域地质概述

山西省国投昔阳白羊岭煤矿井田东西宽约4 km,南北长约4.5 km,井田面积为12.5 km2。该井田位于沁水煤田东北部边缘,太行山西翼,处黄土丘陵-河流堆积阶梯地带。总体上地势西南高东北部低,最高点位于井田西南部,海拔为1 361.3 m,最低处位于井田东北角,海拔标高为959.6 m,最大相对高差401.7 m。

2.2 地形地貌特征

本井田区内以中低山-丘陵地貌形态为主,北西高而南东低,最高点位于区域西南部的焦山顶上,海拔标高1 764.50 m,最低点位于娘子关附近的桃河河谷中,海拔标高360.00 m,相对高差1 404.50 m,地层总体由东南向西北倾斜,呈单斜构造[14],倾角20° ~14°,局部受构造影响,可达20°以上。白羊岭煤矿地形地貌见图1。

图1 白羊岭煤矿地形地貌 Fig.1 Geomorphology of Baiyangling coal mine

2.3 地层特征

井田位于沁水煤田的东北边缘,由东向西出露地层由老到新。井田东部外围大面积出露奥陶系峰峰组、上马家沟组地层;二叠系山西组地层分布零星;区内二叠系上、下石河子组地层广泛分布,新生界覆于各个时代基岩之上。现根据井检区并结合补充勘查资料从奥陶系至第四系地层分别为奥陶系中统O2,厚度295.79 m; 石灰系中统本溪组C2b,全厚17.00 ~35.00 m,平均30.00 m;石灰系上统太原组C3t,全厚96.40 ~119.50 m,平均107.86 m;二叠系下统山西组P1s,厚度44.10 ~59.20 m,平均53.69 m;石河子组P3x,全厚90.00 ~130.00m,平均110 m左右,二叠系上统石河子组P2s,厚度在80 ~240 m。

2.4 岩石的物理力学性质

根据现场勘查和室内试验,获得矿区内各层岩体的厚度和无侧限单轴抗压强度等指标,见表1。

综合对白羊岭大断面开切眼的现场观察和室内试验结果与分析,总结出白羊岭矿区大断面开切眼有如下特征:岩石岩性为中生代侏罗系下统直罗组J2z、灰绿色中粗砂岩,埋深在54.00 ~115.25 m和128.5 ~141.2 m范围,地应力范围大致在1.2 ~3.0 MPa,属于浅埋低应力大断面开切眼[15-16];岩石中黏土含量较多造成弹性模量和层间黏结力的急剧损失,因此室内实验得到的抗压强度偏低,仅为3.8 MPa,岩石实际强度应大于试验强度。

表1 白羊岭煤层覆岩层柱状及力学性质 Table 1 Columnar and mechanical properties of coal strata in Baiyangling coal mine

3开切眼支护设计

采用工程类比法和经验分析法,综合现有支护形式以及巷道顶板和帮部产生的变形等情况,因地制宜采取切实可行的支护方案。支护方案如图2。

单位:mm 图2 断面支护设计 Fig.2 Design of section support

101工作面开切眼采用2次分断面掘进,先施工临近采空区侧,后施工回采工作面侧。首次施工巷道尺寸w=5.5 m,h=3.8 m。进行下一个断面施工前,须采用单体液压支柱+π型钢梁对前一次断面进行支护,支护完成后方可进行下一断面的掘进。第二次施工巷道w=4.0 m,h=3.6 m,采用锚网索+W型钢带联合支护方式,同时为了将锚杆加固的“组合梁”悬吊于稳定岩层中,需用高强度、长锚索进行加强支护以保证巷道稳定。

4101开切眼监测结果分析

4.1 1 # 5.5 m宽监测断面

1#断面为先开挖支护5.5 m宽断面进行变形监测的矩形断面。

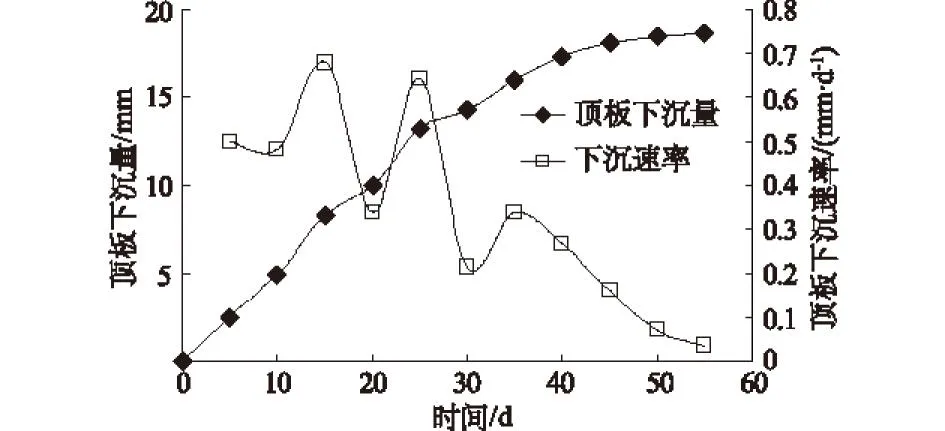

由图3中可看出,1#监测断面顶板最大沉降量是19.1 mm,最大沉降速率是0.63 mm/d,平均沉降速率是0.39 mm/d。监测开始45 d后,1#监测断面顶板下沉量趋于稳定,下沉速率趋于0,切眼支护结构充分发挥了作用,巷道支护效果较好。

图3 1 #断面顶板下沉量和下沉速率曲线 Fig.3 Curves of roof subsidence and subsidence rate of section 1 #

4.2 2 # 9.5 m宽监测断面

2#断面为扩刷到9.5 m宽断面时即开始进行变形监测的矩形断面。

由图4可知,2#监测断面顶板最大沉降量为45.75 mm,最大沉降速率为2.29 mm/d,平均沉降速率为1.37 mm/d。监测开始30 d后,2#监测断面顶板下沉量趋于稳定,下沉速率趋于0,支护结构充分发挥了作用,支护效果较好。

图4 2 #断面顶板下沉量和下沉速率曲线 Fig.4 Curves of roof subsidence and subsidence rate of section 2 #

4.3 矿压分析

101开切眼顶底板岩性均为泥岩、砂质泥岩,切眼为矩形大断面,顶部压力由单体液压支柱承受,矿压变化大,安全稳定性要求较高,因此必须进行工作面矿压监测并分析顶板来压规律确保安全生产。图5为1#和2#监测断面矿压变化曲线。

图5 1 #和2 #监测断面矿压变化曲线 Fig.5 Curves of mine pressure variation at monitored section 1 # and 2 #

图5矿压监测结果表明:采用锚杆(索)联合支护的监测断面在监测初期,矿压略有升高。观测大约2个月后,矿压趋于稳定,增加速率逐渐减小。这说明本文采用的预应力高强度锚杆索联合支护形式和支护参数比较合理,在保证巷道围岩稳定的前提下,有效地控制了大断面煤巷围岩的剧烈变形,保持了巷道的稳定,提高了巷道的安全程度。

5大断面开切眼巷道支护的数值模拟

本次数值模拟即采用ANSYS软件进行多方案的比较,最后得出较合理的初始支护设计。101开切眼断面模拟以巷道断面尺寸9.5 m×3.8 m(宽×高)进行。通过不同支护方案围岩控制效果的对比分析确定各支护参数。

巷道开挖的影响范围一般是5倍巷道宽度。计算模型选择巷道跨度分别为9.5 m和11 m,巷道开挖的影响范围是47.5~55 m。所以模型尺寸为47.5 m×19 m(宽×高)。模拟5层围岩建立模型主要岩性为砂岩、泥岩、煤,模型按实际围岩分布建立。

表2 岩性力学参数 Table 2 Mechanics parameters of rock

5.1 顶锚杆间距选择

5.1.1数值模拟方案

①顶板锚杆间距d=1.1 m,n=9根锚杆支护;②顶板锚杆间距d=1.0 m,n=10根锚杆支护;③顶板锚杆间距d=0.8 m,n=12根锚杆支护。锚杆长度l取为2.0 m。

5.1.2结果分析

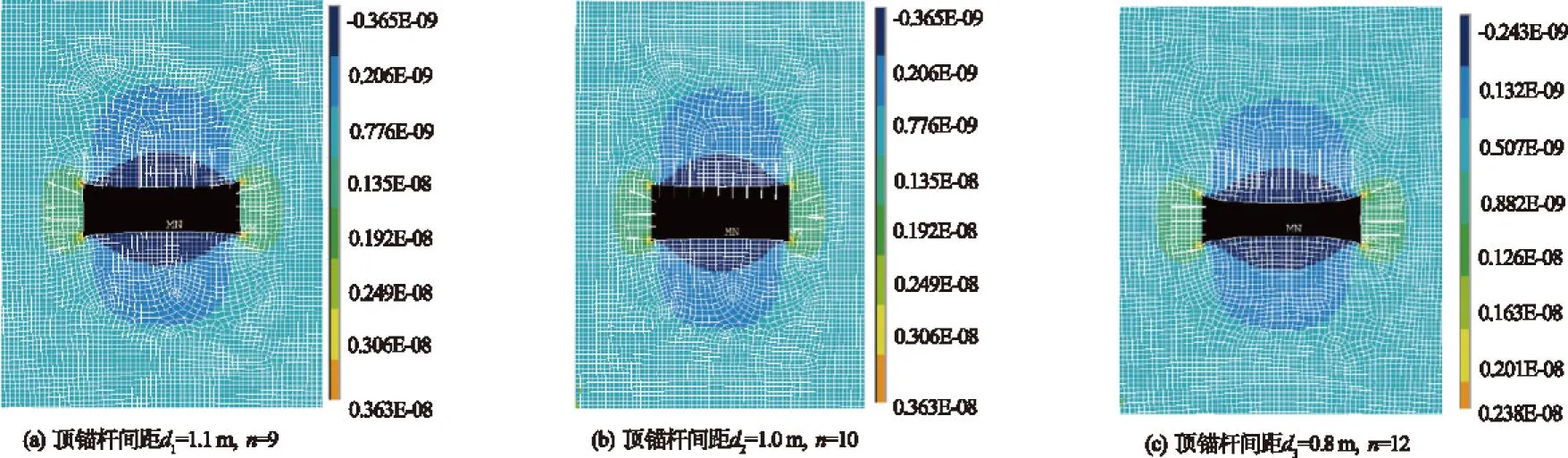

各方案模拟围岩塑性区结果如图6。

图6 顶锚杆不同间距下围岩塑性区 Fig.6 Plastic zone of surrounding rock in the presence of different spacings between top bolts

从图6可知,各方案时围岩均会产生一定范围的塑性区,但围岩塑性区范围不尽相同。总的来说,锚杆间距越大、锚杆数量越小,围岩塑性区范围越大,产生的变形范围越广。表3为依据数值模拟结果得到的不同工况下围岩定板、底板及两帮变形量结果。

图7 顶锚杆不同长度下围岩塑性区 Fig.7 Plastic zone of surrounding rock in the presence of different lengths of top bolts

随着开切眼顶板锚杆支护根数的增加,巷道顶板的塑性区范围进一步缩小,巷道围岩的位移量也进一步减小,但减小的幅度越来越小。当用于顶板支护的锚杆数量达到临界值,此时顶板位移量已在可控范围敏感性甚微[17]。这说明对一定的巷道围岩条件,存在一个合理的锚杆间排距,不但能保证锚杆支护效果,而且能降低支护成本。当顶板锚杆数由10根增加到12根时,顶板下沉量的降幅较小,因此认为顶板锚杆数为12根,即顶板锚杆间距为0.8 m时是合理的顶锚杆间距值。

5.2 顶锚杆长度选择

5.2.1数值模拟方案

ANSYS数值模拟方案同本文5.1.1,顶锚杆长度l分别取1.8,2.0,2.3 m。锚杆数量取为12根,锚杆间距为0.8 m。

5.2.2结果分析

各方案模拟围岩塑性区结果如图7。

表4为依据不同顶锚杆长度时,围岩塑性变形数值模拟得到的顶板、底板和两帮变形量数值结果。

表4 顶锚杆不同长度下围岩变形 Table 4 Deformation of surrounding rock in the presence of different lengths of top bolts

从图7和表4可知,随着不断换用长锚杆支护,顶板位移曲线成减函数趋势,但走势渐缓。短锚杆发挥的锚固强度较低,不能发挥大断面联合支护系统的作用。当锚杆长度由1.8 m增加到2.0 m时,顶板变形量由原来的45.98 mm减小到45.35 mm,最后采用2.3 m锚杆时围岩变形量减小到44.92 mm。最终权衡安全性与经济性,采用2.3 m长锚杆。

5.3 帮锚杆间距选择

5.3.1数值模拟方案

ANSYS数值模拟方案如下:①帮锚杆间距1.2 m,4根锚杆;②帮锚杆间距1.0 m,4根锚杆;③帮锚杆间距0.8 m, 5根锚杆。锚杆长度为2.0 m。

5.3.2结果分析

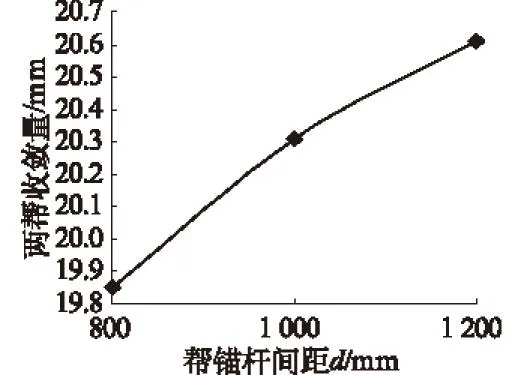

各方案模拟结果见表5和图8所示。

表5 帮锚杆不同间距下围岩变形 Table 5 Deformation of surrounding rock in the presence of different spacings between side bolts

图8 帮锚杆间距与围岩 位移量的关系 Fig.8 Relationship between side anchor spacing and surrounding rock displacement

顶板来压时,顶板压力大部分都由两帮分担,产生片帮危险,帮部打锚杆可有效控制两帮收敛量,对煤矿施工起到安全保护作用。帮部锚杆水平应力大于垂直应力,水平应力使巷道底板易于剪切破坏,出现错动、滑移、偏帮现象,如果不及时采取支护措施,破坏区域逐渐扩大。因此,在巷道变形破坏的早期阶段,应及时加密锚杆,控制煤帮变形破坏进一步发展。

从图8和表5可知,随着帮部锚杆间距的减小,巷道两帮的相对移近量逐渐减小。当锚杆间距由1.0 m缩小到0.8 m时,两帮移近量减小很明显,顶板下沉量和底板起鼓量也相应减小。因此从巷道支护的安全可靠性、经济性角度综合考虑,确定0.8 m为经济合理帮间距。

图9 帮锚杆长度与围岩 位移量的关系 Fig.9 Relationship between side anchor bolt length and surrounding rock displacement

5.4 帮锚杆长度选择

5.4.1数值模拟方案

ANSYS数值模拟方案:①帮锚杆长度l1=1.8 m;②帮锚杆长度l2=1.9 m;③帮锚杆长度l3=2.0 m。

各方案锚杆数量均为5根,锚杆间距为0.8 m。

5.4.2结果分析

各方案模拟结果如

图9及表6所示。

由图9可知,随着帮部锚杆长度的增加,巷道两帮的相对移近量逐渐减小,但锚杆长度对围岩变形的影响逐渐减弱。当帮锚杆长度从1.8 m增至1.9 m时,顶板下沉量减小2.88%,而当帮锚杆长度从1.9 m增至2.0 m时,顶板下沉量减小0.79%。

表6 帮锚杆不同长度下围岩变形 Table 6 Deformation of surrounding rock in the presence of different lengths of side bolts

可见锚杆长度的无限增加,并没有使围岩变形得到更加有效的控制。所以帮部锚杆并不是越长越好,应选择一个既能有效控制围岩变形,又避免浪费的经济合理的锚杆长度。综合以上因素本文最终采用l3=2.0 m锚杆进行帮部支护。

5.5 不同支护方案比选

5.5.1数值模拟方案

①顶板全锚杆支护;②顶板全锚索支护;③顶板锚杆(索)联合支护。

5.5.2结果分析

各方案模拟结果如表7所示。

表7 不同支护方案下围岩变形 Table 7 Deformation of surrounding rock in different support schemes

由表7可知,顶板依次采用全锚杆、全锚索、锚杆(索)联合支护方案,巷道顶板的下沉量逐渐减小。因此从巷道支护的安全可靠性、经济性角度综合考虑,认为顶板采用锚杆(索)联合支护效果较好。

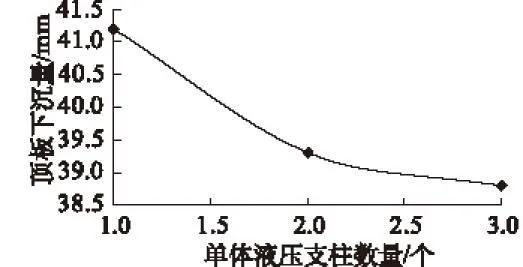

图10 单体液压支柱数量 与围岩位移量的关系 Fig.10 Relationship between individual hydraulic prop quantity and surrounding rock displacement

5.6 单体液压支柱根数选择

5.6.1数值模拟方案

ANSYS数值模拟方案:① 1根单体液压支柱;② 2根单体液压支柱;③ 3根单体液压支柱。

5.6.2结果分析

各方案模拟结果如

图10及表8所示。

由图10可见,随着单体液压支柱的增加,巷道顶板变形量逐渐减小。但是单体液压支柱只是起到临时支护作用,适用于超前支护保证巷道稳定性。

表8 单体液压支柱不同数量下围岩变形 Table 8 Deformation of surrounding rock in the presence of different numbers of individual hydraulic prop

当单体液压支柱从1根逐渐增加到3根时,顶板下沉量减小很明显,围岩的受力得到了平衡。因此从巷道支护的安全可靠性、经济性角度和巷道施工空间要求综合考虑,最终确定单体液压支柱增加到3根/排。

6结论

本论文以白羊岭煤矿101开切眼为主要研究对象,对大断面开切眼联合支护参数设计研究,对围岩变形情况和围岩压力进行现场监测,运用有限元分析软件ANSYS对不同工况下巷道支护形式进行数值模拟。获得主要结论如下:

(1) 采用液压枕式锚杆测力计、单体支护压力监测记录仪、顶板离层仪组成大断面联合监测系统,对锚杆(索)锚固力、顶板位移量、矿压变化数值进行了准确的监测,得到安全可靠的大断面开切眼评价体系。

(2) 应用大型有限元软件ANSYS分别对9.5 m和11 m宽断面进行动态模拟,分析了在不同锚杆(索)长度、间排距等支护参数条件下支护安全系数,通过理论计算和数值分析综合确定切眼顶板采用锚杆(索)联合支护,合理支护参数为锚杆间排距800 mm×800 mm,锚杆长度为2.0 m,单体液压支柱3根/排。

(3) 白羊岭煤矿的大断面联合监测系统分析表明,在同类条件下,采用高强度锚杆(索)支护的煤巷,在回采期间的围岩变形量比采用普通锚杆支护小21.3% ~42.5%;巷道围岩移近总量比锚喷网支护减少了25.6% ~43.0%。强力锚杆(索)支护后,开切眼围岩变形量比普通锚杆支护降低30%左右,顶板离层可以控制到普通锚杆支护的6% ~11%,巷道支护效果收益明显。

参考文献:

[1]刘泉声,张华,林涛.煤矿深部岩巷围岩稳定与支护对策[J].岩石力学与工程学报,2004, 23(21):3732-3737.(LIU Quan-sheng, ZHANG Hua,LIN Tao. Study on Stability of Deep Rock Roadways in Coal Mines and Their Support Measures[J]. Chinese Journal of Rock Mechanics and Engineering, 2004, 23(21): 3732-3737. (in Chinese))

[2]万世文.深部大跨度巷道失稳机理与围岩控制技术研究[D]. 北京:中国矿业大学,2011. (WAN Shi-wen. Research on Collapse Mechanism and Surrounding Rock Control of Large-span Roadway in Deep[D]. Beijing: China University of Mining and Technology, 2011. (in Chinese))

[3]许兴亮,张农,徐基根,等.高地应力破碎软岩巷道过程控制原理与实践[J].采矿与安全工程学报, 2007, 24(1): 51-55. (XU Xing-liang, ZHANG Nong, XU Ji-gen,etal. Principle and Practice of Process Control over Soft Broken Roadway with High Ground Stress[J]. Journal of Mining and Safety Engineering, 2007, 24(1): 51-55. (in Chinese))

[4]MORENCI M, SOBOBA G. Numerical Model for Rock Bolts with Consideration of Rock Joint Movement[J]. Rock Mechanics and Rock Engineering, 2007,28(3): 145-165.

[5]郭志宏,宋宏伟,董方庭.大跨度矩形巷道锚喷支护模拟研究[J].中国矿业大学学报,1990,19(2):75-82. (GUO Zhi-hong, SONG Hong-wei, DONG Fang-ting. Study on Support Simulation Support Long Span Rectangular Tunnel Anchor [J]. Journal of China University of Mining and Technology, 1990,19(2): 75-82. (in Chinese))

[6]张军.深部巷道围岩破坏机理及支护对策研究[D].北京:中国矿业大学,2010. (ZHANG Jun. Research on Failure Mechanism and Supporting Countermeasure of Deep Roadway Surrounding Rock[D]. Beijing: China University of Mining and Technology, 2010.(in Chinese))

[7]侯朝炯,勾攀峰.巷道锚杆支护围岩强度强化机理研究[J].岩石力学与工程学报,2000,19 (3): 342-345. (HOU Chao-jiong, GOU Pan-feng. Mechanism Study on Strength Enhancement for the Rocks Surrounding Roadway Supported by Bolt[J]. Chinese Journal of Rock Mechanics and Engineering, 2000,19 (3): 342-345. (in Chinese))

[8]张农,高明仕,许兴亮.煤巷预拉力支护体系及其工程应用[J].矿山压力与顶板管理,2002,3(4):1-6. (ZHANG Nong, GAO Ming-shi, XU Xing-liang. Pretentioned Supporting System of Roadway and Its Engineering Application[J]. Ground Pressure and Strata Control, 2002,3(4):1-6. (in Chinese))

[9]HURT K. New Developments in Rock Bolting[J]. Colliery Guardian, 1994, (7): 133-143.

[10]王卫军,侯朝炯.软岩巷道支护参数优化与工程实践[J].岩石力学与工程学报,2000, 19(5):647-648. (WANG Wei-jun, HOU Chao-jiong. Optimum of Supporting Parameter of Soft-rock Roadway and Engineering Practice[J]. Chinese Journal of Rock Mechanics and Engineering, 2000, 19(5): 647-648. (in Chinese))

[11]YANG R, BAWDEN W F, KATSABANIS P D. A New Constitutive Model for Blast Damage[J]. International Journal of Rock Mechanics and Mining Sciences & Geomechanics Abstracts, 1996, 33(3): 245-254.

[12]何满潮,谢和平,彭苏萍,等.深部开采岩体力学研究[J].岩石力学与工程学报,2005,24(16): 803-814. (HE Man-chao, XIE He-ping, PENG Su-ping,etal. Study on Rock Mechanics in Deep Mining Engineering[J]. Chinese Journal of Rock Mechanics and Engineering, 2005, 24(16): 803-814. (in Chinese))

[13]柏建彪,侯朝炯.深部巷道围岩控制原理与应用研究[J].中国矿业大学学报,2006,35(2):145-146.(BAI Jian-biao,HOU Chao-jiong.Control Principle of Surrounding Rocks in Deep Roadway and Its Application[J]. Journal of China University of Mining and Technology, 2006, 35(2): 145-146. (in Chinese))

[14]柏建彪,杜木民.复合顶板极软煤层巷道锚杆支护技术研究[J].岩石力学与工程学报, 2001, 20 (1):53-55. (BAI Jian-biao, DU Mu-min. On Bolting Support of Roadway in Extremely Soft Seam of Coal Mine with Complex Roof [J]. Chinese Journal of Rock Mechanics and Engineering, 2001, 20(1): 53-55. (in Chinese))

[15]王卫军,侯朝炯.回采巷道煤柱与底板稳定性分析[J].岩土力学,2003,24(1):75-76. (WANG Wei-jun, HOU Chao-jiong. Stability Analysis of Coal Pillar and Immediate Bottom of Extraction Opening[J]. Rock and Soil Mechanics, 2003,24(1): 75-76. (in Chinese))

[16]何满潮,吕晓俭,景海河.深部工程围岩特性及非线性动态力学设计理念[J].岩石力学与工程学报,2002,24(8): 1215-1224. (HE Man-chao, LV Xiao-jian, JING Hai-he. Characters of Surrounding Rockmass in Deep Engineering and Its Non-linear Dynamic-Mechanical Design Concept[J]. Chinese Journal of Rock Mechanics and Engineering, 2002, 24(8): 1215-1224. (in Chinese))

[17]张开智,夏均民,蒋金泉.软岩锚杆强壳体支护结构及合理参数研究[J].岩石力学与工程报,2004,12(4):668-672. (ZHANG Kai-zhi, XIA Jun-min, JIANG Jin-quan. Structure and Application of Strong Shell-body Support in Soft Rock Roadway[J]. Chinese Journal of Rock Mechanics and Engineering, 2004,12(4): 668-672. (in Chinese))

(编辑:曾小汉)

Safety Monitoring and Numerical Simulation on the Stabilityof Large-span Open-off Cut

ZHANG Xiang-dong, ZHANG Zhe-cheng,FAN Shi-xing, ZHANG Ming-xing, LIU Jia-shun

(School of Civil Engineering and Transportation, Liaoning Technical University, Fuxin123000,China)

Abstract:To solve the technical difficulties in anchor bolt (cable) support for coal roadway of large cross section, we optimized and monitored the large-span open-off cut on the roof of broken rockmass in Baiyangling coalmine. We also analyzed the support principle and instability mechanism. In association with dynamic information, we designed the support schemes according to the features of large-span and big cross section. Furthermore, we analyzed the factors affecting the roadway stability and employed finite element analysis software ANSYS to simulate the deformation and stability condition in the presence of different parameters (inclusive of spacing, length, and individual prop number of bolt (cable)), and then compared the stability of the roadway before and after supporting. Results suggest that to combine anchor bolt and cable on the roof is reasonable for the researched open-off cut. The spacing of bolt is 800mm×800mm, the anchor length is 2.0m and the individual hydraulic prop is 3 roots per row. By adopting high strength bolt (cable) support, the deformation of surrounding rock in stoping period is 21.3%-42.5% smaller than using ordinary bolt support, and the total amount of surrounding rock deformation reduces 25.6%-43.0% than by adopting the bolt shotcrete support. The effect of high strength bolt (cable) support is obvious.

Key words: support for large-span coal roadway; surrounding rock control; support scheme; numerical simulation analysis;open-off cut; Baiyangling coal mine

2015,32(04):116-119,124