轨道式焊接机器人工作站在压力容器焊接中的设计

2016-01-09韩东,韩冰,郑卫刚

轨道式焊接机器人工作站在压力容器焊接中的设计

韩东1韩冰2郑卫刚3

(1.武汉理工大学能动学院,湖北 430063; 2. 山西省长治市惠城热力有限公司, 山西 046000;

3. 武汉理工大学工程训练中心 湖北430063)

摘要:针对压力容器的环焊缝焊接工艺特点及问题,设计了一种基于轨道式全位置智能焊接机器人的焊接工作站,将焊接机器人与压力容器焊件通过轨道实现位置关联,脱离了传统的焊枪与焊件分离的方式,减少了焊接过程中焊枪与焊点的相对位置因机械振动、制造工艺缺陷等问题而产生的位置变化量,提高了焊接位置的准确性。

关键词:压力容器;轨道式焊接机器人;焊接

中图分类号:U671.81文献标志码:A

收稿日期:2015—06—09

作者简介:韩东(1992—),男,研究方向为热加工。

Design of Rail-bound Welding Manipulator Working Station

on Pressure Vessel Welding

Han Dong, Han Bing, Zheng Weigang

Abstract:Regarding to process features and issues of circular welding of pressure vessel, a new type welding station based on smart welding manipulator with rail-bound and all position has been designed. Position connection of welding manipulator and pressure vessel welding piece has been implemented by the rail so that conventional separation of welding gun and welding pieces could be broken away, which could reduce relative position variation amount of welding gun and welding points in welding because of mechanical vibration, manufacturing process defects and other issues and finally welding position accuracy has been increased.

Key words:pressure vessel; rail-bound welding manipulator; welding

目前,国内压力容器环焊缝的焊接主要采用传统的CO2半自动焊、手工埋弧焊,这两种焊接方法均存在劳动强度大、焊接质量不好、焊接效率不高等问题[1~2]。本文提出了轨道式全位置智能焊接机器人对压力容器环焊缝的焊接方法。将GDC-3型轨道式焊接机器人的运动轨道安装在焊件上,将轨道与压力容器环焊缝的距离控制在焊接机器人的工作范围内,从而对其进行焊接。

1压力容器的结构

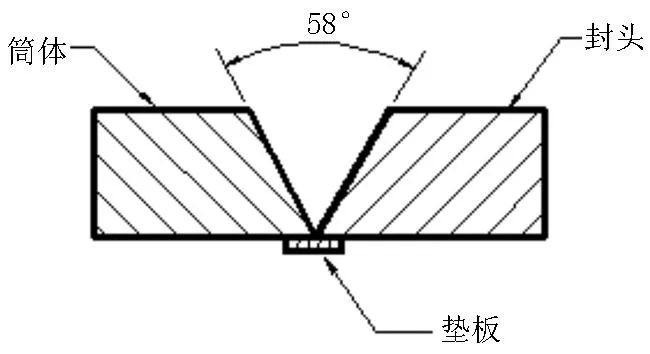

试验时,对某压力容器横向环焊缝进行焊接,整个容器通过2条横向环焊缝将上、下封头与筒体连为整体,罐体外径为1 000 mm,长度为2 500 mm,钢板厚度为20 mm。压力容器主体结构如图1所示。焊接坡口如图2所示。

韩冰(1983—),女,工程师,研究方向为压力容器设计制造。

郑卫刚(1967—),男,技师,主要研究方向为机电技术。

图1 压力容器示意图

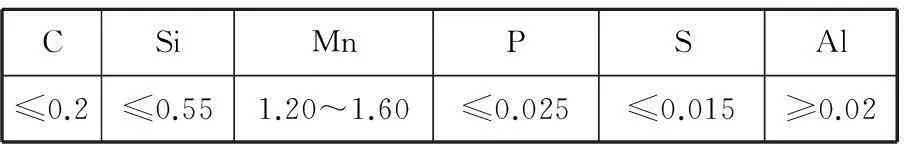

压力容器罐体钢板采用Q345R钢,材料化学成分如表1所示。

2GDC-3 型轨道式焊接机器人及工作站设计

2.1GDC-3型轨道式焊接机器人参数及控制原理

图2 焊接坡口

CSiMnPSAl≤0.2≤0.551.20~1.60≤0.025≤0.015≥0.02

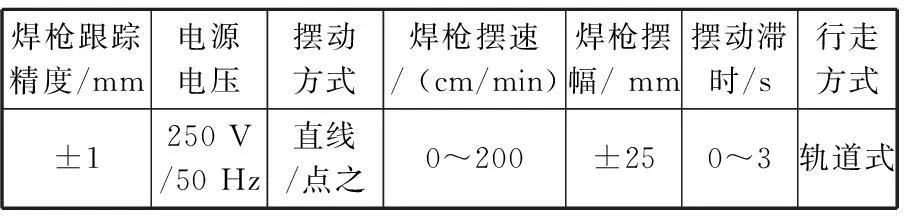

表2 GDC-3 轨道式焊接机器人相关参数

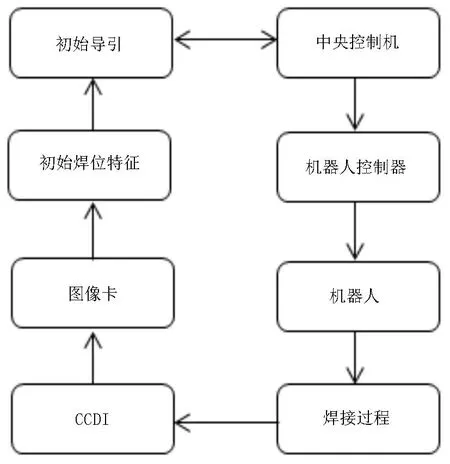

图3 焊位识别系统

GDC-3型轨道焊接机器人相关参数如表2所示。

GDC-3 型轨道式焊接机器人主要用于管道和罐体结构件焊接,其导轨可为直导轨,也可以是圆导轨,配置了位置传感器,能自动识别焊机机头所在的焊缝位置,可沿轨道焊缝方向任意设定不同的焊接工艺区域参数,具有自带送丝机构及焊枪等特点,实现了焊枪与焊接电源的联动控制。优点有以下三个方面:(1)基于视觉传感的初始焊位与导引;(2)基于视觉传感的焊缝跟踪技术;(3)基于视觉传感的焊缝熔透实时控制。以上特性是通过GDC-3型焊接机器人的焊位识别系统及焊接控制系统实现的,如图3、图4所示。

图4 焊接控制系统

2.2焊接机器人工作站设计

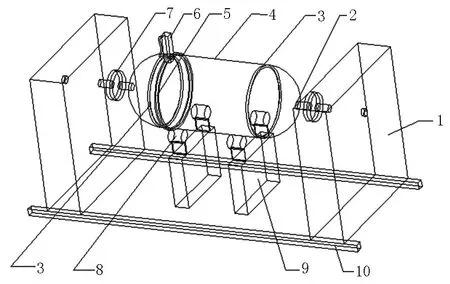

1—单轴变位机 2—连接法兰 3—焊缝 4—压力容器

通过AutoCAD三维绘图软件对焊机工作站[3~5]进行建模,如图5所示。其中,橡胶滚轮可以对压力容器起到支撑作用,保证罐体不会由于重力作用造成点焊处断开,提高了工作的可靠性。同时,橡胶滚轮也可以吸收回转运动过程中的能量,减小因机械振动而产生的焊接位置误差,提高了焊接精度。

3焊接过程中工艺顺序及试验参数

3.1改进后的工艺顺序如下:

(1)采用V形焊接坡口。为保证焊接质量,对上、下封头和筒体同时刨削单V型坡口,坡口形状如图2。无损检测合格后,方可进行平焊试验焊接。

(2)人工点焊。对封头与筒体连接的两处环焊缝(如图5中3 处)进行人工点焊,便于安装固定。此外,在罐体两侧封头处点焊连接法兰(如图5中2 处)与单轴变位器上的法兰,实现回转运动。要求连接法兰的轴线与筒体的轴线共线,确保同轴性。

(3)安装固定焊件。通过吊装将点焊好的罐体放在工作站的单轴变位机上,通过橡胶滚轮架上的液压升降装置(如图5中9 处)调节焊件高度,实现焊件与单轴变位器上的法兰精确对接,用螺栓锁死。

(4)清理焊接部位。对影响坡口面和焊接部位焊接质量的杂质需清理干净。

(5)调节焊接位置。由于视觉传感确定了初始焊位,引导技术提高了焊枪的定位精度,同时通过焊接机器人工作站内的液晶显示屏,可以控制焊接机器人焊枪的摆动速度、摆动幅度等参数,实现焊枪对焊接位置的精确定位。将焊接位置与机器人回转方向关联,保证了焊接位置始终处于压力容器几何位置的正上方,提高了焊接质量。

(6)上述操作正确完成后,开始进行焊接。

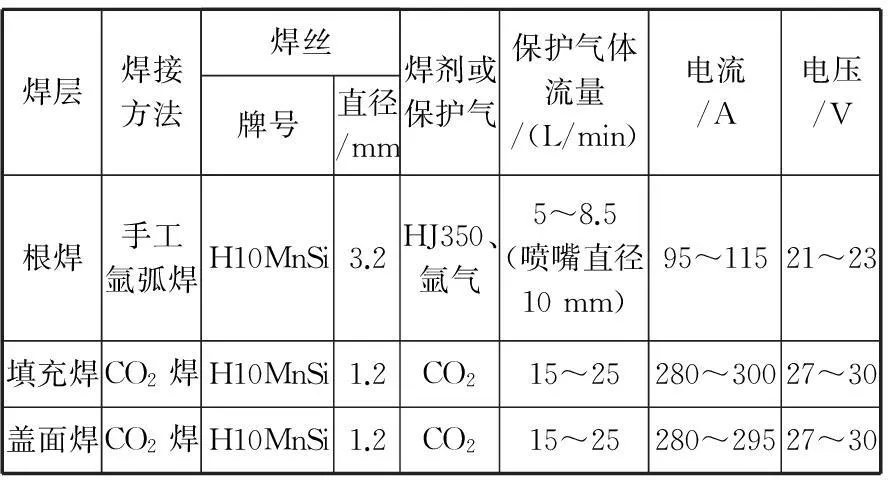

3.2Q345R钢材试验焊接工艺

为了保证焊接接头的质量,提高其力学性能,采用多层道短电弧方式进行焊接,焊丝选用H10MnSi,焊剂为HJ350,焊丝伸长度为12 cm。焊枪摆动幅度不宜过大,正负摆动不超过14 mm,选用直线行走方式,具体焊接工艺参数见表3。

表3 焊接工艺参数

4焊接接头试验探究

(1)焊接完成后,经过环焊缝外观宏观检查,发现焊接接头形状良好,焊接均匀,未出现气孔、咬边等现象。从图6可以看出,采用新方案进行焊接的接头性能要比普通埋弧焊的焊接效果好,接头处由于铁液熔池流动产生的气泡较少,且焊接连续性较高,焊接质量明显提高。

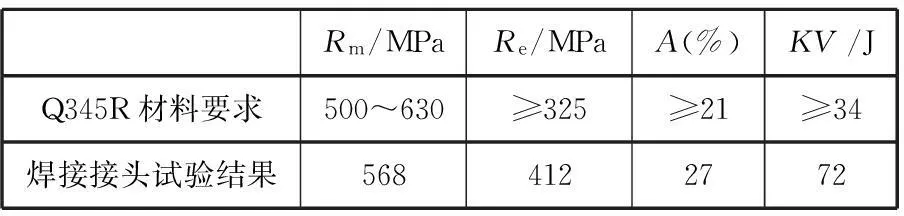

(2)使用Q345R金属母材制作焊接试样,根据GB 713—2008《锅炉和压力容器钢板选用标准》作为评定标准,对焊接样品进行力学性能实验。Q345R材料力学性能要求和焊接接头力学性能试验结果见表4。

(a)新焊接方式 (b)传统焊接方式

从表4可以看出,工作站完成的压力容器焊接,其焊缝处拉伸试验结果符合标准规定,距焊缝

表4 Q345R力学性能参数

熔合线不同位置均未出现明显屈服现象。焊接接头质量合格。

5结论

本文基于GDC-3型轨道式全位置焊接机器人对压力容器焊接进行了工作站设计,并且进行了焊接试验。试验表明,焊接接头的力学性能符合压力容器焊接规范,所选焊接工艺参数合理,降低了焊接过程中出现气孔的几率,为类似结构容器的焊接提供了借鉴。

参考文献

[1]张骥丰,郑卫刚,李文超. 铁路机车转向架焊接机器人系统的设计与应用 [J]. 热加工工艺,2012(08):181-182.

[2]杜杰伟,虞然,郑卫刚. 桁架结构焊接机器人工作站设计与研究 [J]. 热加工工艺,2014(15):202-204.

[3]蒋力培,薛龙,邹勇,等. 智能焊接机器人研究与应用 [M]. 第十五次全国焊接学术会议论文集, 2010.

[4]蒋力培,薛龙,邹勇,等. 钢结构全位置焊接机器人的研究与开发 [J]. 电焊机,2007,37(8):23-26.

[5]蒋力培,薛龙. 全位置智能焊接机器人的研究 [J]. 金属加工,2008(6).

编辑陈秀娟

工艺