高压动力电池组绝缘性能的实时监测研究

2015-12-31杨为谢永芳胡志坤

杨为 谢永芳 胡志坤

摘要:传统的绝缘电阻监测方法不具备实时检测的功能,特定条件下无法监测,且抗干扰能力差。具有一定的局限性。本文在分析传统绝缘电阻监测方法的基础上,提出一种注入低频交流信号的有源式绝缘电阻监测方法,基本实现了绝缘电阻的故障实时监测.该检测方法分为两个阶段:故障检测、绝缘电阻计算。其中,故障检测:通过测量“测量电阻”两端电压,计算出正、负绝缘电阻的并联电阻值,并由此判断绝缘电阻故障状态;检测出绝缘电阻故障后,进行绝缘电阻的精确测量:断开负载、交流信号源,分别与正负极绝缘电阻并联接入两个电阻并测量其两端电压,计算出正负极绝缘电阻值。仿真结果表明,故障误报率小于2.15%,基本实现了绝缘电阻的故障实时监测。这项技术能够有效保证微电网蓄电池储能电站的绝缘性能,一旦事故发生,能够及时的发现故障,排除隐患,继续安全、稳定的运行。因此对高压电池组在实际生产中有较大的应用价值和意义。

关键词:绝缘电阻;绝缘检测;电池管理系统

中图分类号:TP29 文献标识码:A

1引言

为使微电网储能电站的动力电池达到高功率输出的要求,常常需要将多个电池通过“串并联”的方式构成高压电池组。电池组的直流电压普遍高于300V,因而电池的绝缘性能至关重要。由于直流高压电池组的工况复杂,应用环境恶劣。其绝缘电阻容易受到温度(冷热交替)、湿度(潮湿)、振动、撞击、电池腐蚀性液体等影响,造成高压动力电池组的正负母线对地的绝缘性能下降,影响储能系统的安全运行。如电池组的绝缘电阻降低到某个阈值,则不仅会影响电站的正常运行,严重时还会造成安全灾难。因此,绝缘电阻检测是高电压动力电池组的电池管理系统(BMS)安全监测的重要任务。

传统的直流系统的绝缘电阻检测方法有:外接电阻切换法、直流漏电电流检测法、平衡电桥法等。外接电阻切换法通过并联接入电阻来计算出绝缘端正负极的绝缘电阻。这种方法的不足在于并联接入的电阻会降低设备的绝缘性能。直流漏电电流检测法,其检测电路的结构与外接电阻切换法相似,只是在两个与正负极绝缘电阻并联的电阻中间增加了一个电流传感器,测量该直流漏电电流值。在实际应用中,由于外部干扰,判断当电流传感器测量电流大于某个阈值时,认为绝缘电阻故障。在检测绝缘电阻状态时会降低其绝缘电阻性能,同时在正负极绝缘电阻同时下降时存在漏报情况。平衡电桥法是在电池组接入正、负极对地,分别并联接入电阻,通过测量其两端电压是否相等,来判定绝缘电阻是否正常。平衡电桥法因为同时并联接入电阻,也会降低设备的绝缘性能;在正负极绝缘电阻同时降低相同值时,检测不到绝缘电阻故障。值得指出的是,以上常用的三种直流系统的绝缘电阻检测方法均不具有绝缘电阻的实时监测功能。一旦发生故障,电池组的绝缘性能将会降低。如果无法及时发现并排除隐患,将会造成生命财产损失,甚至引发严重灾难。

本文通过注入低频交流信号的方式,提出一种有源式直流系统绝缘电阻检测方法,能够实现对电池组的实时监测,适用于直流高电压储能电池。该方法的绝缘电阻检测分为两个检测等级:故障检测、绝缘电阻计算。前阶段为在线过程,后阶段为离线过程。这种方法能够很好地解决在线检测问题,且对其负载回路没有任何影响。

2总体思路

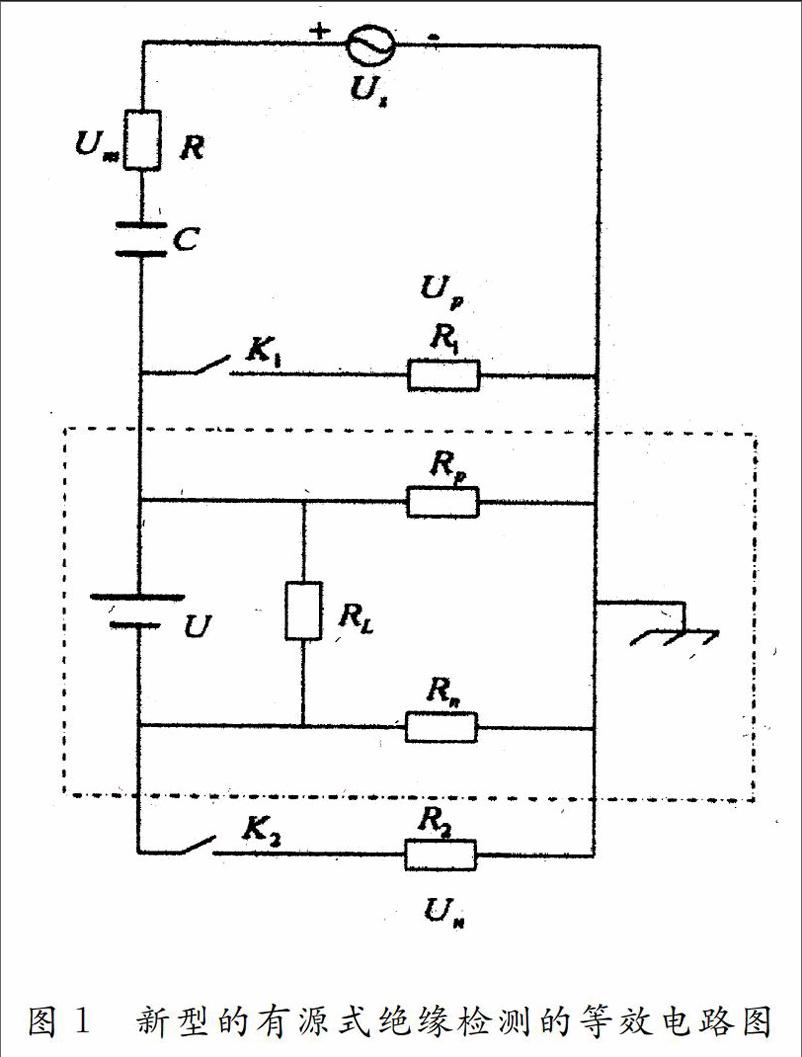

本文提出了一种有源式直流系统绝缘电阻检测方法。高压动力电池组绝缘性能监测的等效电路如图1所示,其中虚线框内为实际的运行电路部分,U为高电压的储能电站电池组的电压源,RL为等效负载,Rp、Rn分别为直流电压源的正极、负极对地的绝缘电阻(下文称之为正、负极绝缘电阻)。Rp、Rn常因环境而发生变化,影响电路的安全运行。为了实现对正、负极绝缘电阻的实时监测,我们提出了一种如图中虚框以外部分的辅助有源测量电路,其中Us为低频率的交流信号源,R为“测量电阻”,C为隔离电容(大功率电容)。

监测时,打开K1、K2,在电路中注入低频交流信号源Us。通过测量“测量电阻R”两端的电压,则可计算出正、负绝缘电阻的并联电阻值,并由该值来判断系统的正、负极绝缘电阻的故障状态;如出现异常,断开负载、交流信号源,即系统处于离线状态,接通K1、K2,分别测量“接入电阻R1、R2”两端电压值,可计算出正、负极绝缘电阻Rp、Rn值的大小,为系统的故障诊断提供可靠依据。

这种有源式直流系统绝缘电阻检测方法针对复杂环境下的直流系统绝缘电阻故障可实时监测,且对整个负载没有影响;绝缘电阻故障后,离线测量,并计算绝缘电阻Rp、Rn值的大小,以对整个系统的故障诊断提供依据。在线检测和离线检测相结合,增加了监测的可靠性。

本文中绝缘电阻检测方法分为故障检测和绝缘电阻计算两个阶段。整个检测模块的流程框图如图2所示。

3绝缘电阻故障在线检测

绝缘电阻故障的在线检测方法:在线路中接入交流信号Us,测量电阻R两端的电压,则可计算出正、负极绝缘电阻的并联电阻值Rpn,并由该值来判断系统的正、负极绝缘电阻是否出现故障。

断开K1、K2,注入信号Us,由图1可计算出电阻R两端的电压为:

其中,Us为交流信号源的电压,为交流信号源的频率,且满足,Rpn为Rp、Rn的并联电阻:且Rp、Rn均为被监测的未知量,同时,由式(1)可得:

由计算出的Rp、Rn的并联电阻Ppn与设定的阈值Rth比较即可判断绝缘电阻是否存在故障。

在正常情况下,绝缘电阻值Rp=Rn,由式(2)可知,Rpn小于绝缘阻值Rp、Rn:

因此,判断Rpn是否小于阈值Rth,若是,则绝缘电阻故障,否则,绝缘电阻正常。

阈值Rth是通过相关技术标准(由于暂无储能电站电池组绝缘电阻安全标准,这里参考了电动汽车的技术标准)及直流电压源的电压值的大小而设置。例如:电动汽车电池组直流电压源的电压为U=350V,并参考国家技术标准:《GB/T 18384.1电动汽车安全要求第1部分:车载储能安全》,该标准要求参数大于500Ω/V。则电动汽车电池包直流电压源的绝缘电阻Rp、Rn均要大于175KΩ。由此可设定阈值Rih=175KΩ。

从图1可看出,由于在线检测时,因K1、K2是断开的,故交流信号源对整个负载回路没有影响,这样可以实时监测绝缘电阻的故障状况。

4绝缘电阻计算

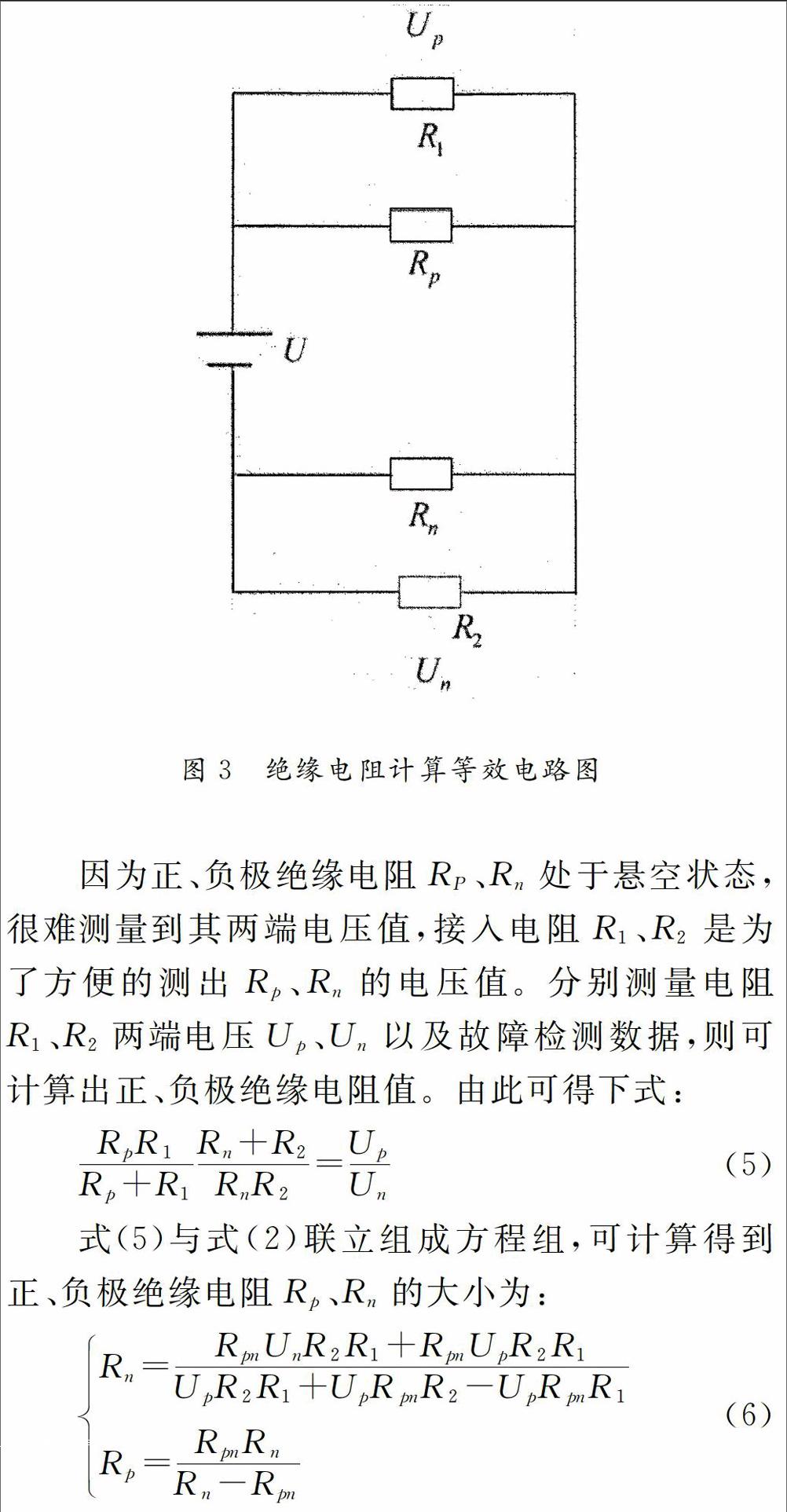

在检测到绝缘电阻故障后,断开负载RL及交流信号源Us(即系统处于离线状态)。接通K1、K2,将正、负极绝缘电阻Rp、Rn分别与“接入电阻”R1、R2并联,其等效电路图,如图3所示:

因为正、负极绝缘电阻Pp、Rn处于悬空状态,很难测量到其两端电压值,接入电阻R1、R2是为了方便的测出Rp、Rn的电压值。分别测量电阻R1、R2两端电压Up、Un以及故障检测数据,则可计算出正、负极绝缘电阻值。由此可得下式:

式(5)与式(2)联立组成方程组,可计算得到正、负极绝缘电阻Rp、Rn的大小为:

因此,通过上述在线绝缘故障检测和离线绝缘电阻测量两个过程,形成切实可行的绝缘电阻检测方案,以实现绝缘电阻的故障实时监测。在实时监测绝缘电阻时,对整个负载电路没有任何的影响,而且检测到故障后,系统进行离线测量,使数据真实有效,为整个系统故障诊断提供依据。

5仿真验证及误差分析

为了验证有源式直流系统绝缘电阻检测方法的有效性,有必要对方案进行仿真模拟。由于这套有源式直流高压电池组绝缘性能检测方案的离线测量部分检测原理清晰,电路设计简单。故这里的仿真验证只针对在线故障检测环节。

5.1参数配置

根据相关技术标准要求储能电池组的绝缘电阻大于500Ω/V,及动力电池组的总电压U=350V,则相对应的正、负极绝缘电阻均要大于175KΩ,即x>175KΩ(x∈{Rp,Rn})。由此可设定电阻阈值Rth=175KΩ。

考虑到绝缘电阻故障检测电路测量精度、测量周期、稳定时问及阈值大小等因素,选取仿真配置参数如表1所示。

由表1给出的配置参数可知低频交流信号源的周期为T=0.1s,由此可求得稳定时间ts≈4(R+Rpn)C。即在正常情况下,Rpn在之间1MΩ~10MΩ,则稳定时间在几秒到几十秒之间;在存在故障情况下,稳定时间则在1秒以下。在式(1)中,由于参数Rpn与1/Cω在同一数量级,因此,该类参数配置不会影响测量精度。

然而,在绝缘电阻检测时注入低频交流信号源,其电阻R的端电压Um滞后于交流信号源Us,因此采用其平均值计算。

故障检测的SIMULINK仿真模型如图4。

图4中下部分为故障检测电路;上半部分为故障检测的测量与计算,模块Mean是计算交流信号源Us、测量电阻R的端电压Um的有效值;模块Calculation是计算正、负极绝缘电阻的并联电阻值Rpn。其内部的封装如图5所示:

Mean模块由两个通道,分别对交流信号源Us、测量电阻R的端电压Um进行采样、积分求得各个电压平均值Mean_Um、Mean_Us。其中,采样模块Sampling和Sampling_sub以及积分模块In-tegration和Integration_sub均由SIMULINK软件S函数编程实现。

Calculation模块是实现公式(3)的计算,Mean模块计算得到交流信号源、测量电阻的端电压的平均值,再根据公式(3)计算得到正、负极绝缘的并联电阻值。为了验证对正、负极绝缘的并联电阻值Rpn测量的准确性,设置6组数据进行实验,并统计其测量误差。其包括:绝缘电阻正常、不同故障情况下的数据。正、负极绝缘电阻值的数据设置如表2所示:

实验结果说明:

由表2可以看出,前3组实验随着绝缘电阻的下降(但未低于阈值Rth=175KΩ,仿真结果误差增大。后3组实验是Rp和Rn中至少有一个低于阈值,即绝缘电阻出现故障的仿真结果。正、负极绝缘电阻并联的计算测量误差在4.4%以内。经过分析,误差主要原因来自求其有效的计算时的积分。因此,通过计算正负极绝缘电阻Rpn的并联值,则可提取绝缘电阻变化状态特征。

5.2故障误报率分析

故障报警是在线监测的必备环节。当Rp≠Rn或Rp、Rn任何一个值小于设定阈值Rth(本文阈值设为Rth=175 KΩ)时,系统将会报警。考虑到测量Rpn时存在4.4%以内的误差,因此,有必要分析故障报警率。

图6是故障率误报分析图。曲线Rpn=RpRn/RP+Rn(图中实曲线)的左下方区域(A、B、C、D、E、F区域)为故障报警区域。由于故障报警条件及测量误差,区域E为绝缘电阻故障误报区域。其区域占故障报警区域小于2.15%,并绝缘电阻故障并不是突变的过程,绝缘电阻完全正常情况下,正、负极绝缘电阻Rp、Rn均大于10Rth,因此,本套绝缘电阻检测方法能够满足实际应用。

6结语

本文在直流系统传统的绝缘性能监测方法存在缺陷的基础上提出了一种高压动力电池组绝缘性能的实时监测方案,分在线监测和离线测量两个过程,监测过程对负载回路没有任何影响,确保了监测的有效性。在监测到绝缘电阻故障后,加入相应的电路可计算出电池组正、负极绝缘电阻值,为排除故障提供参考。实验仿真结果表明,正、负极绝缘电阻并联的计算测量误差在4.4%以内,由此造成的监测误报率小于2.15%,说明该方案切实可行有效。与传统的监测方案相比,该方案解决了高压动力电池组绝缘性能的实时监测困难,且在实时监测时,对负载回路没有任何影响,在生产中有较大的应用价值。