天铁炼钢厂减少圆管坯夹杂物工艺实践

2015-12-31赵志华

赵志华

(天津天铁冶金集团炼钢厂,河北涉县056404)

天铁炼钢厂减少圆管坯夹杂物工艺实践

赵志华

(天津天铁冶金集团炼钢厂,河北涉县056404)

为减少圆管坯中的夹杂物,通过在转炉吹炼终点采用高拉补吹工艺,优化转炉出钢脱氧工艺和中包充氩气工艺,开发实施关气喂Ca-Si线工艺,优化调整炉渣系,开发中包水口换渣线操作等措施,使圆管坯中夹杂物含量大幅降低,减少了浇钢过程棒位上涨等情况,钢坯内、外部质量显著提高。

高拉补吹;脱氧;夹杂物;渣系;变性处理

1 引言

随着科学技术的发展,对钢材质量、性能的要求日益提高。进一步减少钢中夹杂物含量,提高钢的洁净度,已成为各钢铁企业重要的发展方向。天铁集团炼钢厂没有铁水预处理设施,转炉公称容量小且为单一氧气顶吹,工艺装备水平相对落后。在此条件下,通过一系列新工艺、新技术的开发应用,使圆管坯中的非金属夹杂物含量(T[O])和P、S含量及[N]、[H]等气体含量均得到了有效降低,达到了较高的洁净度,尤其是硫元素含量可达30×10-6以下的高洁净水平,居于国内同装备钢铁企业领先水平,具备了开发、生产较高等级钢种的技术条件。

2 冶炼工艺及原辅料条件

工艺路线:600 t混铁炉→45 t氧气顶吹转炉→50 t LF精炼炉→圆管坯连铸机。

入炉铁水成分:Si:0.20%~0.60%,Mn:0.10%~ 0.30%,P:0.110%~0.160%,S:0.020%~0.050%。

石灰条件:回转窑石灰CaO:85%~90%,竖窑石灰CaO:76%~82%。

3 圆管坯中夹杂物含量高的原因分析

经过一段时间的现场调查和理论分析,发现造成圆管坯中夹杂物含量高的原因主要有以下几个方面:转炉吹炼终点钢水氧含量高;转炉出钢脱氧产生高熔点夹杂物多,且难以碰撞长大;LF炉顶渣吸附夹杂物能力弱,渣系难以满足精炼要求;精炼后期钙处理效果差,夹杂物不能充分得到变性处理和上浮排除;钢水在浇注过程二次氧化严重。

4 减少圆管坯中夹杂物含量的工艺措施

针对造成圆管坯夹杂物含量高的几个原因,分别在转炉、LF炉和连铸工序进行工艺优化和新工艺开发,在圆管坯生产的整个过程对夹杂物进行控制。

4.1 转炉吹炼终点采用高拉补吹工艺

高拉补吹是指终点按照所冶炼钢种要求碳含量稍高一些进行拉碳,待测温、取样后按照分析结果与钢种所要求的碳含量之间的差值决定需要补吹的时间。采取高拉补吹工艺时,一倒碳含量要高于所炼钢种要求的碳含量,通过适当补吹使出钢碳含量降到合适的范围内。根据转炉吹炼的经验数据,补吹时的脱碳速度一般在0.005%/s左右。

高拉补吹工艺主要应用于生产中高碳钢钢种。由于在中、高碳(ω[c]>0.40%)钢种的要求碳含量范围内,脱碳速度比较快,火焰变化不是很明显,从火花上也不容易进行判断,人工终点一次拉碳很难准确做出判断,所以采用高拉补吹的办法会更好一些。

用高拉补吹法冶炼中、高碳钢时,一般都是根据火焰和火花的特征,结合供氧时间和氧气消耗量,按所炼钢种碳含量的要求稍高一些来进行拉碳,采用结晶定碳法和钢样化学分析法,再按照这一碳含量范围的脱碳速度适当补吹一段时间,以达到目标要求。

通过理论分析和生产实践可以发现,高拉补吹方法不仅适用于中、高碳钢的吹炼,所有钢种采用高拉补吹工艺后,均可有效避免吹炼终点严重拉后吹,从而减少钢水过度氧化导致的钢中氧含量过高的情况发生。转炉吹炼终点钢水氧含量的降低,可大幅减少出钢过程脱氧剂的消耗,在降低脱氧合金成本的同时,也可减少钢中夹杂物的产生。将采用高拉补吹工艺前后吹炼终点氧含量进行对比。实施前氧含量范围为400×10-6~800×10-6,平均氧含量为 620×10-6,实施后氧含量范围为 350×10-6~550×10-6,平均氧含量为460×10-6。

4.2 转炉出钢脱氧工艺优化

工艺优化前转炉出钢脱氧采用的脱氧方式为:出钢前期加入一部分含铝强脱氧剂对钢水进行预脱氧,然后加合金,出钢后期再加入部分含铝强脱氧剂对钢水进行强脱氧。此脱氧工艺下,钢中产生的夹杂物数量多而且分散,不容易碰撞长大、上浮。

通过理论分析和现场试验,将转炉出钢脱氧工艺优化为:先加入MnSi合金,对钢水进行合金化,同时对钢水进行弱脱氧。通过控制合适的ω[Mn]/ω [Si]比,脱氧产物为液相的MnO·SiO2产物,夹杂物易于上浮排除。出钢后期集中加入含铝脱氧剂对钢水进行强脱氧。含铝脱氧剂的集中加入,结合出钢过程全程吹氩工艺,使脱氧产物Al2O3更易聚集、碰撞长大,促进了Al2O3夹杂的上浮排除。

4.3 LF炉渣系优化调整

一般认为,炉渣的精炼能力取决于精炼炉渣的化学性能和物理性能。有资料表明,精炼渣中CaO/ Al2O3的比值对吸附夹杂物的能力有很大的影响。炉渣中CaO/Al2O3的比值控制在1.8左右最利于对Al2O3夹杂的吸附排除。

天铁炼钢厂LF炉原精炼渣系组成见表1。渣中Al2O3含量较低,CaO含量高,CaO/Al2O3的比值较高,不利于夹杂物的吸附。

表1 优化前精炼渣系组成 /%

对精炼渣系的成分分析后,决定进行优化调整,采用Al2O3含量更高的合成渣和铝矾土代替原来的低铝合成渣,同时减少石灰加入量,降低CaO/ Al2O3的比值至合适范围内。经过一段时间的调整,优化后的精炼渣系组成见表2。

表2 优化后精炼渣系组成 /%

可以看出,精炼渣系优化后,CaO/Al2O3的比值基本控制在1.8左右,渣系的熔点在1 320~1 360℃,炉渣熔点低、黏性小,具有良好的流动性,且顶渣表面张力小,有着较高的脱硫能力和吸附夹杂物的能力。同时,工艺优化后,LF炉萤石用量明显减少,钢包寿命得到很大提高,减少了耐材侵蚀带入钢水的外来夹杂。

4.4 开发实施关气喂Ca-Si线工艺

钙处理技术是生产管线钢过程中的一项很关键的技术,其工作原理就是将Ca-Si粉以喂丝的方式喂入到钢水内,利用钙元素与硫元素之间较强的结合力对硫化物进行变性处理,即变MnS夹杂物为球形高熔点的CaS夹杂物,以此提高管线钢的抗裂纹性能。

冶炼铝镇静钢,通常需要喂入一定量的Ca-Si包芯线或实心纯Ca线,主要目的是将铝元素脱氧产生的高熔点脆性夹杂物Al2O3变性成为钙含量较高的低熔点钙铝酸盐夹杂(如12CaO·7Al2O3),促进其上浮达到洁净钢水的目的。

生产实践中,Ca-Si线一般在底吹供氩状态下喂入,钢水表面的氩气循环流可冲击Ca-Si线降低其喂入深度,影响钙的回收率。

通过现场试验摸索,开发实施了精炼后期先关闭底吹气源再喂入Ca-Si线的新工艺,喂线完毕打开氩气对钢水进行软吹。此新工艺不仅使钙元素回收率提高了1倍以上,稳定的将Ca/Al比控制在0.010~0.014范围,实现良好的夹杂钙化变性处理,促进夹杂物上浮排除,还可有效减少Ca-Si线喂入时产生的新生夹杂卷入钢水。

4.5 优化中包充氩气工艺

将2#机中间包充氩气管路由单一管路优化为双管同时充氩,改善中包吹扫空气效果,可有效减少开浇过程钢水与空气接触造成二次氧化导致夹杂物的产生,促进含铝钢开台的顺利成功。

4.6 开发中包水口换渣线操作

连铸结晶器保护渣不仅可以防止结晶器内的钢水氧化,还可以保持结晶器与铸坯间的润滑及传热,防止铸坯表面产生缺陷及吸收非金属夹杂物。但是,为调节保护渣物化性能,添加了含有剧烈侵蚀耐火材料的碱性成分及氟化物,其碱度低、熔点低、黏性低,水口与保护渣接触界面侵蚀性增强,长时间使用易在渣线部位侵蚀窜孔,造成结晶器内钢水吸气和卷渣。

为延长中包水口使用寿命,避免浇钢过程发生水口穿钢造成的钢水吸气氧化钢水,同时造成钢水吸氢严重,开发应用了中包水口换渣线操作工艺。变渣线操作在浇注中期实施,可有效防止此类现象的产生。

5 工艺实施效果

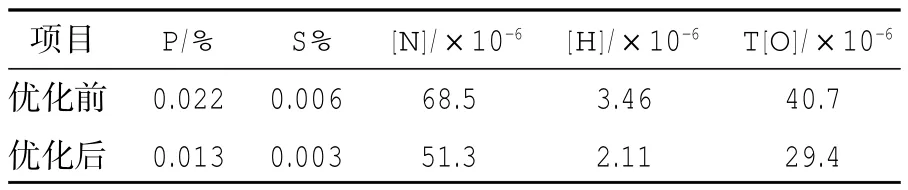

通过实施高拉补吹工艺降低转炉终点钢水氧含量、优化出钢脱氧工艺促进夹杂物碰撞长大、优化LF炉渣系改善顶渣吸附夹杂物能力、优化喂Ca-Si线工艺更好对夹杂物进行变性处理、实施中包双管充氩气避免开浇钢水氧化、中包水口换渣线操作工艺防止水口穿钢造成的钢液吸气等工艺措施,使圆管坯中夹杂物含量大幅降低,达到了较高的洁净度,减少了棒位上涨等情况,钢坯质量显著提高。工艺优化前后各项指标对比见表3。

表3 优化前后钢中T[O]、P、S、[N]、[H]控制水平对比

通过表3可以看出,工艺优化后,衡量钢中夹杂物含量高低的重要指标——T[O]含量得到大幅降低,同时,P、S、[N]、[H]控制水平也比优化前有了很大的进步,标志着工艺优化取得成功。

6 结束语

在对造成圆管坯中夹杂物含量高的原因进行综合调查分析后,通过对转炉、LF炉和连铸工序的关键环节进行一系列的工艺开发和优化调整,使圆管坯中夹杂物含量和P、S含量及气体含量均得到大幅降低,达到了较高的洁净度,减少了浇注过程中包棒位上涨等情况的发生,钢坯内、外部质量显著改善,为今后开发生产高等级品种钢提供了条件。

[1] 王雅贞,李承祚.转炉炼钢问答[M].北京:冶金工业出版社,2004.

[2]王新志,王三忠.LF快速造白渣工艺分析 [J].炼钢,2010(3):26-29.

Process Practice of Reducing Inclusion in Round Billet for Pipe at Tiantie Steel-making Plant

ZHAO Zhi-hua

(Steel-making Plant,Tianjin Tiantie Metallurgy Group,She County,Hebei Province 056404,China)

In order to reduce inclusions in round billet for pipe,a series of measures were taken of adopting catch carbon blowing process at the end point of converter blowing,optimizing converter tapping deoxidization process and tundish argon filling process,developing and implementing Ca-Si wire feeding process,optimizing and adjusting slag system and developing tundish nozzle slag line changing operation to substantially reduce the content of inclusions in round billet and the cases of stop rod position rising during casting.Both internal and external quality was improved significantly.

catch carbon blowing;deoxidization;inclusion;slag system;modification

10.3969/j.issn.1006-110X.2015.06.006

2015-08-12

2015-08-30

赵志华(1974—),男,本科,高级工程师,主要从事产品研发、工艺技术开发工作。