CrMoV 合金堆焊层组织结构及抗冲蚀磨损性能研究

2015-12-30赵建华,赵占西,陈晓亮等

第一作者赵建华男,博士生,1978年9月生

通信作者赵占西男,教授,1963年10月生

CrMoV合金堆焊层组织结构及抗冲蚀磨损性能研究

赵建华,赵占西,陈晓亮,陆晓,周翔,纪秀林(河海大学机电工程学院,江苏常州213022)

摘要:采用手工电弧焊工艺在20钢基体表面制备CrMoV合金堆焊层进行相组成、显微组织、耐冲蚀磨损性能及冲蚀磨损机理研究。结果表明,堆焊层数增加母材稀释率减小,堆焊层显微组织主要为马氏体、残余奥氏体及合金碳化物。第二、三堆焊层显微硬度最高,堆焊层平均显微硬度达780 HV,为基体硬度的4倍多。在所有冲蚀角度范围内,CrMoV合金堆焊层耐泥沙冲蚀磨损性能优于20钢;冲蚀角度小于30°时冲蚀磨损机制以微切削为主,大于30°时以疲劳损伤及局部塑性变形为主;砂粒粒径增加,堆焊层及20钢的冲蚀磨损率均有所增加,但不与粒径的增加值成正比。

关键词:CrMoV堆焊层;冲蚀磨损;显微组织;冲蚀角度

基金项目:河海大学大学生创新训练计划项目(201210294069)

收稿日期:2014-02-07修改稿收到日期:2014-05-24

中图分类号:TG174.4文献标志码:A

Microstructure and anti-erosion wear properties of CrMoV alloying coating

ZHAOJian-hua,ZHAOZhan-xi,CHENXiao-liang,LUXiao,ZHOUXiang,JIXiu-lin(College of Mechanical and Electrical Engineering, Rivers & Oceans University, Changzhou 213022, China)

Abstract:CrMoV surfacing coatings were deposited on 20 steel substrates using shielded metal arc welding.The microstructure, erosion wear resistance performance and erosion wear mechanism of CrMoV coatings were studied. It was shown that with increase in surfacing layers, the dilution rate of parent material decreases; the microstructure of surfacing layers consists of martensite, residual austensite and alloy carbides; the highest hardness of surfacing alloy exists at the second and third layers; the average micro-hardness of surfacing layers is 780HV, it is more than 4 times of the matrix one. The erosion wear tests showed that CrMoV coating has a better erosion resistance capacity than 20 steel substrate does; the erosion wear mechanism of CrMoV coating is mainly micro-cutting at small impact angles, and mainly fatigue damage and local plastic deformation at large impact angles; the erosion wear rate of surface coating increases with increase in particle size, but it is not directly proportional to the particle size.

Key words:CrMoV surfacing layer; erosion wear; microstructure; impact angle

水流携带泥沙造成的冲蚀磨损是我国黄河等多沙河流水电站水轮机过流部件表面失效的主要原因[1-2]。据估计,在已运行的水电站中,约有 1/5~1/4 的水轮机叶片遭受泥沙不同程度危害,每年因磨蚀破坏停运或检修引起的电能损失约2×108~3×108kW·h,年消耗检修费及设备更新费达千万元之巨[3]。为提高水轮机过流部件的抗泥沙冲蚀性能,保证水轮机安全运行并在遭冲蚀破坏后高效、快速修复,已有诸多卓有成效的研究[4-5]。虽聚合物刚性、弹性涂层及金属氧化物或氮化物陶瓷涂层先后用于水轮机过流部件修复[6-9],但非金属材料与水轮机钢基体物理化学性能存在巨大差异,导致两者间结合强度不高易脱落,因此涂层技术短期内较难大面积推广应用。

由于水轮机过流部件常为表面局部磨损,在被磨损破坏部位堆焊或铺焊高抗磨合金涂层,强度高操作简单,为快速、经济、有效的修复措施,且符合“再制造工程”发展要求。本文选水轮机过流部件耐磨耐蚀修复用CrMoV堆焊焊条制备抗冲蚀涂层,研究堆焊层组织结构及冲蚀磨损性能,探讨冲蚀磨损机理,以期为制备水轮机叶片抗冲蚀涂层奠定基础。

1实验材料及方法

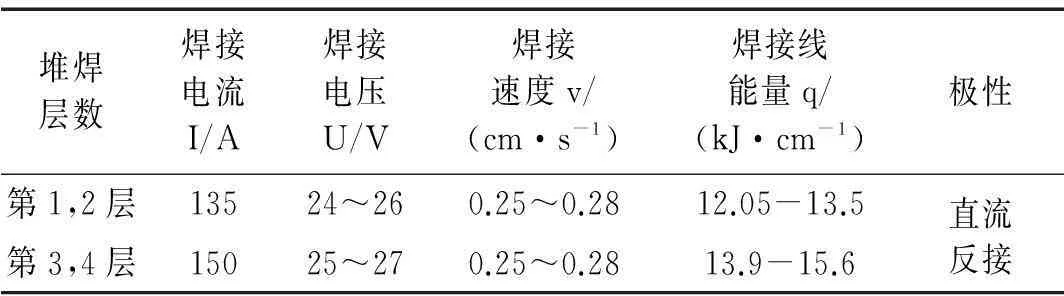

选厚20 mm的20钢作为堆焊基体材料,堆焊前进行喷砂处理清除工件表面铁锈及油污,并预热至300℃。堆焊材料为CrMoV焊条,直径4 mm,主要化学成分(质量分数/%)为:0.3~0.6 C, 8.00~10.00 Cr, Mo≤3.00, 0.50~1.00 V。利用时代ZX7-400焊机,直流反接于基体堆焊4层, 堆焊层厚度不少于9 mm。具体堆焊工艺参数见表1。为减小熔敷金属稀释率,堆焊第一、二层时选较小的焊接电流。焊条使用前在烘箱中经300℃烘焙1h,保温待用。为保证堆焊质量,堆焊过程中相邻堆焊层焊道方向交错90°,并使每一焊道能压住前一焊道的1/2,以保证堆焊层温度均匀、表面平整。堆焊过程中层间温度控制在300℃左右[10]。

表1 堆焊工艺参数

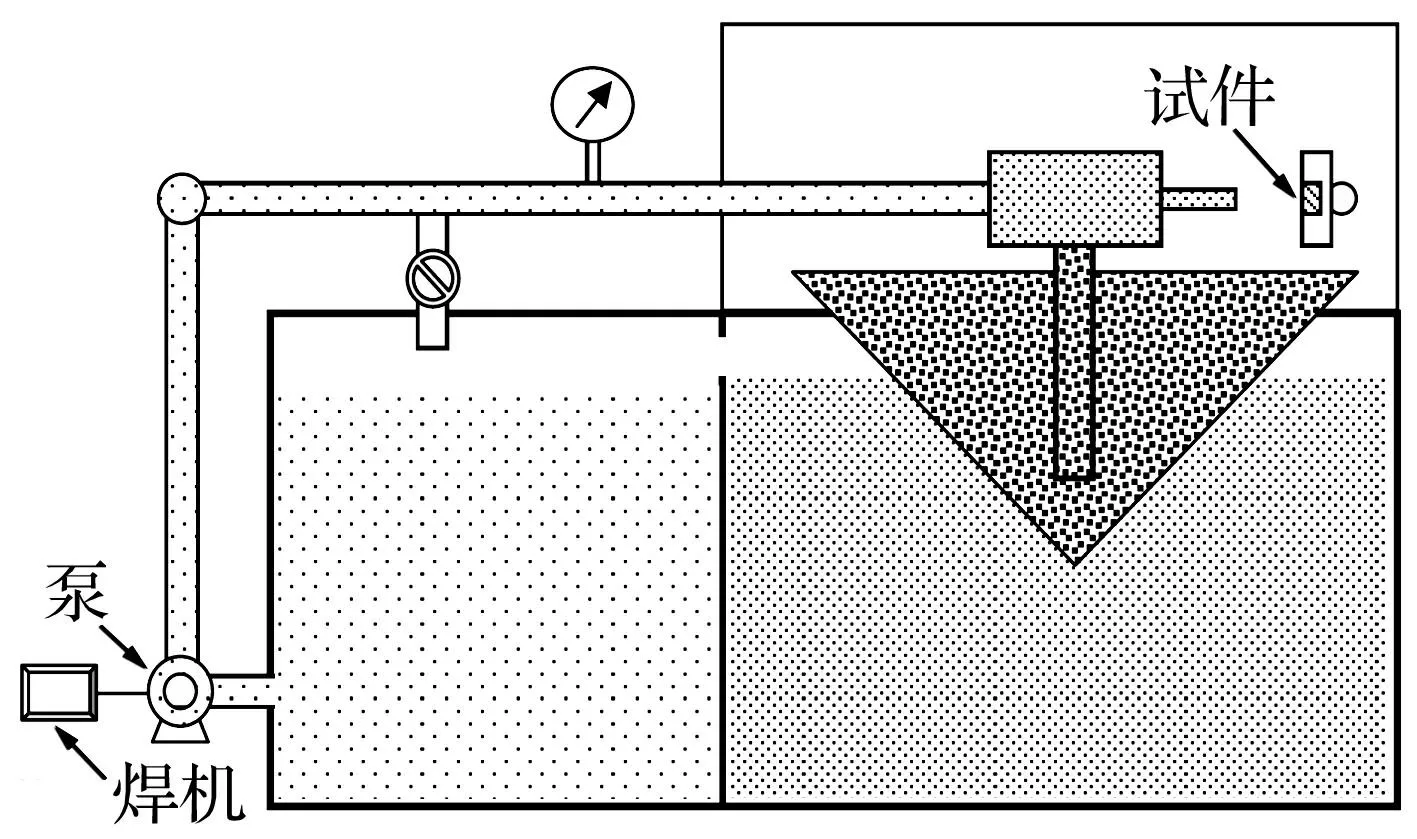

图1 冲蚀磨损装置示意图 Fig.1 Schematic diagram of erosion wear tester

采用线切割法截取堆焊层断面金相试样,用4%硝酸酒精溶液腐蚀,在XJG-05卧式金相显微镜下观察熔覆金属横截面组织。使用Rigaku D/Max-2500/pc型X射线衍射仪分析堆焊层合金的相组成。利用JSM-6510扫描电子显微镜观察、分析冲蚀表面微观形貌。用HXD-1000TC型数字显微硬度仪测量堆焊层硬度,载荷为200 g(1.961 4 N),保压时间15 s。泥沙冲蚀实验在自制喷射式冲蚀磨损实验机上进行,工作原理示意见图1。冲蚀砂粒采用26~50目、50~80目、80~100目不规则多角形长江口石英砂。砂粒被水流加速冲蚀试样表面,水流速12.8±0.2 m/s,含砂量15±1 wt.%。冲蚀试样面积10 mm×10 mm,冲蚀时间30 min。试验中样品置于载物台上,载物台可作180度水平旋转,可调整射流冲击样品攻角。试样冲蚀角度分别取15°、30°、45°、60°、90°。每个角度重复3次试验以减少误差,为消除试样表面粗糙度对试验结果影响,对试样试验表面用600#砂纸打磨,在超声波清洗器中用酒精清洗,干燥后在感量为0.1 mg的光电天平上称量试样原始质量m0。便于比较,用体积冲蚀磨损率(简称冲蚀磨损率)ΔV(mm3/ (cm2·h))反映试验材料的抗冲蚀磨损性能。ΔV=(m0-m1)/(Sρt)。其中,ρ为试验材料密度;m0为试样原始质量;m1为冲蚀磨损后试样质量;S为试样冲蚀磨损面面积;t为试验时间。

2试验结果及分析

2.1堆焊熔敷金属组织及显微硬度

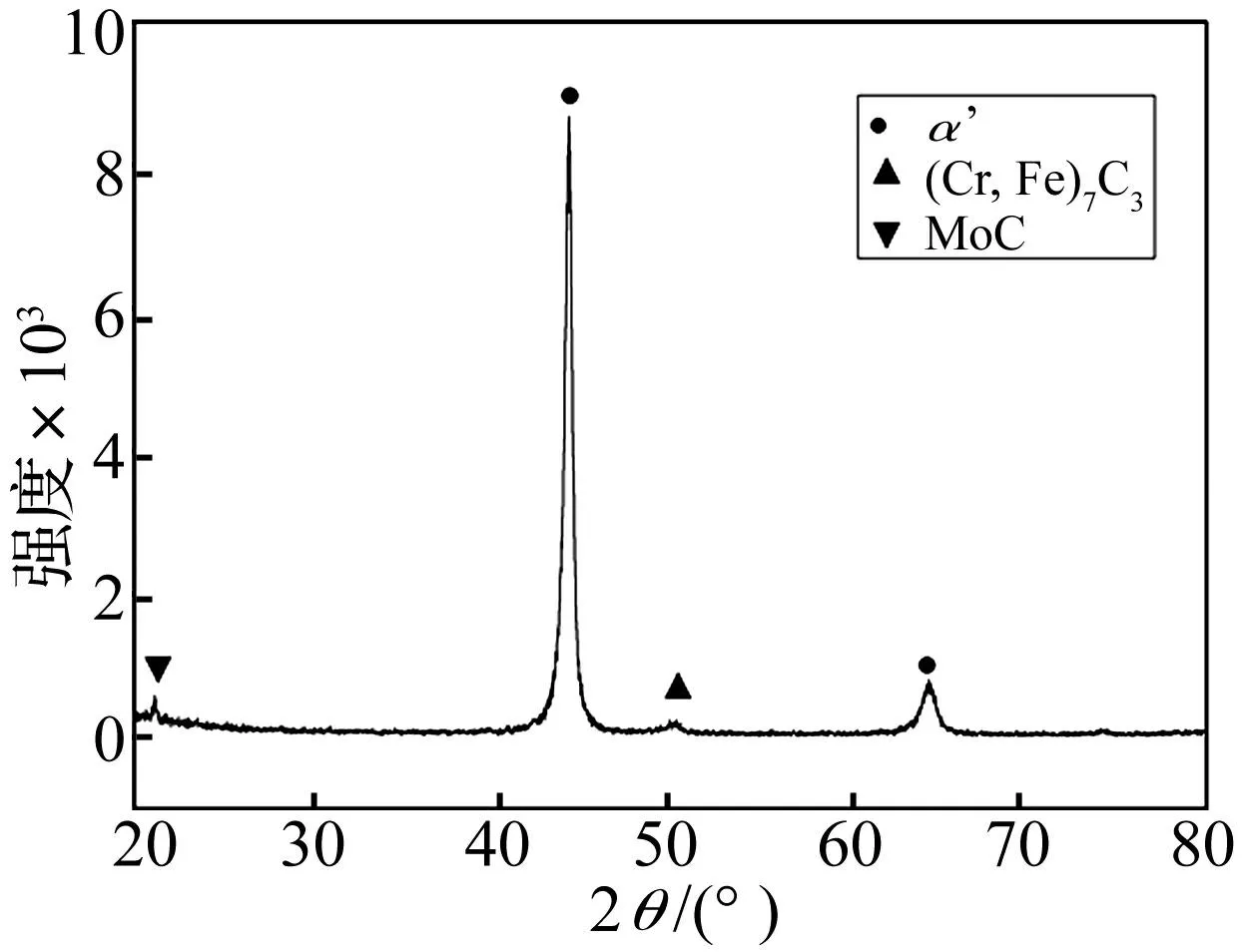

堆焊层合金XRD图谱见图2。由图2看出,堆焊层合金的相主要由马氏体(马氏体与残余奥氏体混合组织)与(Cr,Fe)7C3、MoC等碳化物组成。衍射强度表明铬元素形成的碳化物生成量较少,主要因铬为弱碳化物形成元素,绝大部分固溶于基体中。

图2 CrMoV堆焊层XRD谱 Fig.2 XRD pattern of CrMoV surface coating

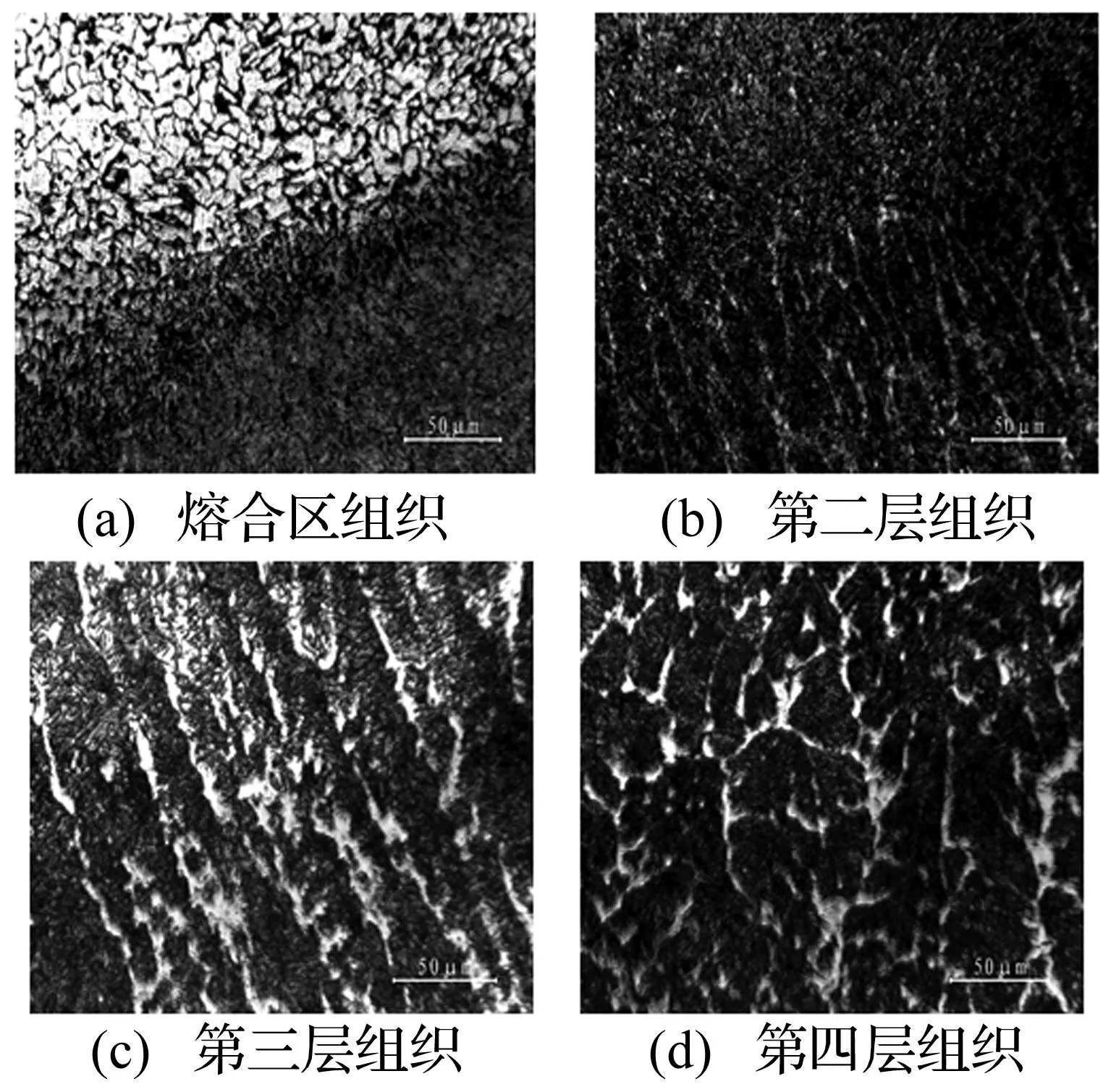

图3 CrMoV堆焊层熔敷金属的显微组织 Fig.3 Microstructure of CrMoV surfacing layer

堆焊合金横截面显微组织见图3。图3 (a)左上侧为基体材料,右下侧为堆焊熔敷金属,近熔合区第一层堆焊金属因受母材的稀释作用,组织为灰色针状马氏体与白色残余奥氏体。随稀释率逐渐降低,第二层堆焊金属显微组织主要为黑色针状马氏体、白色残余奥氏体及少量碳化物。第三、四层组织相差不大,均为黑色马氏体、白色残余奥氏体及碳化物。第四层堆焊金属马氏体呈团絮状,被白色网状残余奥氏体包围。从堆焊合金显微组织看,第二层组织受母材稀释作用较小,第三、四层组织则基本反映焊条本身的熔敷金属组织。堆焊组织含大量马氏体及碳化物,主要因焊条中含大量Cr、Mo、V等碳化物形成元素,而合金元素使Ms点降低,C曲线右移,且焊接过程中冷却速度快等均促进马氏体形成[11]。

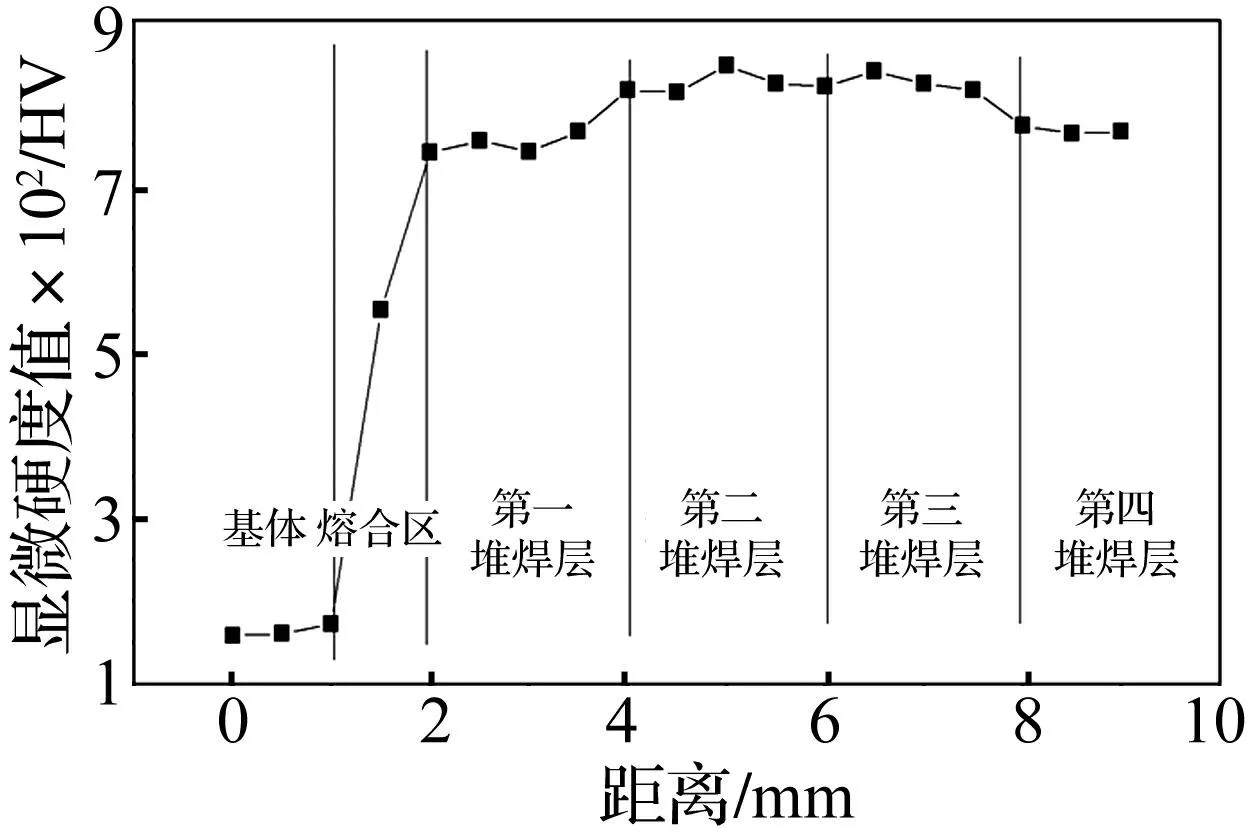

焊接头显微硬度可间接反映力学性能,显微硬度主要由组织及晶粒大小决定。从基体材料开始向堆焊金属每隔0.5 mm取一测点测量堆焊层剖面显微硬度。堆焊层横截面显微硬度曲线见图4。由图4看出,基体显微硬度约为170 HV,而堆焊层平均硬度值约780 HV,其硬度明显提高。堆焊层高硬度为因焊缝区存在MoC、(Cr, Fe)7C3等强化相。强化相尺寸细小、均匀分布在马氏体基体上,起到弥散强化作用。从熔合区到堆焊层表面,显微硬度整体分布呈先上升再下降最后趋于稳定的规律。从熔合区开始硬度值急剧上升,第一、二层堆焊金属受母材稀释作用,硬度值变化明显。第三、四层堆焊金属母材稀释率减小,基本对应焊条熔敷金属硬度。在第二、三层焊接中,后一层相当于对前一层进行一次正火,细化了第二、三层晶粒,起到细晶强化效果,且利于合金碳化物析出,导致第二、三层硬度出现峰值。

图4 CrMoV堆焊层和基体的显微硬度分布 Fig.4 Micro-hardness distribution of substrate and CrMoV coatings

2.2堆焊层冲蚀磨损性能

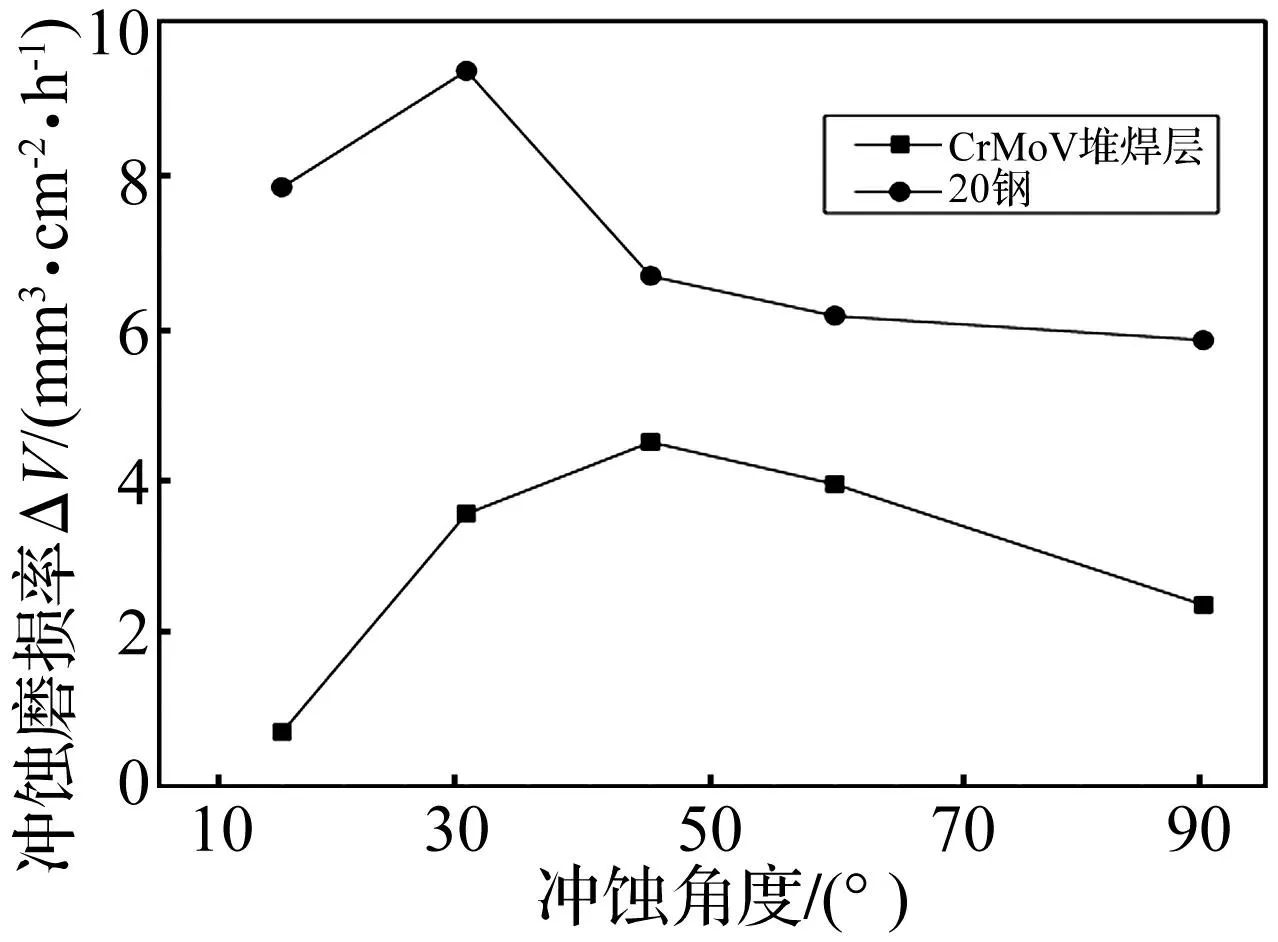

图5为CrMoV堆焊层与基体20钢在不同冲蚀角度下冲蚀率的变化规律曲线。由图5知,无论低或高冲蚀角下,堆焊层的冲蚀磨损率均低于20钢,表现出优良的抗冲蚀磨损性能。原因可能为堆焊层显微硬度是20钢的4~5倍,高硬度值能抵抗冲蚀粒子的切入,减缓涂层被切削、犁沟、挤压,会降低堆焊层表面材料流失;而堆焊层中Cr元素对基体的固溶强化作用及Mo、V合金碳化物的弥散强化作用会阻碍冲蚀颗粒滑动。此外,20钢最大冲蚀磨损率出现在冲蚀角30°附近,随冲蚀角增大冲蚀磨损率不断减小,呈典型的塑性材料冲蚀磨损特征。CrMoV堆焊层的冲蚀磨损率最大值出现在冲蚀角45°附近,其冲蚀特征介于塑、脆性材料之间,具有复合冲蚀磨损特征。

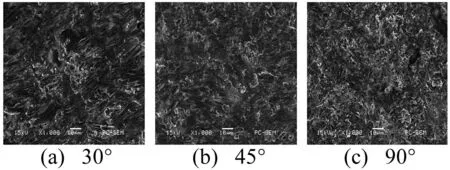

图6为CrMoV堆焊层在不同冲蚀角下的冲蚀磨损表面微观形貌。图6(a)可见,材料冲蚀磨损表面呈明显的切削及犁沟,并与冲蚀介质流动方向一致。此因在30°冲蚀角度下,高流速砂粒对堆焊层冲蚀面切向作用力分量远大于法向,砂粒的切向运动会产生微切削作用。此时,材料磨损以微切削为主,与微切削模型[12]一致。由图6(b)可清晰看到冲蚀磨损表面的冲击碎片及冲蚀坑,沟槽痕迹明显减少。表明此时高速砂粒对堆焊层表面的法向冲击作用加强,磨损机制为疲劳损伤及微切削。由图6(c)看出,冲蚀磨损的法向作用力达到最大,试样表面犁沟消失,出现或大或小的冲蚀凹坑及挤压唇片。此因高速砂粒对试样表面施加挤压力,使试样表面出现凹坑及凸起的唇口,随后粒子对唇片进行“锻打”,经严重塑性变形后材料呈片屑状从表面流失。故90°冲蚀角的冲蚀磨损以表层局部塑性变形为主[13]。

图5 不同冲蚀角度对CrMoV堆焊层冲蚀磨损性能影响 Fig.5 Effect of impact angle on the erosion property of CrMoV coatings

图6 不同冲蚀角下CrMoV堆焊层冲蚀磨损SEM像 Fig.6 SEM micrographs oferoded surface of CrMoV coatings at different impact angles

由于CrMoV堆焊层硬度较高,小角度冲击产生的切削深度小,故冲蚀磨损量亦小(图5中15°冲蚀角下产生的磨损量)。而CrMoV堆焊层含一定量的残余奥氏体,塑性良好,大角度冲击产生的表层疲劳断裂大大减弱,导致堆焊层在90°冲蚀角下产生的磨损量也不大,只在切向、法向作用力综合作用下才具有较大的冲蚀磨损量。

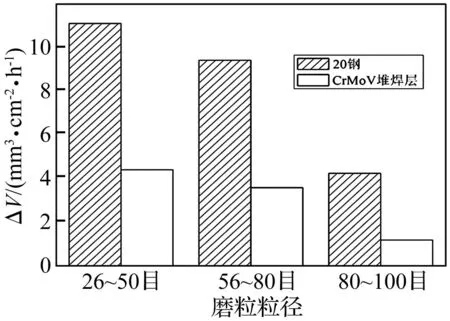

图7为在30°冲蚀角下不同砂粒径对冲蚀磨损率影响。由图7看出,冲击粒径砂粒在26~100目范围内,20钢冲蚀磨损率均为CrMoV堆焊层的2~3倍。堆焊层的抗冲蚀性能明显优于20钢。磨料粒径增大,堆焊层及20钢的冲蚀磨损率均增大。冲蚀速度一定时,对某种粒子,粒径越大冲击动能越大,对材料表面造成的损伤越大[14]。粒径增大,材料承受冲击面积增大,单位面积上的冲击力变化反而不大,因此冲蚀磨损率虽随粒径增大而增加,但在26~100目粒径范围内磨损率增加幅度逐渐趋缓[15]。

图7 不同砂粒径对CrMoV堆焊层冲蚀磨损性能影响 Fig.7 Effect of particle size on the erosion property of CrMoV coatings

3结论

通过对制备的CrMoV堆焊层试验研究,结论如下:

(1)堆焊层物相主要由马氏体、残余奥氏体及MoC等合金碳化物组成。增加堆焊层数可减小母材的稀释率。堆焊层组织变化趋势为铁素体与珠光体→灰色针状马氏体及残余奥氏体→黑色团絮状马氏体、残余奥氏体及合金碳化物。堆焊层横截面显微硬度变化能反映显微组织变化,堆焊层的平均显微硬度达780 HV,为基体材料的4倍多。

(2)在所有冲蚀角度范围内,CrMoV堆焊层冲蚀磨损率显著低于20钢基体材料,且抗泥沙冲蚀磨损性能良好。增加冲蚀角度,CrMoV堆焊层的冲蚀磨损机理逐渐由微切削转为疲劳损伤及局部塑性变形。增加砂粒粒径,堆焊层与基体材料的冲蚀磨损率均有所增加,但在26~100目粒径范围内磨损率增加趋势减小。

参考文献

[1]刘娟,许洪元,齐龙浩. 水力机械中冲蚀磨损规律及抗磨措施研究进展[J]. 水力发电学报, 2005, 24(1): 113-117.

LIU Juan, XU Hong-yuan, QI Long-hao. The development of study on the abrasive rules and anti-abrasive technique of hydraulic machines [J]. Journal of Hydroelectric Engineering, 2005, 24(1): 113-117.

[2]Allen C, Ball A. A review of the performance of engineering materials under prevalent tribological and wear situations in south africa industries[J]. Tribology International, 1996, 29(2): 105-112.

[3]余阳春. 水轮机磨蚀损伤分析与耐磨蚀新材料研究[D]. 武汉: 华中科技大学, 2004.

[4]许洪元,卢达熔,罗先武. 离心式渣浆泵叶轮磨损规律研究[J] . 摩擦学学报, 1998, 18 (3) : 248-253.

XU Hong-yuan, LU Da-rong, LUO Xian-wu. The research on abrasion of the impellers of centrifugal slurry pump[J]. Tribology,1998, 18 (3): 248-253.

[5]Walk C I, Bodkin G C. Empirical wear relationships for slurry pumppart I side-liners [J]. Wear, 2000, 242: 140-146.

[6]Encek E, Sen U, Yilmaz S.The erosion wear behavior of basalt based glass and glass-ceramic coatings[J]. Tribology International, 2012, 52: 94-100.

[7]Zhong P, Liao Y W,Li J, Behavior of erosion and adhesion of elastic polymer coating on concrete[C].//Proceedings of 2ndInternational Conference on Advanced Tribology, National University of Singapore, 2008: 556-558.

[8]Bolelli G, Cannillo V, Lusvarghi L, et al. Wear behaviour of thermally sprayed ceramic oxide coatings[J]. Wear, 2006, 261(11/12): 1298-1315.

[9]庞佑霞,许焰,张昊.微/纳米复合涂层的抗冲蚀磨损性能[J] . 材料工程, 2013, 9: 60-63.

PANG You-xia, XU Yan, ZHANG Hao. Erosion resistance of micro/nano composite coating [J]. Material Engineering, 2013, 9: 60-63.

[10]Nicholls J R, Stephenson D J. High temperature coatings for gas turbines [J]. Surface Engineering, 1991(3): 156-163.

[11]Molleda F, Mora J, Mora E, et al. A study of the solid-liquid interface in cobalt base alloy (Stellite) coatings deposited by fusion welding[J]. Materials Characterization, 2006, 57: 227-231.

[12]Finnie I, Mcfadden D H. On the velocity dependence of ductile metals by solid particles at low angles of incidence [J]. Wear, 1978, 48: 181-190.

[13]Shivamurthy R C, Kamaraj M, Nagarajan R, et al. Slurry erosion characteristics and erosive wear mechanisms of co- based and ni-based coatings formed by laser surface alloying [J]. Metallurgical and Materials Transactions A, 2010, 41(2): 470-486.

[14]姜良锋,杨顺贞,纪秀林. 电沉积镍合金的冲蚀-腐蚀磨损研究[J]. 振动与冲击,2012, 31(21): 137-142.

JIANG Liang-feng,YANG Shun-zhen, JI Xiu-lin. Erosion corrosion of electroplated Ni based alloy coatings[J]. Journal of Vibration and Shock, 2012, 31(21): 137-142.

[15]Bhandari S, Singh H, Kumar H, et al. Slurry erosion performance study of detonation gun-sprayed WC-10Co-4Cr coatings on CF8M steel under hydro-accelerated conditions [J]. Journal of Thermal Spray Technology, 2012, 21: 1054-1064.