工装及原辅材料在铸造中的应用

2015-12-27冯晓冉

冯晓冉

随着用户对产品质量的要求越来越高,进一步提升铸件质量成为企业的首要工作,因而我们必须在生产中确保工艺的合理化、科学化,并利用各种工装及原辅材料尽量消除人为因素的影响,不断提高产品质量。

1. 浇口砖

在大型板类铸件生产中应用广泛,现有各种型号,可方便地用作直浇道、横浇道和内浇道。因其耐火度高,浇注过程中隔绝了砂型和铁液的直接接触,从而有效避免了气体的产生。浇口砖之间是通过子母扣对接,对接较紧密(见图1),但仍有细小缝隙,这就给铸件质量带来隐患,对此我们采取在对接缝隙处缠石棉绳的方法。对于石棉绳的固定,在生产中我们先用砂子将石棉绳盖住,并保证一定的紧实度,再开始填砂造型,这样石棉绳就不会移动。目前我公司主要使用的是5°和7°浇口砖,下一步我们计划做更多种角度的浇口砖,将其种类多样化,以满足不同铸件的要求。

图1 浇口砖对接

图2 陶瓷冒口示意

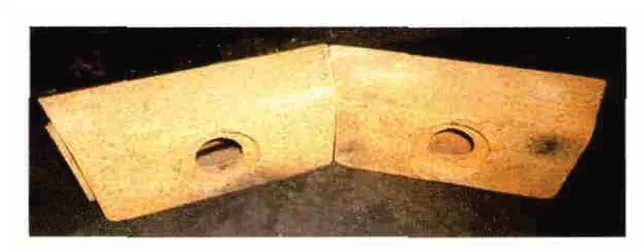

2. 陶瓷冒口座

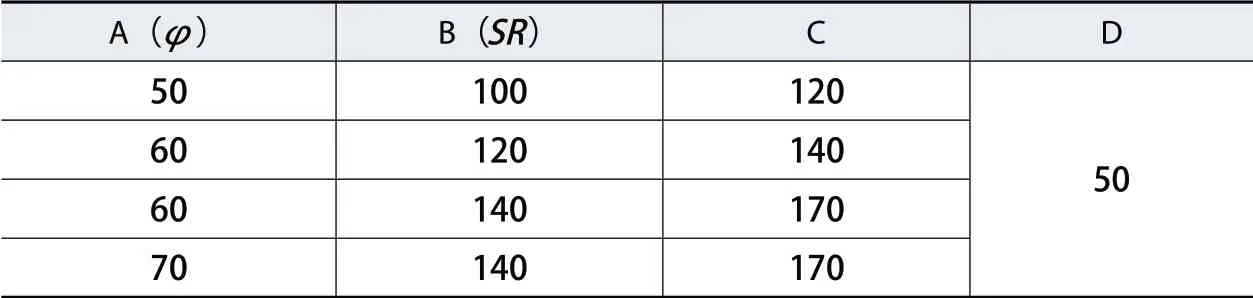

在造型过程中,对冒口座根部紧实度要求很高,一旦紧实度不够,铁液易侵入冒口周围的型砂从而产生反应性气体,致使出现冒口气缩孔等缺陷。但冒口根部紧实度受人为因素影响较大,其操作质量不容易控制,对此我们设计出陶瓷成形冒口(见图2,规格见附表),并在大型挖泥泵叶轮护套上推广使用。由于陶瓷耐火度较高,可有效避免过热的铁液与型砂接触,从而大大减少发气问题的产生。对于小型铸件受形状大小影响无法使用陶瓷冒口时,冒口可采取制芯的方法做出,这样保证了树脂加入量和紧实度,也方便对冒口颈进行重点涂刷(以前是在冒口座周围放置精制硅砂,而精制硅砂是手工混制,树脂加入量和紧实度受人为影响较大)。

3. 大型铸件压箱用导轨

大型铸件使用的砂箱较大,相应地用的砂子也较多,树脂、固化剂加入量也较大,且大件一般生产周期长(指从造型到扣箱所用时间),期间型芯也易吸潮,因此大型铸件容易产生气孔等缺陷。如何有效排气是保证铸件质量,不产生气孔缺陷的前提。在以前的生产中我们是将砂箱放在底部有草绳和气眼绳的砂床上,铺设砂床费事费力,而且需使用不少树脂砂,无形中增加了铸件成本。现在在地坑中铺设导轨(见图3),将砂箱放置在导轨上,从而更有利于砂箱底部的排气,对减少铸件气孔缺陷有显著作用。导轨可以循环使用,相比过去,节省劳动时间和减少成本,排气效果也好。

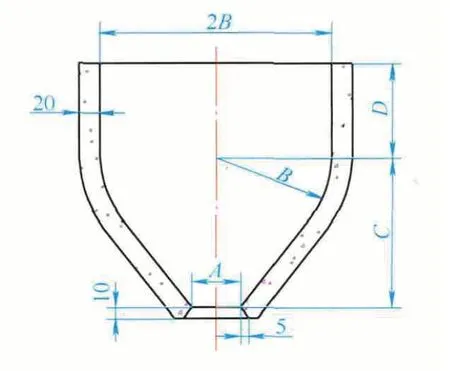

4. 检查用卡板

检查工装主要有下芯卡板(有卡出水口和卡芯子大身两种,见图4、图5)和叶轮同心度卡板(见图6),下芯卡板在护套生产中应用较多,利用下芯卡板可以知道砂芯有没有下到位,从而保证铸件尺寸精度和铸件质量。圆弧卡板主要用来卡大型挖泥泵叶轮叶片和盖板之间的圆弧,圆弧过小易形成尖角砂,浇注后在该处因砂型过热引起化学粘砂从而产生气孔。使用圆弧卡板检查圆弧的大小,也为后期打磨提供了依据,从而保证其弧度,避免在叶片和盖板相交处产生气孔。

图3 导轨在大型铸件压箱中应用

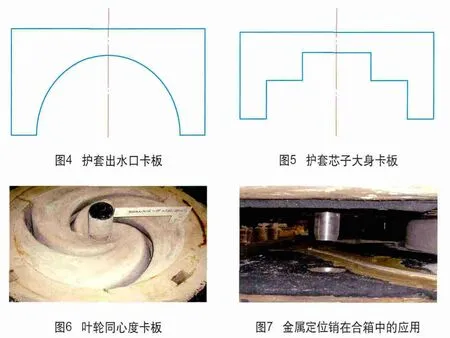

5. 合箱用金属定位销

以前我们在合箱时通常用砂型定位销,在实际使用中易损坏,且定位精度有限。为进一步提高铸件精度,满足用户需求,我们设计了金属定位销(见图7),并已在大型护套叶轮的生产中得到应用,对于提高铸件精度效果显著,且可以循环使用。通过实施,大型叶轮不平衡量大大减少,护套壁厚等各尺寸精度也比以前大大提高。提高铸件精度,对减少铸造缺陷,防止应力集中,减少后续机加工余量,以及能提高产品性能有重要意义。

陶瓷成形冒口规格 (mm)

6. 结语

为进一步提高铸件精度和质量,根据生产经验,我们将各种工装和原辅材料的使用方法加以规范,不断总结完善并在作业指导书和工艺卡片中重点体现,使公司的产品质量上了一个新台阶。