特殊涂层焊丝的研究与生产应用

2015-12-27赵钰杨国华樊志勤杜奇锋蔡卫刘红军万斌杨晓东赵凯

赵钰 杨国华 樊志勤 杜奇锋 蔡卫 刘红军 万斌 杨晓东 赵凯

1. 国内外特殊涂层焊丝状况

CO2气体保护焊是20世纪50年代发展起来的一种高效焊接技术,它以其独特的优势,在工业发达国家制造业中得到广泛的应用。与其他焊接方法相比,它具有效率高、成本低、质量好等特点,已成为我国最主要的焊接工艺方法之一。但目前仍存在焊接飞溅大,焊缝成形差;镀铜层易剥落,堵塞送丝软管,不能正常送丝;焊丝防锈性能仍不理想;焊接烟尘中有毒物质Cu含量高,制造过程中对环境污染大等问题。这些都严重制约了CO2气体保护焊技术的进一步发展。

特殊涂层焊丝是应用纳米技术和现代金属间化合物胶体涂层技术,对焊丝表面进行新涂层处理,以代替镀铜处理,涂层材料包含耐磨剂、活化剂、防锈剂和导电剂等成分的材质。它与传统镀铜焊丝比较,具有电弧稳定,飞溅小,成形美观;涂层薄且附着力比镀铜层更紧密,送丝稳定;防锈能力强;导电性能好;导电嘴磨损少;再引弧性能好;焊接时烟雾小;制造中对环境污染小,制造成本低,以及保管储存时间较长等优点,被称为环保型焊丝。

目前,日本、美国等工业发达国家大力研制、开发、推广应用特殊涂层焊丝,特殊涂层焊丝已有迅速取代镀铜焊丝之势。其中日本特殊涂层焊丝发展较快,焊丝月产量已达千吨以上。伊萨焊材公司近年来生产的碳钢和低合金高强钢实芯焊丝(OK·AristoRod.12.50、OK·AristoRod.69、OK·AristoRod.89

焊丝等),大部分采用特殊涂层工艺方法。我国特殊涂层焊丝近年来也有一定发展,锦泰(JM-56Z、JM-58Z焊丝等)、中治(ZY50-6T焊丝等)、铁锚(WH50-6、WH44-8Ⅱ焊丝等)、三英(ER50-6焊丝等)、猴王(ER50-6焊丝等)、鑫宇(GHS-50、GHS-60、GHS-70焊丝等)及山东恒远(ER50-6焊丝等)等焊接材料公司已研制开发出这种焊丝,并在生产中推广应用,取得一定的技术、经济与社会效益。

2. 气体保护焊丝在公司的应用概况

根据有关资料介绍,2010年我国气体保护焊实芯焊丝年产量为128万t,占其焊材总量的28.8%,主要以ER50-6镀铜焊丝为主。目前,我公司焊接生产主要以气体保护焊实芯焊丝为主,大部分使用镀铜焊丝,少量进口碳钢和低合金高强度焊丝为特殊涂层焊丝,焊丝年使用量为800~1000t。近年来,随着国外合作产品和自制产品质量的不断提高(尤其是焊缝表面质量),镀铜焊丝存在的问题逐渐显现,严重制约着生产的发展与产品质量的提高。

3. 镀铜焊丝与特殊涂层焊丝的对比试验分析

试验选用国产ER50-6镀铜焊丝和特殊涂层焊丝(φ1.2mm),按GB/T8110-2008《气体保护电弧焊用碳钢、低合金钢焊丝》和TZL911-2014《常用气体保护电弧焊用碳钢焊丝》标准,对两种焊丝进行了一系列试验研究。

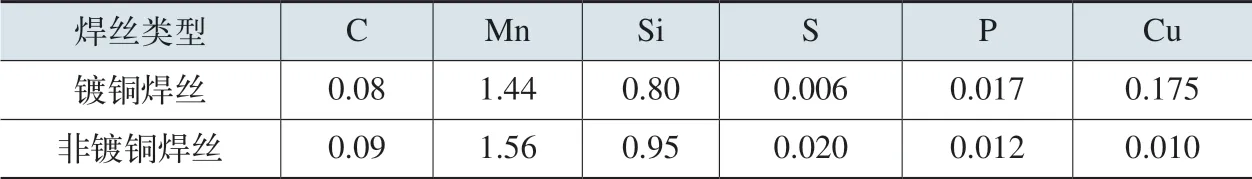

(1)焊丝化学成分 依照GB/T8110-2008标准,对两种ER50-6实芯焊丝进行化学成分分析。试验结果如表1所示。

由表1可见,两种焊丝的化学成分基本相同,但由于镀铜焊丝表面镀了铜,则wCu=0.175%,而特殊涂层焊丝wCu=0.010%,比前者降低了一个数量级。结果使用特殊涂层焊丝,不仅有效改善了工人的劳动条件,而且焊丝熔敷金属力学性能大幅度提高。

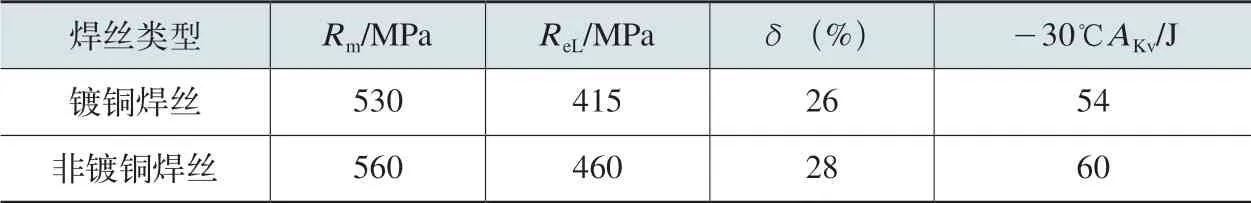

(2)焊丝熔敷金属力学性能试验 先对试板进行焊接,焊后经X射线探伤均达到一级焊缝标准。试验结果如表2所示。

由表2可知,镀铜焊丝与特殊涂层焊丝熔敷金属抗拉强度基本相当,而特殊涂层焊丝熔敷金属的塑韧性明显优于镀铜焊丝。由此可见,特殊涂层可用于重要结构件的焊接。

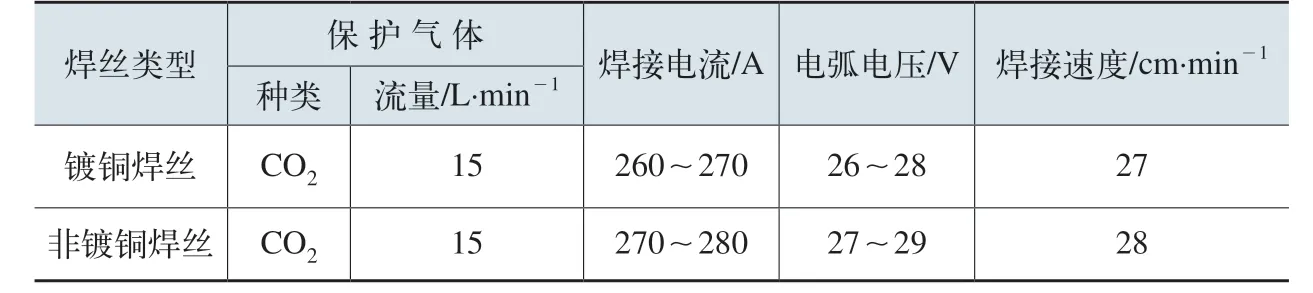

(3)焊丝焊接工艺性能对比试验 采用新型涂层处理的特殊涂层焊丝,其目的主要是解决镀铜焊丝存在的焊接工艺性能与环保问题,而焊接工艺性能是评定焊丝的重要技术指标之一,对产品焊接质量至关重要。焊丝的焊接参数如表3所示。

表1 焊丝化学成分分析(质量分数) (%)

表2 焊缝熔敷金属力学性能

表3 焊接参数

试验结果分析:

第一,焊丝的送丝性能与电弧稳定性。由于特殊涂层焊丝采用了特殊的表面处理和纳米技术,焊丝表面涂敷一层极薄的特殊物质,该物质与焊丝结合紧密,不存在脱落现象,送丝稳定性优良。据相关资料介绍,特殊涂层焊丝熔滴的平均短路过渡时间比镀铜焊丝短,短路频率高及分布均匀,并且涂层含有活化剂和导电剂,从而确保了焊接电弧的稳定性。使得焊丝的送丝性能与电弧稳定性大幅度提高。而镀铜焊丝经过送丝轮时容易掉铜屑,堵塞导丝管,在实际生产中只得用压缩空气经常吹导丝管,清除铜屑,以保证送丝的平稳与电弧的稳定性。

第二,焊接飞溅。试验表明,镀铜焊丝飞溅量大,大颗粒飞溅较多,焊后清理工作量很大,而特殊涂层焊丝表面涂层由于含活性成分的活化剂,可有效改善电弧稳定性,细化了焊丝前端的熔滴,飞溅产生量较少,因此该焊丝飞溅量相对较小,并且大颗粒飞溅明显减少。

第三,焊缝成形。试验发现,传统镀铜焊丝的焊缝成形凸起,余高过大,焊缝的鱼鳞纹粗糙。而特殊涂层焊丝与之相比,焊缝波纹细密一致,成形美观,焊缝两侧飞溅较少,有利于提高焊接接头的力学性能。

第四,再引弧性能好。特殊涂层焊丝在焊接过程中,当电弧切断时,发现焊丝前端不会产生大的球状熔滴,熔滴的直径较小,再引弧容易。

第五,焊接烟尘量。众所周知,气体保护焊实芯焊丝在焊接过程中烟尘主要是由金属蒸气氧化产生的,而铜是镀铜焊丝焊接中产生的有害元素。特殊涂层焊丝中铜含量比镀铜焊丝大幅度下降,有利于保护焊工的身体健康。有资料介绍,特殊涂层焊丝的烟尘量比镀铜焊丝下降约40%,铜烟尘量减少85%,锰烟尘量减少40%左右。

(4)焊丝防锈与导电性 一般焊丝镀铜主要是为了防锈,便于保管储存,增强导电性,减少焊丝的表面粗糙度,降低导电嘴的磨损率,从而改善送丝性能。焊丝抗锈性能是考核焊丝质量很重要的一个指标,在实际生产中发现,镀铜焊丝的腐蚀一般是从镀铜层下的铁基表面先开始的,有的焊丝刚发到厂,表面就已生锈,有的存放一段时间后发现锈蚀,严重时焊丝经过送丝轮时,镀铜层成片脱落,堵塞送丝软管,从而影响正常送丝。国外镀铜焊丝的镀层结合力高,镀层均匀,无铜堆积现象,如日本的KC-50、MG-50焊丝,该焊丝存放5年,镀层表面完好无损。而特殊涂层焊丝的涂层表面附着力比镀铜层更紧密,并且涂层物质含有防锈剂、导电剂和耐磨剂,使焊丝具有更好的防锈与导电性能,并可有效降低导电嘴的磨损率,保管储存时间较长。

(5)焊丝处理层化学成分分析 众所周知,经过涂层处理的焊丝,常规化学成分很难分析出涂层材料的化学成分,主要区别在Cu的含量上。试验表明镀铜焊丝镀层的wCu=0.175%,而特殊涂层焊丝的铜含量与所采用的焊丝盘条基本上一致,wCu=0.035%。

(6)焊丝表面处理层厚度的测试 对同样牌号、规格的两种焊丝,使用测厚仪测试焊丝的处理层厚度,镀铜焊丝的镀层厚度为0.23~0.25mm,而特殊涂层焊丝的涂层厚度为0.012~0.105mm,可见特殊涂层的涂层厚度比镀铜焊丝的镀铜层厚度小很多。

(7)导电嘴磨损试验 导电嘴的磨损率高,导电嘴磨损严重是特殊涂层焊丝十分棘手的问题之一。很长时间以来,特殊涂层焊丝导电嘴的磨损率远大于镀铜焊丝,如刚推广应用特殊涂层焊丝时,施焊一盘20kg实芯焊丝需要更换1~2个导电嘴,而特殊涂层焊丝则要更换3~5个导电嘴。近年来,随着特殊涂层焊丝制造技术的日趋成熟(耐磨剂等性能的改善,表面粗糙度的降低等),使得特殊涂层焊丝的导电嘴磨损率显著下降。

(8)焊接参数调节范围广,适用性好 选择相同牌号和规格,同一厂家的特殊涂层和镀铜焊丝,进行焊接参数调整范围试验,结果发现:特殊涂层焊丝在小电流(80A)和大电流(300A)的情况下施焊,焊丝送丝基本平稳,电弧稳定,飞溅较小,焊缝成形良好,焊接工艺性能可满足使用要求。而镀铜焊丝则相反,表现不尽人意,由此可见,特殊涂层焊丝参数可调节性强,适用性好。

(9)焊丝生产排放量 据资料介绍,生产5 000t镀铜焊丝平均产生废液约20 000t,而生产特殊涂层焊丝产生的废液约3 000t,而且不含Cu、SO2等严重污染环境的物质。

4. 焊丝的经济性分析

就技术经济角度而言,焊丝不仅要有优良的性能,而且应有合理的价格,它直接关系到生产制造成本。据有关专家预测,如果特殊涂层焊丝像镀铜焊丝一样达到工业化生产,特殊涂层焊丝比镀铜焊丝应低100~200元。随着特殊涂层焊丝质量的不断提高和产量的增加,特殊涂层焊丝会有一定的降价空间,而国产特殊涂层焊丝实现批量生产以降低成本。因此,要达到镀铜焊丝的工业化水平,还应在改进涂层工艺,研究涂层材料和设备上下功夫。

5. 特殊涂层焊丝的推广应用及存在的问题

通过上述系列试验研究,基本上了解并掌握了特殊涂层焊丝的特性及工艺特点,并在实际生产中推广应用特殊涂层焊丝。例例如TZC750和TZC660履带式起重机、TZL750全路面桁架臂起重机等工程机械,6 400t液压复式起重机等石化工程吊装设备,750t挤压机和十一辊矫直机等轧锻设备。在上述产品焊接结构件焊接中,推广应用特殊涂层焊丝,生产实际表明,焊接结构件完全满足产品技术要求,取得令人满意的结果。

但是,在特殊涂层焊丝推广应用中,我们发现国产焊丝质量波动较大,同一生产厂家相同牌号的焊丝,一批焊丝反映好用,一批焊丝反映难用。主要表现在:一是生产厂家对焊丝表面涂层的表面粗糙度值控制不严以及耐磨剂性能波动等因素的作用,从而导致了导电嘴磨损率升高,造成了导电嘴磨损严重,更换频繁,既增加了生产成本,又降低了生产效率。二是特殊涂层焊丝的导电剂性能不稳定,使涂层的导电性下降,影响了电弧的稳定性,出现阵发性送丝,造成焊缝成形差,飞溅大等焊接工艺性能问题。

试验与生产实际表明,特殊涂层焊丝的导电嘴磨损和涂层导电性问题,是制约我国特殊涂层焊丝在生产中推广应用的关键,应投入一定的人力、物力加以解决,才能更好地适应焊接生产要求,促进我国环保型焊接材料的发展。

6. 结语

(1)特殊涂层焊丝与镀铜焊丝相比,有害元素铜含量较低,焊丝在焊接和制造过程中产生的烟雾与废液较少,劳动条件好,对环境污染小,属环保型焊接材料。

(2)特殊涂层焊丝与传统镀铜焊丝比较,具有涂层薄,结合力高,防锈能力强,导电嘴磨损小,制造成本低等特点;焊接时具有工艺参数调节范围广、送丝均匀、电弧稳定、飞溅小、成形美观、清理时间短及再引弧性能好等优点。因此,随着制造技术的不断提高和质量的日趋完善,特殊涂层焊丝将逐渐取代传统镀铜焊丝。

(3)在实际生产中,导电嘴磨损率高,涂层导电性低是特殊涂层焊丝普遍存在的技术问题,应引起我们的高度重视,并尽快加以解决,以缩短我国特殊涂层焊丝与国际先进水平的差距。

(4)特殊涂层焊丝熔敷金属力学性能优于镀铜焊丝,可应用于重要的结构件的焊接。

(5)生产应用表明,国产特殊涂层焊丝的质量波动较大,不能较好地满足使用要求,尚处在研制、开发、生产试用阶段。今后还需投入一定力量,更好地研究、掌握特殊涂层焊丝的制造技术,解决焊丝批量生产的质量稳定性问题,以适应我国焊接生产发展的要求。